- శిలాజ ఇంధనం యొక్క శుద్దీకరణ ప్రయోజనం

- ఆల్కోనోలమైన్లతో శుభ్రం చేయడానికి నాలుగు ఎంపికలు

- ఇప్పటికే ఉన్న ఇన్స్టాలేషన్లు

- సాధారణ సంస్థాపన యొక్క ఆపరేటింగ్ సూత్రం

- సాంకేతిక వ్యవస్థ

- శోషకుడు

- సంతృప్త అమైన్ యొక్క విభజన మరియు వేడి చేయడం

- డిసోర్బెర్

- వడపోత వ్యవస్థ

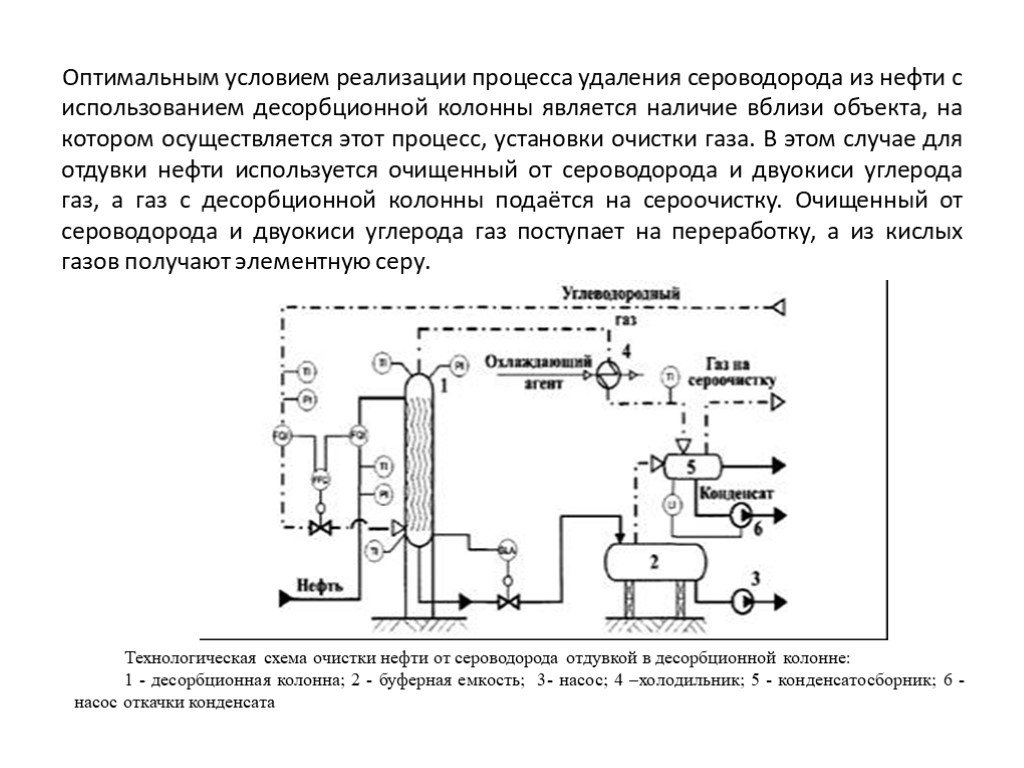

- గ్యాస్ శుద్దీకరణ యొక్క మెమ్బ్రేన్ పద్ధతి

- కెమిసోర్ప్షన్ గ్యాస్ క్లీనింగ్

- ఆల్కనోలమైన్ సొల్యూషన్స్తో గ్యాస్ క్లీనింగ్

- ఆల్కలీన్ (కార్బోనేట్) గ్యాస్ శుద్దీకరణ పద్ధతులు

- ప్రయోజనం

- ప్రయోజనాలు మరియు అప్రయోజనాలు

- ప్రయోజనాలు

- లోపాలు

- శుభ్రపరిచే ప్రక్రియ కోసం శోషక ఎంపిక

- ప్రాసెస్ కెమిస్ట్రీ

- ప్రాథమిక ప్రతిచర్యలు

- ప్రతికూల ప్రతిచర్యలు

- NPK "గ్రాసిస్" నుండి పొర యొక్క ప్రధాన ప్రయోజనాలు మరియు దాని అప్లికేషన్ యొక్క పరిధి

- అంశంపై తీర్మానాలు మరియు ఉపయోగకరమైన వీడియో

శిలాజ ఇంధనం యొక్క శుద్దీకరణ ప్రయోజనం

ఇంధనం యొక్క అత్యంత ప్రజాదరణ పొందిన రకం గ్యాస్. ఇది అత్యంత సరసమైన ధరతో ఆకర్షిస్తుంది మరియు పర్యావరణానికి అతి తక్కువ నష్టాన్ని కలిగిస్తుంది. కాదనలేని ప్రయోజనాలు దహన ప్రక్రియను నియంత్రించే సౌలభ్యం మరియు ఉష్ణ శక్తిని పొందే క్రమంలో ఇంధన ప్రాసెసింగ్ యొక్క అన్ని దశలను భద్రపరచగల సామర్థ్యాన్ని కలిగి ఉంటాయి.

అయినప్పటికీ, సహజ వాయు శిలాజం దాని స్వచ్ఛమైన రూపంలో తవ్వబడదు, ఎందుకంటే. అనుబంధ కర్బన సమ్మేళనాలు బావి నుండి గ్యాస్ వెలికితీతతో ఏకకాలంలో పంప్ చేయబడతాయి.వాటిలో అత్యంత సాధారణమైన హైడ్రోజన్ సల్ఫైడ్, డిపాజిట్ ఆధారంగా పదవ నుండి పది లేదా అంతకంటే ఎక్కువ శాతం వరకు ఉంటుంది.

హైడ్రోజన్ సల్ఫైడ్ విషపూరితమైనది, పర్యావరణానికి ప్రమాదకరం, గ్యాస్ ప్రాసెసింగ్లో ఉపయోగించే ఉత్ప్రేరకాలకు హానికరం. మేము ఇప్పటికే గుర్తించినట్లుగా, ఈ సేంద్రీయ సమ్మేళనం ఉక్కు పైపులు మరియు లోహ కవాటాల పట్ల చాలా దూకుడుగా ఉంటుంది.

సహజంగానే, ప్రైవేట్ సిస్టమ్ మరియు ప్రధాన గ్యాస్ పైప్లైన్ను తుప్పు పట్టడం, హైడ్రోజన్ సల్ఫైడ్ నీలం ఇంధనం లీకేజీకి దారితీస్తుంది మరియు ఈ వాస్తవంతో సంబంధం ఉన్న చాలా ప్రతికూల, ప్రమాదకర పరిస్థితులకు దారితీస్తుంది. వినియోగదారుని రక్షించడానికి, ఆరోగ్యానికి హానికరమైన సమ్మేళనాలు హైవేకి పంపిణీ చేయడానికి ముందే వాయువు ఇంధనం యొక్క కూర్పు నుండి తొలగించబడతాయి.

పైపుల ద్వారా రవాణా చేయబడిన వాయువులోని హైడ్రోజన్ సల్ఫైడ్ సమ్మేళనాల ప్రమాణాల ప్రకారం, ఇది 0.02 g / m³ కంటే ఎక్కువ ఉండకూడదు. అయితే, వాస్తవానికి, వాటిలో చాలా ఎక్కువ ఉన్నాయి. GOST 5542-2014 ద్వారా నియంత్రించబడిన విలువను సాధించడానికి, శుభ్రపరచడం అవసరం.

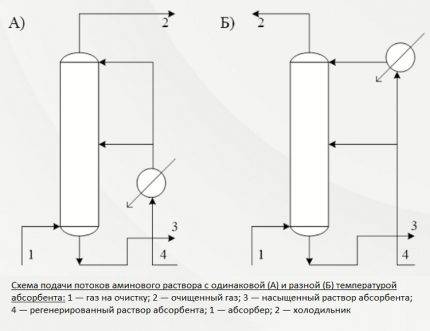

ఆల్కోనోలమైన్లతో శుభ్రం చేయడానికి నాలుగు ఎంపికలు

ఆల్కోనోలమైన్లు లేదా అమైనో ఆల్కహాల్లు అమైన్ సమూహాన్ని మాత్రమే కాకుండా, హైడ్రాక్సీ సమూహాన్ని కూడా కలిగి ఉన్న పదార్థాలు.

ఆల్కనోలమైన్లతో సహజ వాయువును శుద్ధి చేయడానికి ఇన్స్టాలేషన్లు మరియు సాంకేతికతల రూపకల్పన ప్రధానంగా శోషక సరఫరా చేసే విధానంలో విభిన్నంగా ఉంటుంది. చాలా తరచుగా, ఈ రకమైన అమైన్లను ఉపయోగించి గ్యాస్ క్లీనింగ్లో నాలుగు ప్రధాన పద్ధతులు ఉపయోగించబడతాయి.

మొదటి మార్గం. ఎగువ నుండి ఒక స్ట్రీమ్లో క్రియాశీల పరిష్కారం యొక్క సరఫరాను ముందుగా నిర్ణయిస్తుంది. శోషక మొత్తం వాల్యూమ్ యూనిట్ యొక్క టాప్ ప్లేట్కు పంపబడుతుంది. శుభ్రపరిచే ప్రక్రియ 40ºС కంటే ఎక్కువ ఉష్ణోగ్రత నేపథ్యంలో జరుగుతుంది.

సరళమైన శుభ్రపరిచే పద్ధతి ఒక స్ట్రీమ్లో క్రియాశీల ద్రావణాన్ని సరఫరా చేస్తుంది.గ్యాస్లో తక్కువ మొత్తంలో మలినాలు ఉంటే ఈ సాంకేతికత ఉపయోగించబడుతుంది

ఈ సాంకేతికత సాధారణంగా హైడ్రోజన్ సల్ఫైడ్ సమ్మేళనాలు మరియు కార్బన్ డయాక్సైడ్తో చిన్న కాలుష్యం కోసం ఉపయోగించబడుతుంది. ఈ సందర్భంలో, వాణిజ్య వాయువును పొందడం కోసం మొత్తం ఉష్ణ ప్రభావం, ఒక నియమం వలె, తక్కువగా ఉంటుంది.

రెండవ మార్గం. వాయు ఇంధనంలో హైడ్రోజన్ సల్ఫైడ్ సమ్మేళనాల కంటెంట్ ఎక్కువగా ఉన్నప్పుడు ఈ శుద్దీకరణ ఎంపిక ఉపయోగించబడుతుంది.

ఈ సందర్భంలో రియాక్టివ్ సొల్యూషన్ రెండు స్ట్రీమ్లుగా ఇవ్వబడుతుంది. మొదటిది, మొత్తం ద్రవ్యరాశిలో సుమారు 65-75% వాల్యూమ్తో, సంస్థాపన మధ్యలో పంపబడుతుంది, రెండవది పై నుండి పంపిణీ చేయబడుతుంది.

అమైన్ ద్రావణం ట్రేల నుండి క్రిందికి ప్రవహిస్తుంది మరియు ఆరోహణ గ్యాస్ స్ట్రీమ్లను కలుస్తుంది, ఇవి శోషక దిగువ ట్రేలో బలవంతంగా ఉంటాయి. వడ్డించే ముందు, ద్రావణం 40ºС కంటే ఎక్కువ వేడి చేయబడుతుంది, అయితే అమైన్తో వాయువు యొక్క పరస్పర చర్య సమయంలో, ఉష్ణోగ్రత గణనీయంగా పెరుగుతుంది.

ఉష్ణోగ్రత పెరుగుదల కారణంగా శుభ్రపరిచే సామర్థ్యం తగ్గదు కాబట్టి, హైడ్రోజన్ సల్ఫైడ్తో సంతృప్తమైన వ్యర్థ ద్రావణంతో అదనపు వేడి తొలగించబడుతుంది. మరియు సంస్థాపన ఎగువన, కండెన్సేట్తో పాటు మిగిలిన ఆమ్ల భాగాలను సేకరించేందుకు ప్రవాహం చల్లబడుతుంది.

వివరించిన పద్ధతుల్లో రెండవ మరియు మూడవది రెండు స్ట్రీమ్లలో శోషక ద్రావణం యొక్క సరఫరాను ముందుగా నిర్ణయించింది. మొదటి సందర్భంలో, రియాజెంట్ అదే ఉష్ణోగ్రత వద్ద, రెండవది - వేర్వేరు ఉష్ణోగ్రతల వద్ద అందించబడుతుంది.

వివరించిన పద్ధతుల్లో రెండవ మరియు మూడవది రెండు స్ట్రీమ్లలో శోషక ద్రావణం యొక్క సరఫరాను ముందుగా నిర్ణయించింది. మొదటి సందర్భంలో, రియాజెంట్ అదే ఉష్ణోగ్రత వద్ద, రెండవది - వేర్వేరు ఉష్ణోగ్రతల వద్ద అందించబడుతుంది.

శక్తి మరియు క్రియాశీల పరిష్కారం రెండింటి వినియోగాన్ని తగ్గించడానికి ఇది ఆర్థిక మార్గం. అదనపు తాపన ఏ దశలోనూ నిర్వహించబడదు. సాంకేతికంగా, ఇది రెండు-స్థాయి శుద్దీకరణ, ఇది తక్కువ నష్టాలతో పైప్లైన్కు సరఫరా చేయడానికి విక్రయించదగిన గ్యాస్ను సిద్ధం చేయడానికి అవకాశాన్ని అందిస్తుంది.

మూడవ మార్గం. ఇది వేర్వేరు ఉష్ణోగ్రతల యొక్క రెండు ప్రవాహాలలో శుభ్రపరిచే ప్లాంట్కు శోషక సరఫరాను కలిగి ఉంటుంది.హైడ్రోజన్ సల్ఫైడ్ మరియు కార్బన్ డయాక్సైడ్తో పాటు, ముడి వాయువులో CS కూడా ఉంటే సాంకేతికత వర్తించబడుతుంది.2, మరియు COS.

శోషక యొక్క ప్రధాన భాగం, సుమారు 70-75%, 60-70ºС వరకు వేడి చేయబడుతుంది మరియు మిగిలిన వాటా 40ºС వరకు మాత్రమే ఉంటుంది. పైన వివరించిన సందర్భంలో అదే విధంగా స్ట్రీమ్లు శోషకానికి అందించబడతాయి: పై నుండి మరియు మధ్యలోకి.

అధిక ఉష్ణోగ్రతతో జోన్ ఏర్పడటం వలన శుద్దీకరణ కాలమ్ దిగువన ఉన్న గ్యాస్ మాస్ నుండి సేంద్రీయ కలుషితాలను త్వరగా మరియు సమర్ధవంతంగా తీయడం సాధ్యమవుతుంది. మరియు ఎగువన, కార్బన్ డయాక్సైడ్ మరియు హైడ్రోజన్ సల్ఫైడ్ ప్రామాణిక ఉష్ణోగ్రత యొక్క అమైన్ ద్వారా అవక్షేపించబడతాయి.

నాల్గవ మార్గం. ఈ సాంకేతికత వివిధ స్థాయిల పునరుత్పత్తితో రెండు ప్రవాహాలలో అమైన్ యొక్క సజల ద్రావణాన్ని సరఫరా చేయడానికి ముందే నిర్ణయిస్తుంది. అంటే, ఒకటి శుద్ధి చేయని రూపంలో సరఫరా చేయబడుతుంది, హైడ్రోజన్ సల్ఫైడ్ చేరికల కంటెంట్తో, రెండవది - అవి లేకుండా.

మొదటి ప్రవాహాన్ని పూర్తిగా కలుషితం అని పిలవలేము. ఇది పాక్షికంగా మాత్రమే ఆమ్ల భాగాలను కలిగి ఉంటుంది, ఎందుకంటే వాటిలో కొన్ని ఉష్ణ వినిమాయకంలో +50º/+60ºС వరకు శీతలీకరణ సమయంలో తొలగించబడతాయి. ఈ సొల్యూషన్ స్ట్రీమ్ డెసోర్బెర్ యొక్క దిగువ నాజిల్ నుండి తీసుకోబడింది, చల్లబడి మరియు కాలమ్ యొక్క మధ్య భాగానికి పంపబడుతుంది.

వాయు ఇంధనంలో హైడ్రోజన్ సల్ఫైడ్ మరియు కార్బన్ డయాక్సైడ్ భాగాల యొక్క ముఖ్యమైన కంటెంట్తో, వివిధ స్థాయిల పునరుత్పత్తితో రెండు ప్రవాహాల ద్రావణంతో శుభ్రపరచడం జరుగుతుంది.

డీప్ క్లీనింగ్ పరిష్కారం యొక్క ఆ భాగాన్ని మాత్రమే పాస్ చేస్తుంది, ఇది సంస్థాపన యొక్క ఎగువ విభాగంలోకి ఇంజెక్ట్ చేయబడుతుంది. ఈ ప్రవాహం యొక్క ఉష్ణోగ్రత సాధారణంగా 50ºС మించదు. వాయు ఇంధనం యొక్క చక్కటి శుభ్రపరచడం ఇక్కడ నిర్వహించబడుతుంది. ఈ పథకం ఆవిరి వినియోగాన్ని తగ్గించడం ద్వారా ఖర్చులను కనీసం 10% తగ్గించడానికి మిమ్మల్ని అనుమతిస్తుంది.

సేంద్రీయ కలుషితాల ఉనికి మరియు ఆర్థిక సాధ్యత ఆధారంగా శుభ్రపరిచే పద్ధతి ఎంపిక చేయబడిందని స్పష్టమవుతుంది.ఏదైనా సందర్భంలో, వివిధ సాంకేతికతలు మీరు ఉత్తమ ఎంపికను ఎంచుకోవడానికి అనుమతిస్తుంది. అదే అమైన్ గ్యాస్ ట్రీట్మెంట్ ప్లాంట్లో, గ్యాస్ బాయిలర్లు, స్టవ్లు మరియు హీటర్ల ఆపరేషన్కు అవసరమైన లక్షణాలతో నీలిరంగు ఇంధనాన్ని పొందడం ద్వారా శుద్దీకరణ స్థాయిని మార్చడం సాధ్యమవుతుంది.

ఇప్పటికే ఉన్న ఇన్స్టాలేషన్లు

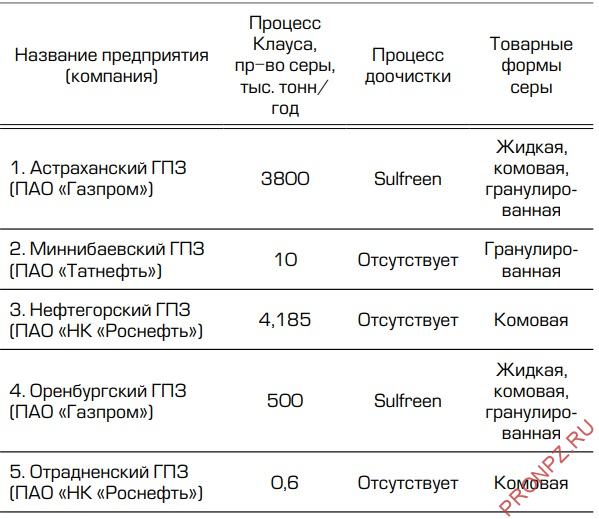

ప్రస్తుతం, ప్రధాన సల్ఫర్ ఉత్పత్తిదారులు గ్యాస్ ప్రాసెసింగ్ ప్లాంట్లు (GPPs), చమురు శుద్ధి కర్మాగారాలు (ORs) మరియు పెట్రోకెమికల్ కాంప్లెక్స్లు (OGCC). ఈ సంస్థలలో సల్ఫర్ అధిక-సల్ఫర్ హైడ్రోకార్బన్ ఫీడ్స్టాక్ యొక్క అమైన్ చికిత్స సమయంలో ఉత్పన్నమయ్యే ఆమ్ల వాయువుల నుండి ఉత్పత్తి చేయబడుతుంది. వాయు సల్ఫర్లో ఎక్కువ భాగం బాగా తెలిసిన క్లాజ్ పద్ధతి ద్వారా ఉత్పత్తి చేయబడుతుంది.

సల్ఫర్ ఉత్పత్తి కర్మాగారం. ఓర్స్క్ రిఫైనరీ

సల్ఫర్ ఉత్పత్తి కర్మాగారం. ఓర్స్క్ రిఫైనరీ

పట్టికలు 1-3లో సమర్పించబడిన డేటా నుండి, సల్ఫర్ను ఉత్పత్తి చేసే రష్యన్ సంస్థలచే నేడు ఏ రకమైన వాణిజ్య సల్ఫర్ ఉత్పత్తి చేయబడుతుందో చూడవచ్చు.

టేబుల్ 1 - సల్ఫర్ ఉత్పత్తి చేసే రష్యన్ రిఫైనరీలు

టేబుల్ 2 - సల్ఫర్ను ఉత్పత్తి చేసే రష్యన్ చమురు మరియు గ్యాస్ రసాయన సముదాయాలు

టేబుల్ 3 - సల్ఫర్ ఉత్పత్తి చేసే రష్యన్ గ్యాస్ ప్రాసెసింగ్ ప్లాంట్లు

సాధారణ సంస్థాపన యొక్క ఆపరేటింగ్ సూత్రం

హెచ్కి సంబంధించి గరిష్ట శోషణ సామర్థ్యం2S monoethanolamine యొక్క పరిష్కారం ద్వారా వర్గీకరించబడుతుంది. అయితే, ఈ కారకం కొన్ని ముఖ్యమైన లోపాలను కలిగి ఉంది. ఇది అధిక పీడనం మరియు అమైన్ గ్యాస్ ట్రీట్మెంట్ ప్లాంట్ యొక్క ఆపరేషన్ సమయంలో కార్బన్ సల్ఫైడ్తో కోలుకోలేని సమ్మేళనాలను సృష్టించగల సామర్థ్యంతో విభిన్నంగా ఉంటుంది.

మొదటి మైనస్ వాషింగ్ ద్వారా తొలగించబడుతుంది, దీని ఫలితంగా అమైన్ ఆవిరి పాక్షికంగా గ్రహించబడుతుంది. ఫీల్డ్ వాయువుల ప్రాసెసింగ్ సమయంలో రెండవది చాలా అరుదుగా ఎదుర్కొంటుంది.

మోనోఇథనోలమైన్ యొక్క సజల ద్రావణం యొక్క ఏకాగ్రత అనుభవపూర్వకంగా ఎంపిక చేయబడుతుంది, నిర్వహించిన అధ్యయనాల ఆధారంగా, ఇది ఒక నిర్దిష్ట క్షేత్రం నుండి వాయువును శుద్ధి చేయడానికి తీసుకోబడుతుంది. రియాజెంట్ యొక్క శాతాన్ని ఎంచుకోవడంలో, సిస్టమ్ యొక్క లోహ భాగాలపై హైడ్రోజన్ సల్ఫైడ్ యొక్క దూకుడు ప్రభావాలను తట్టుకోగల సామర్థ్యం పరిగణనలోకి తీసుకోబడుతుంది.

శోషక యొక్క ప్రామాణిక కంటెంట్ సాధారణంగా 15 నుండి 20% వరకు ఉంటుంది. అయినప్పటికీ, ఏకాగ్రత 30% కి పెరిగింది లేదా 10% కి తగ్గించబడుతుంది, శుద్దీకరణ స్థాయి ఎంత ఎక్కువగా ఉండాలి అనే దానిపై ఆధారపడి ఉంటుంది. ఆ. ఏ ప్రయోజనం కోసం, వేడి చేయడంలో లేదా పాలిమర్ సమ్మేళనాల ఉత్పత్తిలో, వాయువు ఉపయోగించబడుతుంది.

అమైన్ సమ్మేళనాల సాంద్రత పెరుగుదలతో, హైడ్రోజన్ సల్ఫైడ్ యొక్క తుప్పు తగ్గుతుందని గమనించండి. కానీ ఈ సందర్భంలో రియాజెంట్ వినియోగం పెరుగుతుందని పరిగణనలోకి తీసుకోవాలి. పర్యవసానంగా, శుద్ధి చేయబడిన వాణిజ్య గ్యాస్ ధర పెరుగుతుంది.

క్లీనింగ్ ప్లాంట్ యొక్క ప్రధాన యూనిట్ ప్లేట్ ఆకారంలో లేదా మౌంటెడ్ రకం యొక్క శోషకం. ఇది నిలువుగా ఆధారితమైన, లోపల ఉన్న నాజిల్లు లేదా ప్లేట్లతో బాహ్యంగా టెస్ట్ ట్యూబ్ ఉపకరణాన్ని పోలి ఉంటుంది. దాని దిగువ భాగంలో చికిత్స చేయని గ్యాస్ మిశ్రమం సరఫరా కోసం ఒక ఇన్లెట్ ఉంది, ఎగువన స్క్రబ్బర్కు ఒక అవుట్లెట్ ఉంది.

ప్లాంట్లో శుద్ధి చేయబడే వాయువు రియాజెంట్ను ఉష్ణ వినిమాయకంలోకి మరియు తరువాత స్ట్రిప్పింగ్ కాలమ్లోకి వెళ్లడానికి తగినంత ఒత్తిడిని కలిగి ఉంటే, ప్రక్రియ పంప్ యొక్క భాగస్వామ్యం లేకుండానే జరుగుతుంది. ప్రక్రియ యొక్క ప్రవాహానికి ఒత్తిడి సరిపోకపోతే, పంపింగ్ టెక్నాలజీ ద్వారా అవుట్ఫ్లో ప్రేరేపించబడుతుంది

ఇన్లెట్ సెపరేటర్ గుండా వెళ్ళిన తర్వాత గ్యాస్ స్ట్రీమ్ శోషక దిగువ విభాగంలోకి చొప్పించబడుతుంది. అప్పుడు అది శరీరం మధ్యలో ఉన్న ప్లేట్లు లేదా నాజిల్ గుండా వెళుతుంది, దానిపై కలుషితాలు స్థిరపడతాయి.నాజిల్, పూర్తిగా అమైన్ ద్రావణంతో తేమగా ఉంటుంది, రియాజెంట్ యొక్క ఏకరీతి పంపిణీ కోసం గ్రేటింగ్స్ ద్వారా ఒకదానికొకటి వేరు చేయబడతాయి.

ఇంకా, కాలుష్యం నుండి శుద్ధి చేయబడిన నీలం ఇంధనం స్క్రబ్బర్కు పంపబడుతుంది. ఈ పరికరం శోషక తర్వాత ప్రాసెసింగ్ సర్క్యూట్లో కనెక్ట్ చేయబడుతుంది లేదా దాని ఎగువ భాగంలో ఉంటుంది.

గడిపిన పరిష్కారం శోషక గోడలపై ప్రవహిస్తుంది మరియు ఒక స్ట్రిప్పింగ్ కాలమ్కు పంపబడుతుంది - ఒక బాయిలర్తో ఒక డిసోర్బర్. అక్కడ, సంస్థాపనకు తిరిగి రావడానికి నీటిని మరిగించినప్పుడు విడుదలయ్యే ఆవిరితో శోషించబడిన కలుషితాల నుండి పరిష్కారం శుభ్రం చేయబడుతుంది.

పునరుత్పత్తి, అనగా. హైడ్రోజన్ సల్ఫైడ్ సమ్మేళనాలను తొలగిస్తుంది, పరిష్కారం ఉష్ణ వినిమాయకంలోకి ప్రవహిస్తుంది. దీనిలో, ద్రవం కలుషితమైన ద్రావణం యొక్క తదుపరి భాగానికి వేడిని బదిలీ చేసే ప్రక్రియలో చల్లబడుతుంది, దాని తర్వాత పూర్తి శీతలీకరణ మరియు ఆవిరి సంక్షేపణం కోసం పంపు ద్వారా రిఫ్రిజిరేటర్లోకి పంపబడుతుంది.

చల్లబడిన శోషక ద్రావణం శోషకానికి తిరిగి ఇవ్వబడుతుంది. ఈ విధంగా కారకం మొక్క ద్వారా ప్రసరిస్తుంది. దాని ఆవిర్లు కూడా చల్లబడి, ఆమ్ల మలినాలను శుభ్రపరుస్తాయి, ఆ తర్వాత అవి రియాజెంట్ సరఫరాను తిరిగి నింపుతాయి.

చాలా తరచుగా, మోనోఎథనోలమైన్ మరియు డైథనోలమైన్తో కూడిన పథకాలు గ్యాస్ శుద్దీకరణలో ఉపయోగించబడతాయి. ఈ కారకాలు నీలి ఇంధనం యొక్క కూర్పు నుండి హైడ్రోజన్ సల్ఫైడ్ మాత్రమే కాకుండా కార్బన్ డయాక్సైడ్ను కూడా తీయడం సాధ్యం చేస్తాయి.

చికిత్స చేయబడిన వాయువు నుండి CO ను ఏకకాలంలో తొలగించాల్సిన అవసరం ఉంటే2 మరియు హెచ్2S, రెండు-దశల శుభ్రపరచడం నిర్వహిస్తారు. ఇది ఏకాగ్రతలో విభిన్నమైన రెండు పరిష్కారాల ఉపయోగంలో ఉంటుంది. సింగిల్-స్టేజ్ క్లీనింగ్ కంటే ఈ ఎంపిక మరింత పొదుపుగా ఉంటుంది.

మొదట, వాయు ఇంధనం 25-35% రియాజెంట్ కంటెంట్తో బలమైన కూర్పుతో శుభ్రం చేయబడుతుంది. అప్పుడు వాయువు బలహీనమైన సజల ద్రావణంతో చికిత్స పొందుతుంది, దీనిలో క్రియాశీల పదార్ధం 5-12% మాత్రమే.ఫలితంగా, ద్రావణం యొక్క కనీస వినియోగం మరియు ఉత్పత్తి చేయబడిన వేడి యొక్క సహేతుకమైన ఉపయోగంతో ముతక మరియు చక్కటి శుభ్రపరచడం రెండూ నిర్వహించబడతాయి.

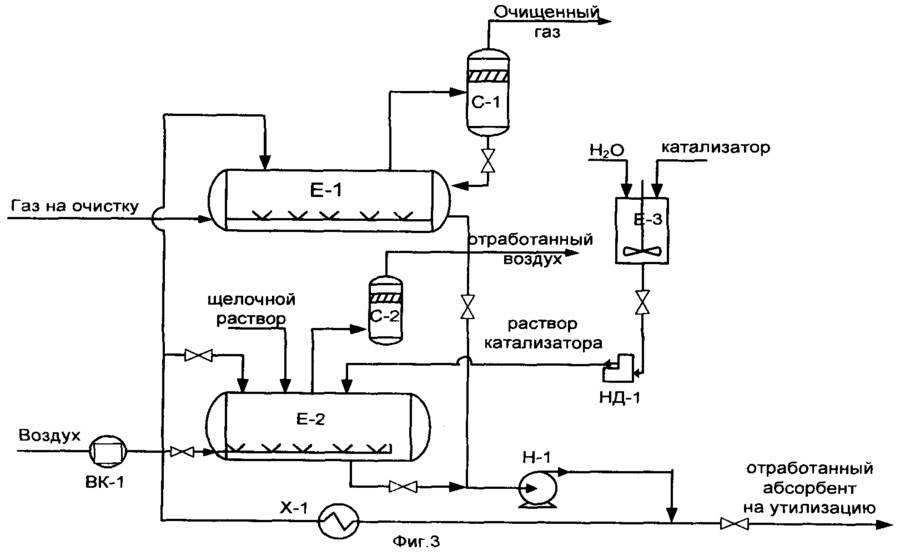

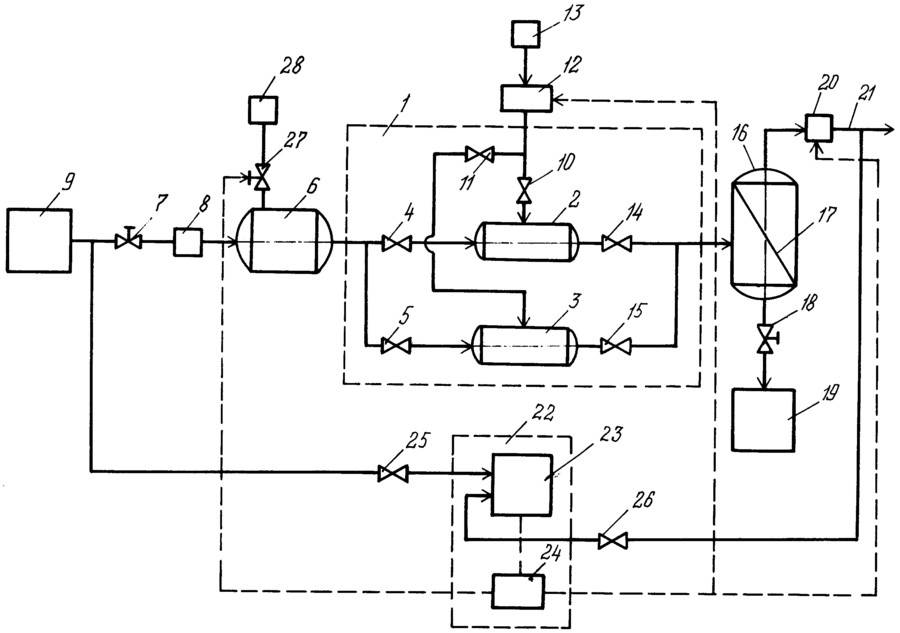

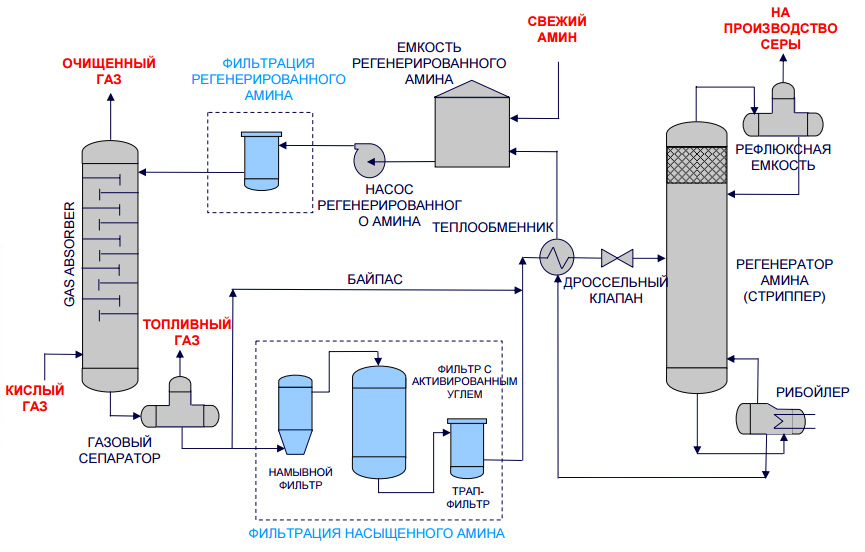

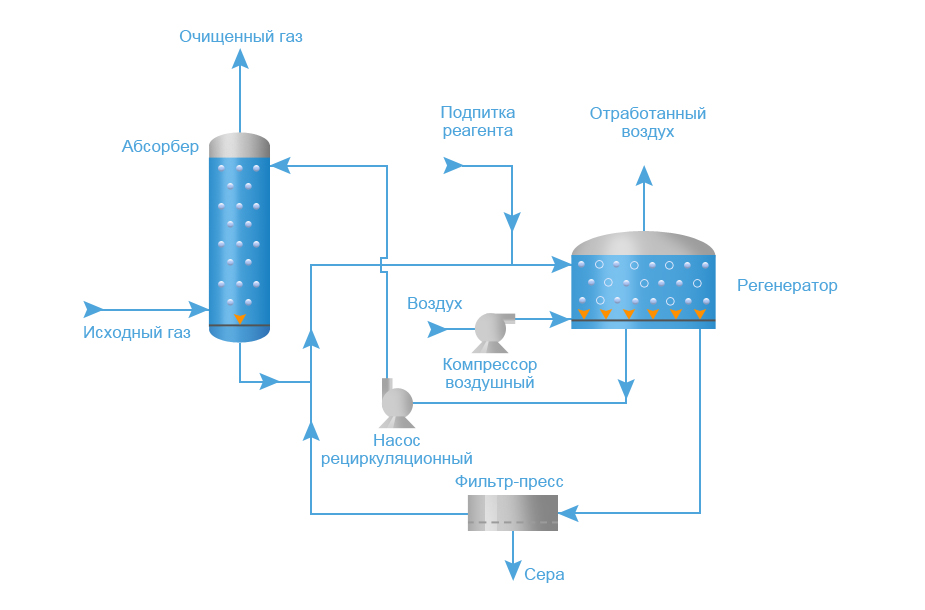

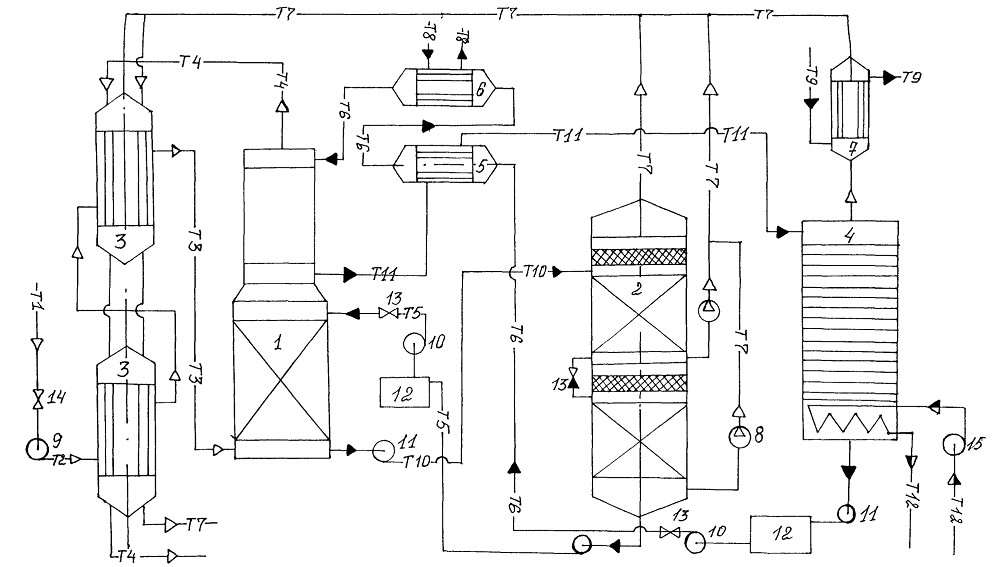

సాంకేతిక వ్యవస్థ

పునరుత్పత్తి శోషక యాసిడ్ గ్యాస్ చికిత్స కోసం ఒక సాధారణ ప్రక్రియ పరికరాల స్కీమాటిక్ ప్రాతినిధ్యం

పునరుత్పత్తి శోషక యాసిడ్ గ్యాస్ చికిత్స కోసం ఒక సాధారణ ప్రక్రియ పరికరాల స్కీమాటిక్ ప్రాతినిధ్యం

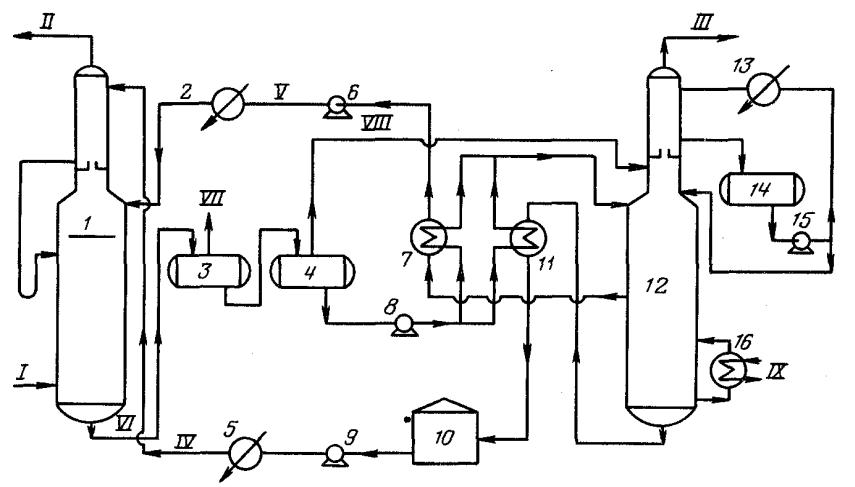

శోషకుడు

శుద్దీకరణ కోసం సరఫరా చేయబడిన యాసిడ్ వాయువు శోషక దిగువ భాగంలోకి ప్రవేశిస్తుంది. ఈ ఉపకరణం సాధారణంగా 20 నుండి 24 ట్రేలను కలిగి ఉంటుంది, కానీ చిన్న ఇన్స్టాలేషన్ల కోసం ఇది ప్యాక్ చేయబడిన నిలువు వరుస కావచ్చు. సజల అమైన్ ద్రావణం శోషక పైభాగంలోకి ప్రవేశిస్తుంది. ద్రావణం ట్రేలలోకి ప్రవహిస్తున్నప్పుడు, ప్రతి ట్రేలోని ద్రవ పొర ద్వారా వాయువు పైకి కదులుతున్నప్పుడు అది యాసిడ్ వాయువుతో సంబంధం కలిగి ఉంటుంది. వాయువు నౌక యొక్క పైభాగానికి చేరుకున్నప్పుడు, దాదాపు అన్ని H2S మరియు, ఉపయోగించిన శోషకాన్ని బట్టి, మొత్తం CO2 గ్యాస్ స్ట్రీమ్ నుండి తొలగించబడింది. శుద్ధి చేయబడిన వాయువు H కంటెంట్ కోసం స్పెసిఫికేషన్లకు అనుగుణంగా ఉంటుంది2S, CO2, సాధారణ సల్ఫర్.

సంతృప్త అమైన్ యొక్క విభజన మరియు వేడి చేయడం

సంతృప్త అమైన్ ద్రావణం శోషకాన్ని దిగువన వదిలి, పీడన ఉపశమన వాల్వ్ గుండా వెళుతుంది, ఇది సుమారుగా 4 kgf/cm2 ఒత్తిడి తగ్గుదలను అందిస్తుంది. నిరుత్సాహపరిచిన తరువాత, సుసంపన్నమైన ద్రావణం సెపరేటర్లోకి ప్రవేశిస్తుంది, ఇక్కడ చాలా వరకు కరిగిన హైడ్రోకార్బన్ వాయువు మరియు కొంత ఆమ్ల వాయువు విడుదలవుతాయి. పరిష్కారం అప్పుడు ఉష్ణ వినిమాయకం ద్వారా ప్రవహిస్తుంది, వేడి పునరుత్పత్తి అమైన్ స్ట్రీమ్ యొక్క వేడిచే వేడి చేయబడుతుంది.

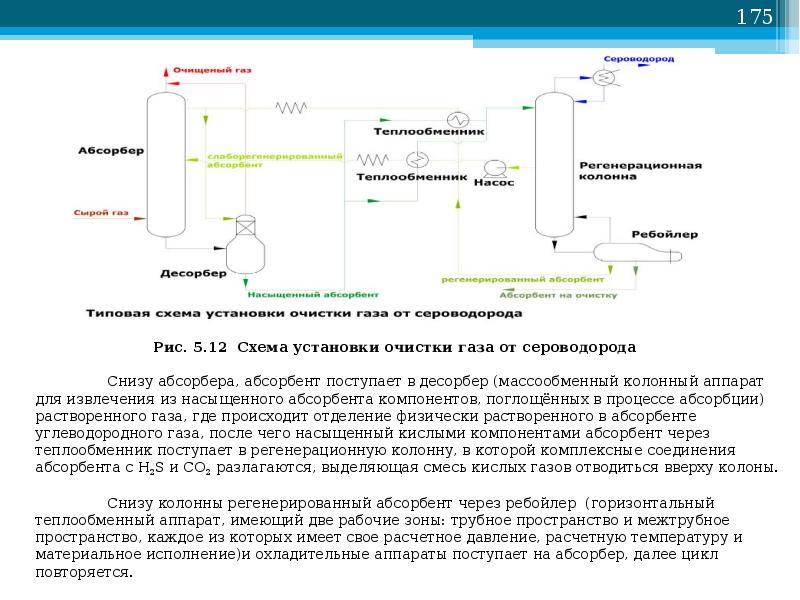

డిసోర్బెర్

సంతృప్త శోషక పరికరంలోకి ప్రవేశిస్తుంది, ఇక్కడ శోషక 0.8-1 kgf/cm2 మరియు ద్రావణం యొక్క మరిగే బిందువు యొక్క పీడనం వద్ద పునరుత్పత్తి చేయబడుతుంది. రీబాయిలర్ వంటి బాహ్య మూలం నుండి వేడి సరఫరా చేయబడుతుంది.స్ట్రిప్డ్ సోర్ గ్యాస్ మరియు సెపరేటర్లో ఆవిరైన ఏదైనా హైడ్రోకార్బన్ వాయువు స్ట్రిప్పర్ పైభాగంలో చిన్న మొత్తంలో శోషక మరియు పెద్ద మొత్తంలో ఆవిరితో పాటు నిష్క్రమిస్తుంది. ఈ ఆవిరి ప్రవాహం ఒక కండెన్సర్ గుండా వెళుతుంది, సాధారణంగా ఒక ఎయిర్ కూలర్, శోషక మరియు నీటి ఆవిరిని ఘనీభవిస్తుంది.

ద్రవ మరియు వాయువు మిశ్రమం ఒక విభాజకంలోకి ప్రవేశిస్తుంది, దీనిని సాధారణంగా రిఫ్లక్స్ ట్యాంక్ (రిఫ్లక్స్ అక్యుమ్యులేటర్)గా సూచిస్తారు, ఇక్కడ యాసిడ్ వాయువు ఘనీకృత ద్రవాల నుండి వేరు చేయబడుతుంది. సెపరేటర్ యొక్క లిక్విడ్ ఫేజ్ డిసోర్బర్ పైభాగానికి రిఫ్లక్స్గా తిరిగి అందించబడుతుంది. ప్రధానంగా హెచ్తో కూడిన గ్యాస్ స్ట్రీమ్2S మరియు CO2, సాధారణంగా సల్ఫర్ రికవరీ యూనిట్కు పంపబడుతుంది. పునరుత్పత్తి చేయబడిన ద్రావణం రీబాయిలర్ నుండి సంతృప్త / పునరుత్పత్తి చేయబడిన అమైన్ ద్రావణ ఉష్ణ వినిమాయకం ద్వారా ఎయిర్ కూలర్కు ఆపై విస్తరణ ట్యాంక్కు ప్రవహిస్తుంది. యాసిడ్ వాయువును స్క్రబ్బింగ్ చేయడం కొనసాగించడానికి స్ట్రీమ్ అధిక పీడన పంపు ద్వారా శోషక పైభాగానికి తిరిగి పంపబడుతుంది.

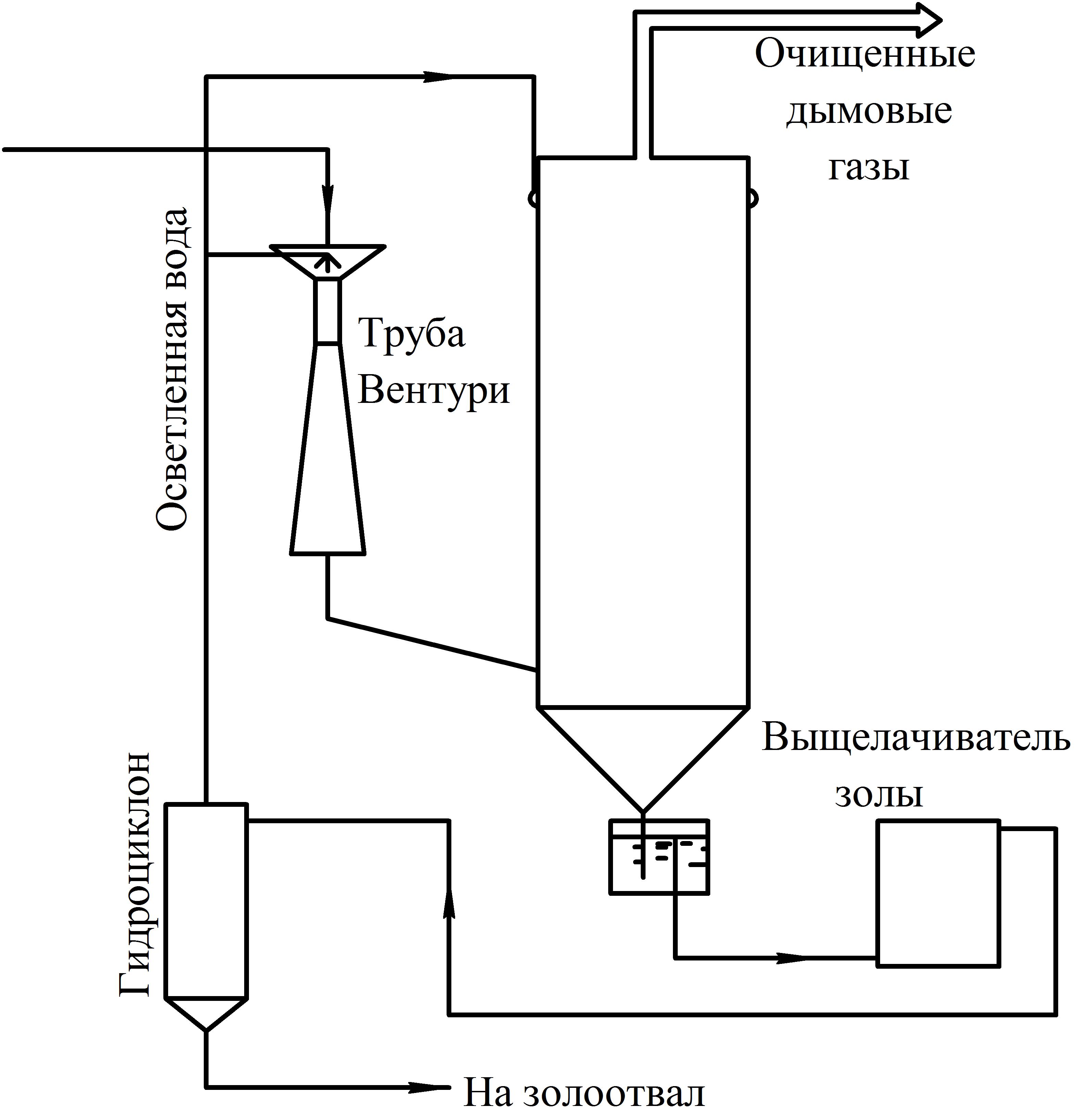

వడపోత వ్యవస్థ

చాలా శోషక వ్యవస్థలు ద్రావణాన్ని ఫిల్టర్ చేసే మార్గాలను కలిగి ఉంటాయి. సెపరేటర్ నుండి ఒక సంతృప్త అమైన్ ద్రావణాన్ని పార్టిక్యులేట్ ఫిల్టర్ ద్వారా మరియు కొన్నిసార్లు కార్బన్ ఫిల్టర్ ద్వారా పంపడం ద్వారా ఇది సాధించబడుతుంది. పరిష్కారం యొక్క నురుగును నివారించడానికి పరిష్కారం యొక్క అధిక స్థాయి స్వచ్ఛతను నిర్వహించడం లక్ష్యం. కొన్ని శోషక వ్యవస్థలు కుళ్ళిన ఉత్పత్తులను తొలగించే మార్గాలను కూడా కలిగి ఉంటాయి, పునరుత్పత్తి పరికరాలు అనుసంధానించబడినప్పుడు ఈ ప్రయోజనం కోసం అదనపు రీబాయిలర్ను నిర్వహించడం కూడా ఇందులో ఉంటుంది.

గ్యాస్ శుద్దీకరణ యొక్క మెమ్బ్రేన్ పద్ధతి

ప్రస్తుతం, గ్యాస్ డీసల్ఫరైజేషన్ యొక్క అత్యంత సాంకేతికంగా అధునాతన పద్ధతుల్లో ఒకటి పొర.ఈ శుభ్రపరిచే పద్ధతి ఆమ్ల మలినాలను వదిలించుకోవడానికి మాత్రమే కాకుండా, ఏకకాలంలో పొడిగా, ఫీడ్ గ్యాస్ను తీసివేయడానికి మరియు దాని నుండి జడ భాగాలను తొలగించడానికి కూడా అనుమతిస్తుంది. మరింత సాంప్రదాయ పద్ధతులను ఉపయోగించి సల్ఫర్ ఉద్గారాలను తొలగించడం సాధ్యం కానప్పుడు మెంబ్రేన్ గ్యాస్ డీసల్ఫరైజేషన్ ఉపయోగించబడుతుంది.

మెంబ్రేన్ గ్యాస్ డీసల్ఫరైజేషన్ టెక్నాలజీకి ముఖ్యమైన మూలధన పెట్టుబడులు అవసరం లేదు, అలాగే ఆకట్టుకునే సంస్థాపన ఖర్చులు. ఈ పరికరాలు ఉపయోగించడానికి మరియు నిర్వహించడానికి రెండూ చౌకగా ఉంటాయి. మెమ్బ్రేన్ గ్యాస్ డీసల్ఫరైజేషన్ యొక్క ప్రధాన ప్రయోజనాలు:

- కదిలే భాగాలు లేవు. ఈ లక్షణానికి ధన్యవాదాలు, మానవ ప్రమేయం లేకుండా ఇన్స్టాలేషన్ రిమోట్గా మరియు స్వయంచాలకంగా పనిచేస్తుంది;

- సమర్థవంతమైన లేఅవుట్ బరువు మరియు ప్రాంతం యొక్క కనిష్టీకరణను నిర్ధారిస్తుంది, ఇది ఆఫ్షోర్ ప్లాట్ఫారమ్లలో ఈ పరికరాలను బాగా ప్రాచుర్యం పొందింది;

- డిజైన్, అతిచిన్న వివరాలతో ఆలోచించి, డీసల్ఫరైజేషన్ నిర్వహించడానికి మరియు సాధ్యమైనంత వరకు హైడ్రోకార్బన్లను విడుదల చేయడానికి అనుమతిస్తుంది;

- వాయువుల మెమ్బ్రేన్ డీసల్ఫరైజేషన్ వాణిజ్య ఉత్పత్తి యొక్క నియంత్రిత పారామితులను అందిస్తుంది;

- సంస్థాపన పని సౌలభ్యం. మొత్తం కాంప్లెక్స్ ఒక ఫ్రేమ్లో ఇన్స్టాల్ చేయబడింది, ఇది కేవలం రెండు గంటల్లో సాంకేతిక పథకంలో చేర్చడానికి అనుమతిస్తుంది.

కెమిసోర్ప్షన్ గ్యాస్ క్లీనింగ్

కెమిసోర్ప్షన్ ప్రక్రియల యొక్క ప్రధాన ప్రయోజనం ఫీడ్ గ్యాస్ యొక్క హైడ్రోకార్బన్ భాగాల తక్కువ శోషణతో ఆమ్ల భాగాల నుండి గ్యాస్ శుద్దీకరణ యొక్క అధిక మరియు నమ్మదగిన డిగ్రీ.

కాస్టిక్ సోడియం మరియు పొటాషియం, ఆల్కలీ మెటల్ కార్బోనేట్లు మరియు చాలా విస్తృతంగా ఆల్కనోలమైన్లను కెమిసోర్బెంట్లుగా ఉపయోగిస్తారు.

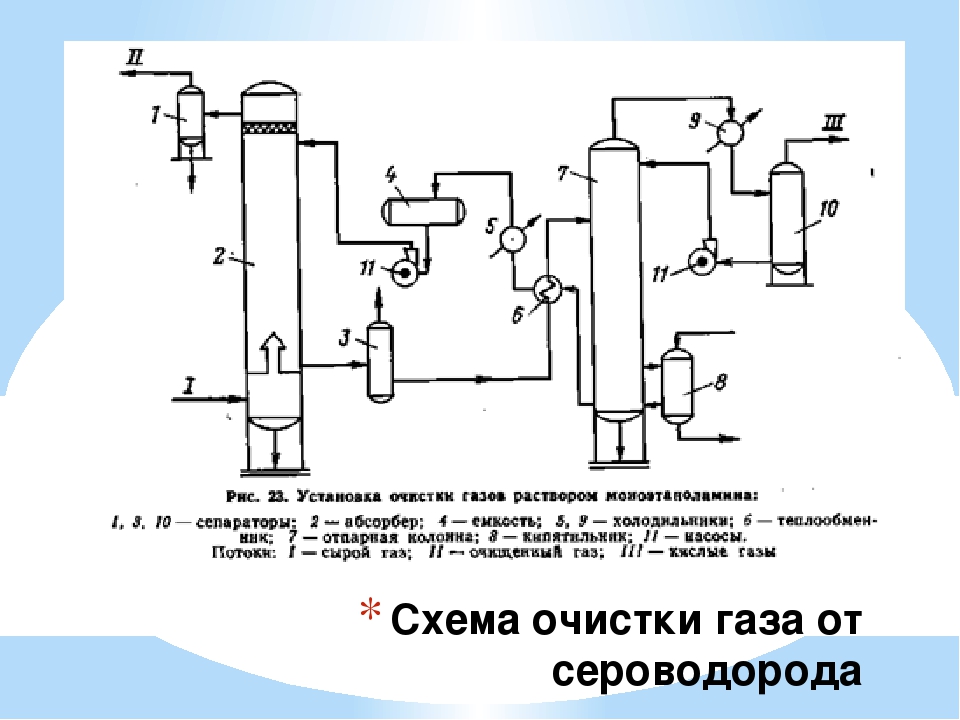

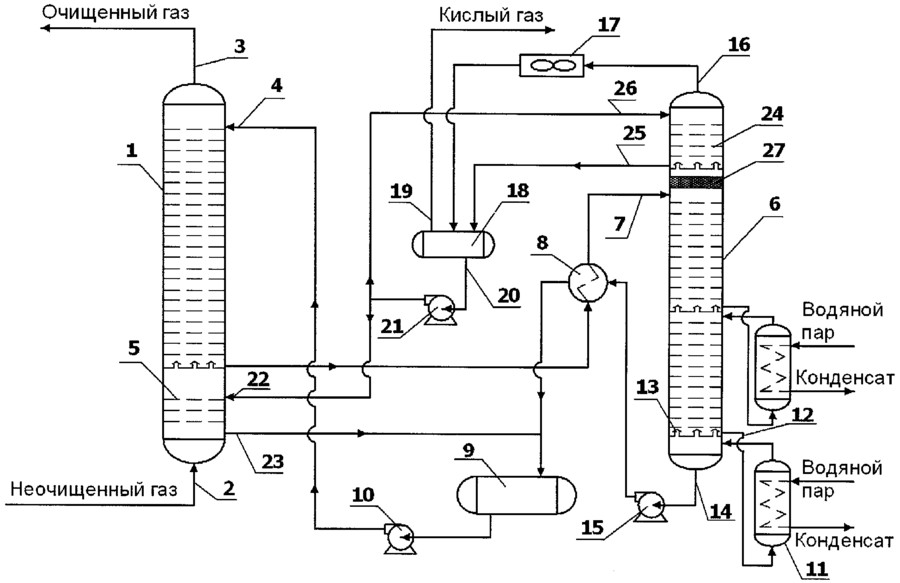

ఆల్కనోలమైన్ సొల్యూషన్స్తో గ్యాస్ క్లీనింగ్

అమైన్ ప్రక్రియలు పరిశ్రమలో 1930 నుండి ఉపయోగించబడుతున్నాయి, ఫినైల్హైడ్రాజైన్తో అమైన్ ప్లాంట్ యొక్క పథకం మొదట USAలో అభివృద్ధి చేయబడింది మరియు పేటెంట్ చేయబడింది.

ఆల్కనోలమైన్ల సజల ద్రావణాలను స్కావెంజర్లుగా ఉపయోగించడం ద్వారా ప్రక్రియ మెరుగుపరచబడింది. ఆల్కనోలమైన్లు, బలహీనమైన స్థావరాలు, ఆమ్ల వాయువులు H తో చర్య జరుపుతాయి2S మరియు CO2, దీని కారణంగా వాయువు శుద్ధి చేయబడుతుంది. సంతృప్త ద్రావణాన్ని వేడి చేసినప్పుడు ఫలితంగా లవణాలు సులభంగా కుళ్ళిపోతాయి.

H నుండి గ్యాస్ శుద్దీకరణ ప్రక్రియలలో ఉపయోగించే బాగా తెలిసిన ఇథనోలమైన్లు2S మరియు CO2 అవి: మోనోఎథనోలమైన్ (MEA), డైథనోలమైన్ (DEA), ట్రైఎథనోలమైన్ (TEA), డిగ్లైకోలమైన్ (DGA), డైసోప్రోపనోలమైన్ (DIPA), మిథైల్డెథనోలమైన్ (MDEA).

ఇప్పటివరకు, పరిశ్రమలో, యాసిడ్ గ్యాస్ ట్రీట్మెంట్ ప్లాంట్లలో, మోనోఇథనోలమైన్ (MEA) మరియు డైథనోలమైన్ (DEA) ప్రధానంగా శోషక పదార్థంగా ఉపయోగించబడుతున్నాయి. అయినప్పటికీ, ఇటీవలి సంవత్సరాలలో MEA స్థానంలో మరింత ప్రభావవంతమైన శోషక, మిథైల్డీథనోలమైన్ (MDEA) అనే ధోరణి ఉంది.

ఇథనోలమైన్ పరిష్కారాలతో శోషణ వాయువు శుభ్రపరిచే ప్రధాన సింగిల్-ఫ్లో స్కీమ్ను ఫిగర్ చూపిస్తుంది. శుద్దీకరణ కోసం సరఫరా చేయబడిన వాయువు ద్రావణం యొక్క ప్రవాహం వైపు శోషక ద్వారా పైకి ప్రవాహంలో వెళుతుంది. శోషక దిగువ నుండి యాసిడ్ వాయువులతో సంతృప్తమైన ద్రావణాన్ని డీసోర్బర్ నుండి పునరుత్పత్తి చేయబడిన ద్రావణం ద్వారా ఉష్ణ వినిమాయకంలో వేడి చేయబడుతుంది మరియు డీసోర్బర్ పైభాగానికి అందించబడుతుంది.

ఉష్ణ వినిమాయకంలో పాక్షిక శీతలీకరణ తర్వాత, పునరుత్పత్తి చేయబడిన పరిష్కారం అదనంగా నీరు లేదా గాలితో చల్లబడుతుంది మరియు శోషక పైభాగానికి మృదువుగా ఉంటుంది.

స్ట్రిప్పర్ నుండి యాసిడ్ వాయువు నీటి ఆవిరిని ఘనీభవించడానికి చల్లబడుతుంది. అమైన్ ద్రావణం యొక్క కావలసిన సాంద్రతను నిర్వహించడానికి రిఫ్లక్స్ కండెన్సేట్ నిరంతరం సిస్టమ్కు తిరిగి వస్తుంది.

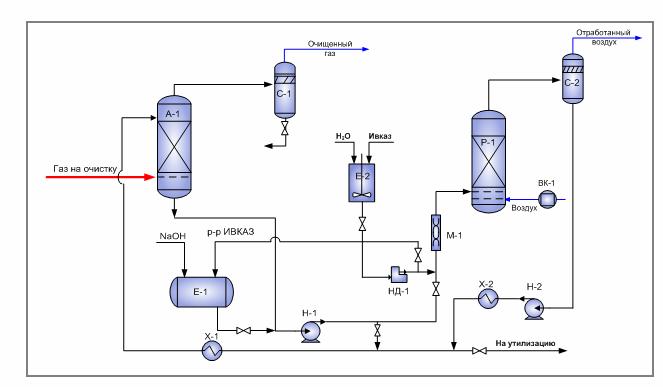

ఆల్కలీన్ (కార్బోనేట్) గ్యాస్ శుద్దీకరణ పద్ధతులు

H యొక్క తక్కువ కంటెంట్తో వాయువులను శుభ్రపరచడానికి అమైన్ ద్రావణాల ఉపయోగం2S (0.5% కంటే తక్కువ వాల్యూమ్.) మరియు అధిక CO2 H కు2H యొక్క కంటెంట్ నుండి S అహేతుకంగా పరిగణించబడుతుంది2పునరుత్పత్తి వాయువులలో S 3-5% వాల్యూమ్. విలక్షణమైన మొక్కలలో ఇటువంటి వాయువుల నుండి సల్ఫర్ పొందడం దాదాపు అసాధ్యం, మరియు వాటిని మండించవలసి ఉంటుంది, ఇది వాతావరణ కాలుష్యానికి దారితీస్తుంది.

చిన్న మొత్తంలో H కలిగి ఉన్న వాయువుల శుద్దీకరణ కోసం2S మరియు CO2, ఆల్కలీన్ (కార్బోనేట్) శుభ్రపరిచే పద్ధతులు పరిశ్రమలో ఉపయోగించబడతాయి. క్షార ద్రావణాలను (కార్బోనేట్లు) శోషకంగా ఉపయోగించడం వల్ల H యొక్క సాంద్రత పెరుగుతుంది2పునరుత్పత్తి వాయువులలో S మరియు సల్ఫర్ లేదా సల్ఫ్యూరిక్ యాసిడ్ ప్లాంట్ల లేఅవుట్ను సులభతరం చేస్తుంది.

సహజ వాయువు యొక్క ఆల్కలీన్ శుద్దీకరణ యొక్క పారిశ్రామిక ప్రక్రియ క్రింది ప్రయోజనాలను కలిగి ఉంది:

- ప్రధాన సల్ఫర్-కలిగిన సమ్మేళనాల నుండి వాయువు యొక్క చక్కటి శుద్దీకరణ;

- కార్బన్ డయాక్సైడ్ సమక్షంలో హైడ్రోజన్ సల్ఫైడ్కు అధిక ఎంపిక;

- అధిక రియాక్టివిటీ మరియు శోషక రసాయన నిరోధకత;

- శోషక లభ్యత మరియు తక్కువ ధర;

- తక్కువ నిర్వహణ ఖర్చులు.

అల్కలీన్ గ్యాస్ క్లీనింగ్ పద్ధతులను ఉపయోగించడం కూడా క్షేత్ర పరిస్థితులలో చిన్న మొత్తంలో ఫీడ్ గ్యాస్ను శుభ్రపరచడానికి మరియు గ్యాస్లో H యొక్క చిన్న కంటెంట్తో మంచిది.2ఎస్.

ప్రయోజనం

సల్ఫర్ ఉత్పత్తి యూనిట్లు హెచ్ని మారుస్తాయి2అమైన్ రికవరీ ప్లాంట్లు మరియు సోర్-ఆల్కలీన్ ఎఫ్లూయెంట్ న్యూట్రలైజేషన్ ప్లాంట్ల నుండి యాసిడ్ గ్యాస్ స్ట్రీమ్లలో లిక్విడ్ సల్ఫర్లోకి S ఉంటుంది. సాధారణంగా రెండు లేదా మూడు దశల క్లాజ్ ప్రక్రియ 92% H కంటే పునరుద్ధరిస్తుంది2ఎస్ ఎలిమెంటల్ సల్ఫర్గా.

చాలా శుద్ధి కర్మాగారాలకు 98.5% కంటే ఎక్కువ సల్ఫర్ రికవరీ అవసరమవుతుంది, కాబట్టి మూడవ క్లాజ్ దశ సల్ఫర్ డ్యూ పాయింట్ క్రింద పనిచేస్తుంది. మూడవ దశలో ఎంపిక చేయబడిన ఆక్సీకరణ ఉత్ప్రేరకం ఉండవచ్చు, లేకుంటే సల్ఫర్ ఉత్పత్తి యూనిట్ తప్పనిసరిగా టెయిల్ గ్యాస్ ఆఫ్టర్బర్నర్ను కలిగి ఉండాలి. ఫలితంగా కరిగిన సల్ఫర్ను డీగ్యాస్ చేయడానికి ఇది బాగా ప్రాచుర్యం పొందింది. పెద్ద కంపెనీలు కరిగిన సల్ఫర్ను 10-20 wt వరకు డీగ్యాస్ చేసే యాజమాన్య ప్రక్రియలను అందిస్తాయి. ppm హెచ్2ఎస్.

ప్రయోజనాలు మరియు అప్రయోజనాలు

ప్రయోజనాలు

- సంస్థాపన యొక్క సాంకేతిక రూపకల్పన యొక్క సరళత.

- దహన వాయువుల నుండి H2S యొక్క తొలగింపు, ఇది సంస్థ యొక్క పర్యావరణ ప్రమాణాలకు అనుగుణంగా అనుమతిస్తుంది.

సల్ఫర్ రికవరీ ప్లాంట్లో పైప్లైన్ తుప్పు

సల్ఫర్ రికవరీ ప్లాంట్లో పైప్లైన్ తుప్పు

లోపాలు

- అనుకోకుండా సంక్షేపణం మరియు సల్ఫర్ చేరడం ప్రక్రియ గ్యాస్ ప్రవాహాన్ని అడ్డుకోవడం, ఘన సల్ఫర్తో ప్లగ్ చేయడం, అగ్ని మరియు పరికరాలు దెబ్బతినడం వంటి సమస్యలకు దారి తీస్తుంది.

- మార్కెట్లో సల్ఫర్ దాని డిమాండ్కు మించి అధికంగా సరఫరా అవుతోంది.

- అమ్మోనియా, H2S, CO2 సల్ఫ్యూరిక్ యాసిడ్ ఏర్పడటం వల్ల పరికరాల తుప్పు మరియు కాలుష్యం.

శుభ్రపరిచే ప్రక్రియ కోసం శోషక ఎంపిక

శోషక యొక్క కావలసిన లక్షణాలు:

- హైడ్రోజన్ సల్ఫైడ్ H ను తొలగించాల్సిన అవసరం ఉంది2S మరియు ఇతర సల్ఫర్ సమ్మేళనాలు.

- హైడ్రోకార్బన్ల శోషణ తక్కువగా ఉండాలి.

- శోషక నష్టాన్ని తగ్గించడానికి శోషక ఆవిరి పీడనం తక్కువగా ఉండాలి.

- శోషక క్షీణతను నిరోధించడానికి ద్రావకం మరియు ఆమ్ల వాయువుల మధ్య ప్రతిచర్యలు తప్పనిసరిగా రివర్సబుల్గా ఉండాలి.

- శోషక ఉష్ణ స్థిరంగా ఉండాలి.

- క్షీణత ఉత్పత్తుల తొలగింపు సరళంగా ఉండాలి.

- సర్క్యులేటింగ్ శోషక యూనిట్కు ఆమ్ల వాయువు తీసుకోవడం ఎక్కువగా ఉండాలి.

- పునరుత్పత్తి లేదా శోషక తొలగింపు కోసం వేడి అవసరం తక్కువగా ఉండాలి.

- శోషక దూకుడుగా ఉండాలి.

- శోషక శోషక లేదా డీసోర్బర్లో నురుగు రాకూడదు.

- యాసిడ్ వాయువుల ఎంపిక తొలగింపు కోరదగినది.

- శోషక చౌకగా మరియు తక్షణమే అందుబాటులో ఉండాలి.

దురదృష్టవశాత్తు, కావలసిన అన్ని లక్షణాలను కలిగి ఉన్న ఏ ఒక్క శోషక లేదు. అందుబాటులో ఉన్న వివిధ శోషకాల నుండి నిర్దిష్ట యాసిడ్ గ్యాస్ మిశ్రమాన్ని చికిత్స చేయడానికి ఉత్తమంగా సరిపోయే శోషక ఎంపిక ఇది అవసరం. పుల్లని సహజ వాయువు మిశ్రమాలు మారుతూ ఉంటాయి:

- కంటెంట్ మరియు H నిష్పత్తి2S మరియు CO2

- భారీ లేదా సుగంధ సమ్మేళనాల కంటెంట్

- కంటెంట్ COS, CS2 మరియు మెర్కాప్టాన్లు

పుల్లని వాయువును ప్రధానంగా శోషక పదార్థాలతో చికిత్స చేస్తారు, తేలికపాటి ఆమ్ల వాయువు కోసం శోషక శోషకాలను లేదా ఘన ఏజెంట్లను ఉపయోగించడం మరింత పొదుపుగా ఉంటుంది. అటువంటి ప్రక్రియలలో, సమ్మేళనం రసాయనికంగా H తో చర్య జరుపుతుంది2S మరియు శుభ్రపరిచే ప్రక్రియలో వినియోగించబడుతుంది, శుభ్రపరిచే భాగం యొక్క కాలానుగుణ భర్తీ అవసరం.

ప్రాసెస్ కెమిస్ట్రీ

ప్రాథమిక ప్రతిచర్యలు

ఈ ప్రక్రియ క్రింది సాధారణ ప్రతిచర్య ప్రకారం హైడ్రోజన్ సల్ఫైడ్ యొక్క బహుళ-దశ ఉత్ప్రేరక ఆక్సీకరణను కలిగి ఉంటుంది:

2H2S+O2 → 2S+2H2ఓ

క్లాజ్ ప్రక్రియలో H2Sలో మూడింట ఒక వంతును గాలితో రియాక్టర్ ఫర్నేస్లో కాల్చడం ద్వారా కింది ప్రతిచర్య ప్రకారం సల్ఫర్ డయాక్సైడ్ (SO2) ఏర్పడుతుంది:

2H2S+3O2 → 2SO2+2H2ఓ

హైడ్రోజన్ సల్ఫైడ్లో మిగిలిన మూడింట రెండు వంతుల భాగం క్లాజ్ రియాక్షన్కి (SO2తో చర్య) లోబడి మూలక సల్ఫర్ను ఈ క్రింది విధంగా ఏర్పరుస్తుంది:

2H2S+SO2 ←→ 3S + 2H2ఓ

ప్రతికూల ప్రతిచర్యలు

హైడ్రోజన్ వాయువు ఉత్పత్తి:

2H2S→S2 + 2H2

CH4 + 2H2O→CO2 + 4H2

కార్బొనిల్ సల్ఫైడ్ ఏర్పడటం:

హెచ్2S+CO2 → S=C=O + H2ఓ

కార్బన్ డైసల్ఫైడ్ ఏర్పడటం:

CH4 + 2S2 → S=C=S + 2H2ఎస్

NPK "గ్రాసిస్" నుండి పొర యొక్క ప్రధాన ప్రయోజనాలు మరియు దాని అప్లికేషన్ యొక్క పరిధి

గ్రాసిస్ గ్యాస్ డీసల్ఫరైజేషన్ పద్ధతి అనవసరమైన ఆర్థిక వ్యయాలను నివారిస్తుంది. ఒక వినూత్న ఉత్పత్తి అనలాగ్ల నుండి భిన్నంగా ఉంటుంది:

- బోలు ఫైబర్ కాన్ఫిగరేషన్;

- గ్యాస్ మిశ్రమం యొక్క భాగాల వ్యాప్తి యొక్క వేగం భాగం యొక్క ప్రాథమికంగా కొత్త క్రమం;

- హైడ్రోకార్బన్ స్ట్రీమ్ యొక్క చాలా భాగాలకు పెరిగిన రసాయన నిరోధకత;

- అద్భుతమైన ఎంపిక.

సహజ మరియు అనుబంధిత పెట్రోలియం వాయువును తయారుచేసే సాంకేతిక ప్రక్రియలో, తొలగించాల్సిన అన్ని మలినాలను తక్కువ-గ్రేడ్ స్ట్రీమ్లో కేంద్రీకృతం చేస్తారు, అయితే నియంత్రిత ప్రమాణాలకు అనుగుణంగా శుద్ధి చేయబడిన వాయువు ఇన్లెట్ వద్ద దాదాపు అదే ఒత్తిడితో నిష్క్రమిస్తుంది.

మా కంపెనీ అభివృద్ధి చేసిన హైడ్రోకార్బన్ మెమ్బ్రేన్ యొక్క ముఖ్య ఉద్దేశ్యం వాయువుల డీసల్ఫరైజేషన్. కానీ ఇవి మా వినూత్న ఉత్పత్తి యొక్క అన్ని అప్లికేషన్లకు దూరంగా ఉన్నాయి. దానితో, మీరు వీటిని చేయవచ్చు:

- గ్యాస్ మంటలను తొలగించడం ద్వారా అనేక పర్యావరణ సమస్యలను పరిష్కరించడం, అంటే పర్యావరణాన్ని కలుషితం చేసే హానికరమైన ఉద్గారాలను సున్నాకి తగ్గించడం;

- ఉత్పత్తి సౌకర్యాల వద్ద నేరుగా వాయువును సిద్ధం చేయడం, పొడి చేయడం మరియు ఉపయోగించడం;

- రవాణా పథకాలు, అవస్థాపన సౌకర్యాలు, అలాగే శక్తి వాహకాల నుండి పరికరాల పూర్తి స్వతంత్రతను నిర్ధారించండి. ఫలితంగా గ్యాస్ గ్యాస్ టర్బైన్ పవర్ ప్లాంట్లు, బాయిలర్ గృహాలు, అలాగే తాపన మార్పు గృహాలలో ఇంధనంగా ఉపయోగించవచ్చు. గ్యాస్ ఉన్నట్లయితే, నీటి తాపన మరియు స్పేస్ హీటింగ్ కోసం దిగుమతి చేసుకున్న బొగ్గును ఖర్చు చేయవలసిన అవసరం లేదు;

- సల్ఫర్ తొలగించండి, పొడి మరియు ప్రధాన గ్యాస్ పైప్లైన్లకు సరఫరా కోసం గ్యాస్ సిద్ధం (ప్రమాణాలు STO గాజ్ప్రోమ్ 089-2010);

- సాంకేతిక ప్రక్రియల ఆప్టిమైజేషన్ ఫలితంగా భౌతిక వనరులను ఆదా చేయండి.

ఇన్కమింగ్ ఫీడ్ గ్యాస్ ప్రవాహాల పారామితులు, డీసల్ఫరైజేషన్ స్థాయికి అవసరాలు, నీరు మరియు హైడ్రోకార్బన్ల కోసం మంచు బిందువు, వాణిజ్య ఉత్పత్తి పరిమాణం వంటి వాటిని పరిగణనలోకి తీసుకొని RPC "గ్రాసిస్" ప్రతి వినియోగదారునికి పని కోసం సరైన ఇంజనీరింగ్ పరిష్కారాన్ని అందించగలదు. మరియు దాని భాగం కూర్పు.

అంశంపై తీర్మానాలు మరియు ఉపయోగకరమైన వీడియో

చమురు బావి ద్వారా చమురుతో పాటు ఉత్పత్తి చేయబడిన అనుబంధ వాయువు నుండి హైడ్రోజన్ సల్ఫైడ్ వెలికితీత యొక్క ప్రత్యేకతలను క్రింది వీడియో మీకు తెలియజేస్తుంది:

తదుపరి ప్రాసెసింగ్ కోసం ఎలిమెంటల్ సల్ఫర్ ఉత్పత్తితో హైడ్రోజన్ సల్ఫైడ్ నుండి నీలి ఇంధనాన్ని శుద్ధి చేయడానికి సంస్థాపన వీడియో ద్వారా ప్రదర్శించబడుతుంది:

ఇంట్లో హైడ్రోజన్ సల్ఫైడ్ నుండి బయోగ్యాస్ను ఎలా వదిలించుకోవాలో ఈ వీడియో రచయిత మీకు చెప్తారు:

గ్యాస్ శుద్దీకరణ పద్ధతి యొక్క ఎంపిక ప్రాథమికంగా నిర్దిష్ట సమస్యను పరిష్కరించడంపై దృష్టి పెడుతుంది. ప్రదర్శకుడికి రెండు మార్గాలు ఉన్నాయి: నిరూపితమైన నమూనాను అనుసరించండి లేదా కొత్తదాన్ని ఇష్టపడండి. అయినప్పటికీ, నాణ్యతను కొనసాగించేటప్పుడు మరియు ప్రాసెసింగ్ యొక్క కావలసిన డిగ్రీని పొందేటప్పుడు ప్రధాన మార్గదర్శకం ఇప్పటికీ ఆర్థిక సాధ్యతగా ఉండాలి.