- వాయు రవాణా వ్యవస్థల లక్షణాలు

- వీడియో: ఎకోవెంట్ చూషణ వ్యవస్థలు

- ఆకాంక్ష వ్యవస్థల రకాలు

- ఆకాంక్ష వ్యవస్థల సంస్థాపన

- వర్క్షాప్లో ఆకాంక్ష యొక్క పని యొక్క మూల్యాంకనం

- చూషణ వ్యవస్థ వివిధ రకాలను కలిగి ఉంటుంది

- అటువంటి నిర్మాణాల సంస్థాపన యొక్క లక్షణాలు

- చూషణ వ్యవస్థల ప్రయోజనాలు

- 3 డిజైన్ దశలు

- ఆకాంక్ష యూనిట్ యొక్క ఆపరేషన్ మరియు పనితీరు యొక్క సూత్రం

- సెంట్రిఫ్యూజ్ యొక్క ఆపరేషన్ సూత్రం

- వాక్యూమ్ జెనరేటర్ యొక్క ఆపరేషన్ సూత్రం

- A నుండి Z వరకు పనిని శుభ్రపరచండి

- అది ఎలా పని చేస్తుంది

- వర్గీకరణ

- రాజ్యాంగ మూలకాల యొక్క లేఅవుట్ ప్రకారం:

- ఆకాంక్ష వ్యవస్థల రూపకల్పన లక్షణాలు

- గాలి ప్రసరణ స్వభావం

- ఆకాంక్ష ప్రక్రియ

- ఆకాంక్ష మొక్కల కోసం పరికరాలు

- సిస్టమ్ గణన

వాయు రవాణా వ్యవస్థల లక్షణాలు

ఇటువంటి పరికరాలు పారిశ్రామిక వ్యర్థాలను సేకరించి, పారవేయడమే కాకుండా, వాటి తదుపరి ప్రాసెసింగ్ కోసం బల్క్ మెటీరియల్లను సరఫరా చేయగలవు. ఇది సాడస్ట్ లేదా ఇతర కలప వ్యర్థాలు మాత్రమే కాదు, పంటలు కూడా.

వాయు రవాణాలో డైవర్టర్ వాల్వ్ను వ్యవస్థాపించవచ్చు. అప్పుడు వ్యర్థాలను వాస్తవానికి అన్లోడ్ చేసే వివిధ ప్రదేశాలకు పంపవచ్చు.

వాయు రవాణా యూనిట్ల నాణ్యతపై కఠినమైన అవసరాలు విధించబడతాయి. కాబట్టి, అవి గాలి నాళాలు ధరించడానికి నిరోధకతను కలిగి ఉండాలి, అవి అడ్డుపడకూడదు. వాయు ప్రసార వ్యవస్థలో ప్లగ్ లేదా రద్దీ ఏర్పడినట్లయితే, ఇది అన్ని వెంటిలేషన్ పరికరాల ఆపరేషన్ను నిలిపివేస్తుంది.పరిస్థితిని త్వరగా పరిష్కరించడానికి, తక్షణ శుభ్రపరిచే పొదుగులు సాధ్యమైన అడ్డంకులు ఉన్న ప్రదేశాలలో అమర్చబడి ఉంటాయి.

చూషణ మరియు వాయు ప్రసార వ్యవస్థలకు రూపకల్పన మరియు సంస్థాపనలో ఖచ్చితత్వం అవసరం. లేకపోతే, ప్రమాదం సంభవించవచ్చు లేదా సంస్థ యొక్క ఉద్యోగుల ఆరోగ్యం దెబ్బతింటుంది. ఈ పని నిపుణులకు మాత్రమే అప్పగించబడుతుంది. ఒకేసారి అనేక యంత్రాల కనెక్షన్తో కేంద్రీకృత వెంటిలేషన్ వ్యవస్థలను వ్యవస్థాపించాల్సిన అవసరం ఉన్న పెద్ద సంస్థలకు ఇది ప్రత్యేకంగా వర్తిస్తుంది.

వీడియో: ఎకోవెంట్ చూషణ వ్యవస్థలు

- మిఖాయిల్, లిపెట్స్క్ - మెటల్ కట్టింగ్ కోసం ఏ డిస్కులను ఉపయోగించాలి?

- ఇవాన్, మాస్కో - మెటల్-రోల్డ్ షీట్ స్టీల్ యొక్క GOST అంటే ఏమిటి?

- మాక్సిమ్, ట్వెర్ - రోల్డ్ మెటల్ ఉత్పత్తులను నిల్వ చేయడానికి ఉత్తమమైన రాక్లు ఏమిటి?

- వ్లాదిమిర్, నోవోసిబిర్స్క్ - రాపిడి పదార్థాలను ఉపయోగించకుండా లోహాల అల్ట్రాసోనిక్ ప్రాసెసింగ్ అంటే ఏమిటి?

- వాలెరీ, మాస్కో - మీ స్వంత చేతులతో బేరింగ్ నుండి కత్తిని ఎలా నకిలీ చేయాలి?

- స్టానిస్లావ్, వోరోనెజ్ - గాల్వనైజ్డ్ స్టీల్ వాయు నాళాల ఉత్పత్తికి ఏ పరికరాలు ఉపయోగించబడతాయి?

ఆకాంక్ష వ్యవస్థల రకాలు

డిజైన్ మీద ఆధారపడి, ఆకాంక్ష వెంటిలేషన్ వ్యవస్థలు రెండు రకాలుగా విభజించబడ్డాయి: మోనోబ్లాక్ మరియు మాడ్యులర్.

మోనోబ్లాక్ చూషణ యూనిట్ అనేది సిస్టమ్ యొక్క అన్ని భాగాలను మిళితం చేసే యూనిట్ మరియు ఫ్యాక్టరీలో పూర్తి చేయబడుతుంది. పరికరాలు పేర్కొన్న లక్షణాలతో పంపిణీ చేయబడతాయి, అందువల్ల, ఒక నిర్దిష్ట సౌకర్యాన్ని సన్నద్ధం చేయడానికి, తగిన లక్షణాలతో మోడల్ను ఎంచుకోవడం అవసరం. ఈ రకమైన ఆకాంక్ష వ్యవస్థల యొక్క ప్రయోజనాలు:

- మాడ్యులర్ ఇన్స్టాలేషన్ ధరతో పోల్చితే చిన్నది;

- సంస్థాపన మరియు కనెక్షన్ సౌలభ్యం;

- కాంపాక్ట్ కొలతలు;

- ఆపరేషన్ కోసం సంసిద్ధత.

సాధారణంగా, మోనోబ్లాక్లు సాపేక్షంగా తక్కువ మొత్తంలో ధూళి ఉద్గారాలతో ఉత్పత్తి సౌకర్యాలను అందించడానికి రూపొందించబడిన చిన్న ఆకాంక్ష యూనిట్లు.యూనిట్ రెడీమేడ్ కిట్లో పంపిణీ చేయబడినందున, నిర్దిష్ట వస్తువుకు సంబంధించిన లక్షణాలు ఉన్న పరికరాలను ఎంచుకోవడం కష్టం. పనితీరు అసమతుల్యత పరికరాల పనితీరును ప్రతికూలంగా ప్రభావితం చేస్తుంది.

మాడ్యులర్ ఆకాంక్ష వ్యవస్థ నిర్దిష్ట వస్తువు కోసం ప్రత్యేకంగా రూపొందించబడింది, దాని వ్యక్తిగత పారామితులను పరిగణనలోకి తీసుకుంటుంది:

- చర్చించబడుతున్న ప్రాంగణం యొక్క వాల్యూమ్;

- అక్కడ జరుగుతున్న సాంకేతిక ప్రక్రియలు;

- గాలి నాణ్యత, కాలుష్య కారకాల కూర్పు మొదలైనవి.

దీనికి ధన్యవాదాలు, చూషణ వ్యవస్థ యొక్క అధిక స్థాయి సామర్థ్యం సాధించబడుతుంది. ఇది ఇన్స్టాల్ చేయబడిన ఉత్పత్తి సౌకర్యానికి అనుగుణంగా ఉంటుంది, అధిక శక్తి వినియోగం లేకుండా అధిక-నాణ్యత శుభ్రపరచడం అందిస్తుంది. ఈ రకమైన చూషణ వ్యవస్థ మధ్యస్థ మరియు పెద్ద పారిశ్రామిక సంస్థలకు అనుకూలంగా ఉంటుంది, దీని కోసం మోనోబ్లాక్స్ ఉపయోగం అసాధ్యమైనది. ప్రతికూలతలు డిజైన్ మరియు ఇన్స్టాలేషన్ కోసం అధిక స్థాయి మూలధన వ్యయాలు, అమలు పని యొక్క సంక్లిష్టత మరియు పొడిగించిన కమీషన్ సమయం.

అదనంగా, ఫ్యాన్ అభివృద్ధి చేసిన ఒత్తిడికి అనుగుణంగా గాలి ఆకాంక్ష వ్యవస్థలు క్రింది తరగతులుగా వర్గీకరించబడ్డాయి:

- అల్ప పీడనం - 7.5 kPa వరకు ఒత్తిడి స్థాయి;

- మధ్యస్థ పీడనం - 7.5 kPa నుండి 30 kPa వరకు పరిధిలో తల;

- అధిక పీడనం - 30 kPa కంటే ఎక్కువ ఒత్తిడి.

ఆకాంక్ష వ్యవస్థల సంస్థాపన

వడపోత వ్యవస్థ యొక్క సంస్థాపన దశను ప్రారంభించడానికి, డిజైన్ పని మొదట నిర్వహించబడుతుంది

ఈ ప్రక్రియ చాలా ముఖ్యమైనది, అందువల్ల ప్రత్యేక శ్రద్ధ దీనికి చెల్లించబడుతుంది.

తప్పుగా నిర్వహించబడిన డిజైన్ మరియు గణన దశ అవసరమైన గాలి శుద్దీకరణ మరియు ప్రసరణను అందించలేకపోతుందని వెంటనే చెప్పడం ముఖ్యం, ఇది చెడు పరిణామాలకు దారి తీస్తుంది.విజయవంతమైన డ్రాఫ్టింగ్ మరియు సిస్టమ్ యొక్క తదుపరి సంస్థాపన కోసం, అనేక పాయింట్లు పరిగణనలోకి తీసుకోవాలి:

విజయవంతమైన డ్రాఫ్టింగ్ మరియు సిస్టమ్ యొక్క తదుపరి సంస్థాపన కోసం, అనేక పాయింట్లు పరిగణనలోకి తీసుకోవాలి:

ఆశించిన చక్రానికి వినియోగించే గాలి పరిమాణం, అలాగే దాని తీసుకోవడం యొక్క ప్రతి పాయింట్ వద్ద ఒత్తిడి నష్టాన్ని గుర్తించడం చాలా ముఖ్యం.

దుమ్ము కలెక్టర్ రకాన్ని సరిగ్గా గుర్తించడం చాలా ముఖ్యం. దీన్ని చేయడానికి, మీరు దాని స్వంత పారామితుల ప్రకారం సరిగ్గా ఎంచుకోవాలి .. గణనలను నిర్వహించడం మరియు ప్రాజెక్ట్ను రూపొందించడం సిస్టమ్ ఇన్స్టాలేషన్ ప్రక్రియను ప్రారంభించడానికి ముందు ఏమి చేయాలో పూర్తి జాబితా కాదు.

మరో మాటలో చెప్పాలంటే, ఫిల్టర్లను ఇన్స్టాల్ చేయడం అనేది నిపుణులు తీసుకునే సులభమైన మరియు చివరి విషయం అని మేము చెప్పగలం.

గణనలను తయారు చేయడం మరియు ప్రాజెక్ట్ను రూపొందించడం అనేది సిస్టమ్ యొక్క ఇన్స్టాలేషన్ ప్రక్రియను ప్రారంభించడానికి ముందు ఏమి చేయాలో పూర్తి జాబితా కాదు. మరో మాటలో చెప్పాలంటే, ఫిల్టర్లను ఇన్స్టాల్ చేయడం అనేది నిపుణులు తీసుకునే సులభమైన మరియు చివరి విషయం అని మేము చెప్పగలం.

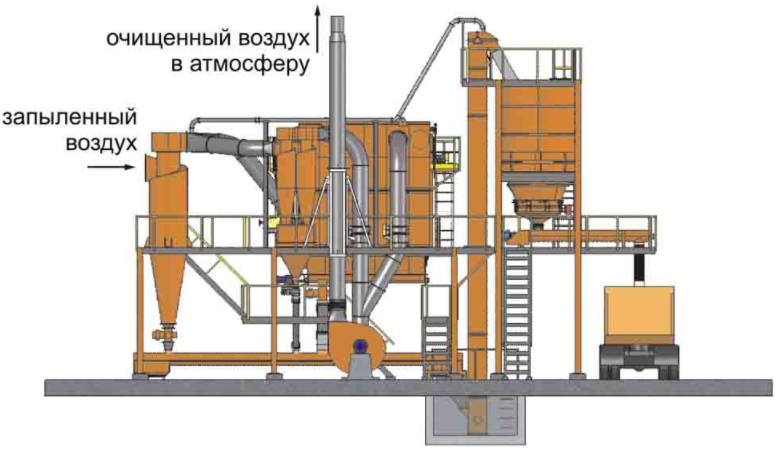

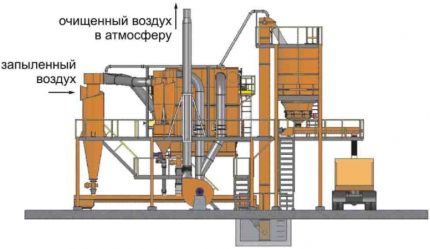

కార్మిక రక్షణ కోసం అవసరాలు మరియు ఆపరేటింగ్ ఎంటర్ప్రైజెస్ చుట్టూ పర్యావరణం యొక్క పర్యావరణ స్థితి నిరంతరం పెరుగుతోంది. శుభ్రపరిచే వ్యవస్థలు కూడా మెరుగుపడుతున్నాయి. ఈ వ్యాసం క్లుప్తంగా ఆకాంక్ష ప్రక్రియ, వ్యవస్థల రకాలు మరియు ఆపరేషన్ సూత్రం గురించి చర్చిస్తుంది.

ఆస్పిరేషన్ సిస్టమ్ అనేది అధిక కాలుష్య సాంకేతిక ప్రక్రియలతో ఉత్పత్తి దుకాణాలలో ఉపయోగించే ఒక రకమైన గాలి వడపోత మరియు శుద్దీకరణ.

అన్నింటిలో మొదటిది, ఇవి మెటలర్జికల్, మైనింగ్, పెయింట్ మరియు వార్నిష్, ఫర్నిచర్, రసాయన మరియు ఇతర ప్రమాదకర పరిశ్రమలు. ఆకాంక్ష మరియు గాలి వెంటిలేషన్ మధ్య ప్రధాన వ్యత్యాసం ఏమిటంటే, కాలుష్యం నేరుగా కార్యాలయంలో సేకరించబడుతుంది, వర్క్షాప్ అంతటా ప్రపంచ పంపిణీ అనుమతించబడదు.

వర్క్షాప్లో ఆకాంక్ష యొక్క పని యొక్క మూల్యాంకనం

పారిశ్రామిక ఉత్పత్తిలో ఆకాంక్ష పనితీరు యొక్క మూల్యాంకనం వీరిచే ఇవ్వబడింది:

- పారవేయబడిన వ్యర్థాల మొత్తం మొత్తం ద్వారా;

- సాంకేతిక ప్రక్రియ యొక్క "ప్రారంభ హానికరం"కి "హానికరత్వాన్ని పారవేయకపోవడం"కి సంబంధించి. అంటే, లోతైన శుభ్రపరిచే వ్యవస్థ ద్వారా వెళ్ళిన గాలి పరిమాణంలో, పారవేయడం నుండి తప్పించుకున్న దుమ్ము మొత్తం నిర్ణయించబడుతుంది.

ప్రాథమికంగా, పైపింగ్ సిస్టమ్ మరియు ఫిల్ట్రేషన్ స్లీవ్లలోని కనెక్షన్లలో అన్ని రకాల లీక్ల ద్వారా ఆకాంక్ష వ్యవస్థ యొక్క పనితీరు తగ్గుతుంది. అవి 15 - 20% వరకు ఆశించే సామర్థ్యాన్ని కోల్పోతాయి మరియు సైక్లోన్ ఫ్యాన్లపై మరింత శక్తివంతమైన ఎలక్ట్రిక్ మోటార్లను ఇన్స్టాల్ చేయమని బలవంతం చేస్తాయి. అందువల్ల, పైప్లైన్లు మరియు వడపోత స్లీవ్ల కీళ్ల వద్ద లోపాలను తొలగించడానికి ఆపరేటింగ్ సిస్టమ్లపై క్రమానుగతంగా తనిఖీలు మరియు షెడ్యూల్ నివారణ మరమ్మతులను నిర్వహించడం అవసరం.

చూషణ వ్యవస్థ వివిధ రకాలను కలిగి ఉంటుంది

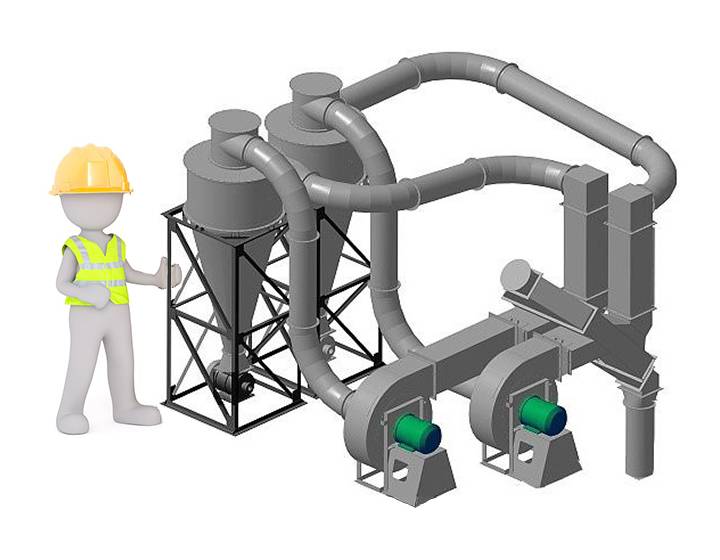

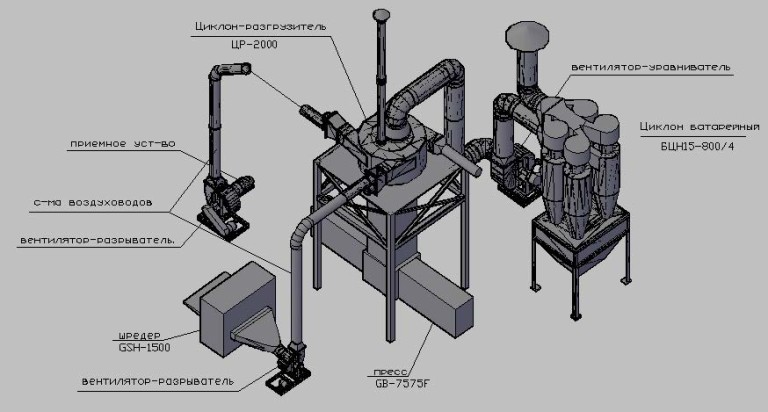

నేడు, ఒక మాడ్యులర్ రకం లేదా మోనోబ్లాక్ డస్ట్ రిమూవల్ సిస్టమ్ యొక్క ఆస్పిరేషన్ సిస్టమ్ను ఎంటర్ప్రైజ్లో ఉపయోగించవచ్చు. మోనోబ్లాక్ డిజైన్ మొబైల్ మరియు పూర్తిగా స్వయంప్రతిపత్తి కలిగి ఉంటుంది - అటువంటి ఆకాంక్ష వ్యవస్థ సాధారణంగా వ్యర్థాల సేకరణ సైట్ యొక్క తక్షణ పరిసరాల్లో ఉంటుంది. క్లయింట్ యొక్క వ్యక్తిగత క్రమానికి అనుగుణంగా డిజైన్ చేయవలసి వస్తే, అప్పుడు మాడ్యులర్ ఆస్పిరేషన్ సిస్టమ్ ఉపయోగించబడుతుంది - చాలా సందర్భాలలో ఇది తక్కువ పీడన అభిమానులు, గాలి నాళాలు, విభజనలను కలిగి ఉంటుంది.

కేంద్రీకృత ఆటోమేటెడ్ కాంప్లెక్స్ రూపంలో ఆకాంక్ష వ్యవస్థ సామర్థ్యం పరంగా వ్యక్తిగత దుకాణ సంస్థాపనలను గణనీయంగా మించిపోయింది.

పర్యావరణానికి బాధ్యత వహించే ప్రతి ఉత్పత్తిలో వాతావరణంలోకి ఉద్గారాలను శుభ్రపరచడం తప్పనిసరి భాగం.

ఆస్పిరేషన్ సిస్టమ్ రీసర్క్యులేటింగ్ లేదా డైరెక్ట్-ఫ్లో అని గమనించాలి:

- రీసర్క్యులేషన్ ఆస్పిరేషన్ డస్ట్ మరియు గ్యాస్ క్లీనింగ్ సిస్టమ్ ఉత్పత్తి గదిలోకి శుభ్రపరిచిన తర్వాత గాలిని పూర్తిగా లేదా కొంత భాగాన్ని తిరిగి అందిస్తుంది.

- డైరెక్ట్-ఫ్లో ఆస్పిరేషన్ సిస్టమ్లు వర్క్షాప్ నుండి కలుషితమైన గాలిని సంగ్రహించి, దుమ్ము-సేకరించే యూనిట్లలో దానిని శుద్ధి చేసి, ఆపై వాతావరణంలోకి విడుదల చేస్తాయి.

ఏదేమైనా, రకంతో సంబంధం లేకుండా, అవసరమైన శక్తిని పరిగణనలోకి తీసుకొని ఆకాంక్ష వ్యవస్థ అభివృద్ధి చేయబడింది, ఇది ప్లానర్ రేఖాచిత్రం యొక్క ఖచ్చితమైన డ్రాయింగ్ను కలిగి ఉంటుంది, ఇక్కడ గాలి నాళాల యొక్క స్పెసిఫికేషన్ మరియు పర్యావరణ లక్షణాలు విఫలం లేకుండా సూచించబడతాయి. ప్రాజెక్ట్ - సెంట్రల్ వాక్యూమ్ క్లీనర్ సరిగ్గా సంకలనం చేయబడితే, ఈ పరికరం హానికరమైన ఉద్గారాలు మరియు దుమ్ము నుండి వర్క్షాప్ను శుభ్రం చేయడమే కాకుండా, వెచ్చని శుద్ధి చేసిన గాలిని తిరిగి గదికి తిరిగి ఇస్తుంది, ఇది తాపన ఖర్చులను గణనీయంగా తగ్గిస్తుంది.

చెక్క పని సంస్థలో డస్ట్ రిమూవల్ సిస్టమ్స్ - స్టోరేజ్ బ్యాగ్లలోకి అన్లోడ్ చేసే బ్యాగ్ ఫిల్టర్ల కోసం ఒక కంపార్ట్మెంట్.

పారిశ్రామిక ఉత్పత్తిలో లోహపు పని దుకాణం యొక్క దుమ్ము మరియు వాయువు శుభ్రపరచడం - 3 సంవత్సరాల సమర్థవంతమైన పని.

అటువంటి నిర్మాణాల సంస్థాపన యొక్క లక్షణాలు

ఆస్పిరేషన్ సిస్టమ్స్ యొక్క వాయు నాళాల ద్వారా గణనీయమైన మొత్తంలో కలుషితాలు రవాణా చేయబడినందున, అటువంటి నిర్మాణాలు కూడా సరఫరా ప్రసరణ వ్యవస్థలకు విరుద్ధంగా, బలం కోసం పెరిగిన అవసరాలకు లోబడి ఉంటాయి.

వాటి తయారీకి, 1.2 నుండి 5.0 మిమీ మందంతో ఉక్కు ఉపయోగించబడుతుంది మరియు అమరికల కోసం ఉక్కును తీసుకోవాలని సిఫార్సు చేయబడింది, దీని మందం వాహిక యొక్క పదార్థం కంటే 1.0 మిమీ ఎక్కువ.

ఆకాంక్ష వ్యవస్థల గాలి నాళాల కోసం, బలమైన షీట్ స్టీల్, కనీసం 1.2 mm మందపాటి, ఉపయోగించాలి. వేరు చేయగలిగిన కనెక్షన్లు కాలుష్యం నుండి సిస్టమ్ను శుభ్రపరిచే ప్రక్రియను సులభతరం చేస్తాయి

సస్పెన్షన్పై బిగింపులతో చూషణ నాళాలను కట్టుకోవడం నిషేధించబడింది. ఇది బ్రాకెట్లతో స్థిరపడిన బిగింపులను ఉపయోగించడానికి మాత్రమే అనుమతించబడుతుంది, కొన్ని సందర్భాల్లో గొలుసులు ఫాస్టెనర్లుగా ఉపయోగించబడతాయి.

బ్రాకెట్ల మధ్య గరిష్ట దూరం 40 మిమీ కంటే ఎక్కువ వ్యాసం కలిగిన పైపులకు మూడు మీటర్లు మరియు 400 మిమీ లేదా అంతకంటే తక్కువ వ్యాసం కలిగిన నిర్మాణాలకు నాలుగు మీటర్లు ఉండాలి. ఈ పారామితులు తగినంత నిర్మాణ బలాన్ని నిర్ధారిస్తాయి మరియు ఆపరేషన్ సమయంలో వాహిక విచ్ఛిన్నమయ్యే ప్రమాదాన్ని తగ్గిస్తాయి.

ఆకాంక్ష నాళాల యొక్క మరొక లక్షణం ఏమిటంటే, గోడలపై పేరుకుపోయిన ధూళిని శుభ్రం చేయడానికి వాటిని తరచుగా విడదీయవలసి ఉంటుంది. అదనంగా, వేగవంతమైన దుస్తులు ఫలితంగా, వ్యక్తిగత అంశాలను క్రమానుగతంగా భర్తీ చేయాలి.

ఈ కారణంగా, మౌంటు నిర్మాణాల కోసం త్వరిత-విడుదల కనెక్షన్ ఎలిమెంట్లను ఉపయోగించమని సిఫార్సు చేయబడింది, సాంప్రదాయిక అంచులు కాకుండా, తరచుగా వేరుచేయడం మరియు అసెంబ్లీ కారణంగా త్వరగా విఫలమవుతాయి.

ఆకాంక్ష వ్యవస్థ రూపకల్పనలో కాలుష్యం పేరుకుపోకుండా నిరోధించడానికి, గాలి నాళాలకు సరైన వాలు ఇవ్వడం అవసరం, ఇది వాయు ద్రవ్యరాశి కదలిక యొక్క లెక్కించిన వేగంపై ఆధారపడి ఉంటుంది.

గాలి ప్రవాహాన్ని సర్దుబాటు చేయడానికి, వాలుగా ఉండే డంపర్లను ఉపయోగిస్తారు, ఇది ప్రవాహానికి తక్కువ ప్రతిఘటనను చూపుతుంది మరియు కలుషితాల చేరడం బాగా నిరోధిస్తుంది. ఆస్పిరేషన్ సిస్టమ్స్లో థొరెటల్ వాల్వ్లను నియంత్రించడం సిఫారసు చేయబడలేదు.

గాలి నాళాలు లంబ కోణంలో ఉండటం చాలా ముఖ్యం.

నిర్మాణం యొక్క స్థానం సెట్ వాయు ప్రవాహ రేటుపై ఆధారపడి ఉంటుంది, ఇది మలినాలను తొలగించే స్వభావంతో నిర్ణయించబడుతుంది. కాబట్టి, సుమారు 20 m / s వేగాన్ని నిర్ధారించడానికి, 60 ° వాలు అవసరం, 45 m / s వేగం కోసం - 60 ° కంటే తక్కువ కోణం మొదలైనవి.

కాలుష్యం యొక్క స్వభావం గాలి నాళాలలో అంటుకునే ధూళి పేరుకుపోవడాన్ని అంచనా వేయడం సాధ్యమైతే, గాలి ద్రవ్యరాశి యొక్క గరిష్ట కదలిక వేగంతో ప్రారంభంలో ఇటువంటి పారిశ్రామిక ఆకాంక్ష వ్యవస్థలను రూపొందించాలని సిఫార్సు చేయబడింది.

చిన్న చూషణ వ్యవస్థలలో, చూషణ పరికరాల కోసం తగిన వ్యాసం కలిగిన పాలిథిలిన్ గొట్టం ఉపయోగించవచ్చు. ఇది అనుకూలమైనది, కానీ చాలా మన్నికైన అంశం కాదు, అది చివరికి భర్తీ చేయవలసి ఉంటుంది.

నిర్మాణం యొక్క శుభ్రపరిచే ప్రక్రియను సులభతరం చేయడానికి, ఫిల్మ్, కాగితం మరియు ఇతర సరిఅయిన పదార్థాలతో తయారు చేయబడిన ప్రత్యేక లైనర్లు గాలి నాళాలు లోపల చేర్చబడతాయి. సాధారణ గృహ మరియు కొన్ని పారిశ్రామిక అభిమానులు కూడా తగినంత అధిక పనితీరును కలిగి ఉన్నప్పటికీ, ఆకాంక్ష వ్యవస్థలకు తగినవి కావు.

ధరించడానికి పెరిగిన ప్రతిఘటనతో మనకు పరికరాలు అవసరం, ఇది అంతరాయం లేకుండా అధిక లోడ్ కింద చాలా కాలం పాటు పని చేస్తుంది.

తక్కువ సామర్థ్యం గల ఆస్పిరేషన్ సిస్టమ్లతో ఒక సాధారణ సమస్య గాలి నష్టం. ఈ దృగ్విషయాన్ని నివారించడానికి, నిపుణులు కొన్ని పవర్ రిజర్వ్తో అభిమానులను ఎంచుకోవాలని సిఫార్సు చేస్తారు. లెక్కించిన డేటాతో పోలిస్తే ఆచరణలో గాలి నష్టాలు 30% కి చేరుతాయి.

స్థానిక చూషణ యొక్క తప్పు ఎంపిక మొత్తం వ్యవస్థను ప్రతికూలంగా ప్రభావితం చేస్తుంది. సాంకేతిక ప్రక్రియ యొక్క లక్షణాలను పరిగణనలోకి తీసుకోకుండా అటువంటి మూలకాన్ని ఎంచుకోవడం అసాధ్యం.

కొన్ని సందర్భాల్లో, గొడుగు-రకం ఆశ్రయం ప్రభావవంతంగా ఉంటుంది, మరికొన్నింటిలో - “షోకేస్”, ఫ్యూమ్ హుడ్, క్యాబిన్ మొదలైనవి. ఈ పాయింట్ తప్పనిసరిగా ఒక నిర్దిష్ట ఉత్పత్తిలో సాంకేతిక నిపుణుడితో అంగీకరించాలి.

శుద్ధి చేయబడిన గాలిని వాతావరణంలోకి తరలించడానికి చాలా వరకు ఆకాంక్ష మొక్కలు రూపొందించబడ్డాయి, అయితే కొన్నిసార్లు అలాంటి వాయు ద్రవ్యరాశి ఉత్పత్తి గదికి తిరిగి వస్తుంది (+)

శుద్ధి చేయబడిన గాలిని వాతావరణంలోకి తరలించడానికి చాలా వరకు ఆకాంక్ష మొక్కలు రూపొందించబడ్డాయి, అయితే కొన్నిసార్లు అలాంటి వాయు ద్రవ్యరాశి ఉత్పత్తి గదికి తిరిగి వస్తుంది (+)

దుమ్ము నుండి గాలిని కఠినమైన శుభ్రపరచడం కోసం, దుమ్ము యొక్క స్వభావాన్ని బట్టి దుమ్ము సంచులు, నాన్-పారగమ్య ధూళి గదులు, బంకర్డ్ గ్యాస్ నాళాలు, పొడి తుఫానులు మరియు ఇతర సారూప్య పరికరాలు ఉపయోగించబడతాయి.

మీడియం క్లీనింగ్ కోసం, స్క్రబ్బర్లు తరచుగా ఉపయోగించబడతాయి, అయితే ఫైన్ క్లీనింగ్ అనేది తుఫాను-రకం ఎలెక్ట్రోస్టాటిక్ ప్రెసిపిటేటర్ మరియు బ్యాగ్ ఫిల్టర్తో కూడిన సాధనాల సమితితో చేయబడుతుంది, కొన్ని సందర్భాల్లో అధిక పీడన వెంచురీ లేదా ఇతర తగిన యూనిట్లు ఉపయోగించబడతాయి.

చూషణ వ్యవస్థల ప్రయోజనాలు

అధిక-నాణ్యత ఆకాంక్ష వ్యవస్థ యొక్క ఆపరేషన్ నేరుగా శక్తి పొదుపుకు సంబంధించినది. ఎలా? అటువంటి పరికరాలను కలిగి లేని వర్క్షాప్లు గదిని వెంటిలేట్ చేయవలసి వస్తుంది. లేకపోతే, దుమ్ము కార్మికుల శ్వాసకోశాన్ని బాగా అడ్డుకుంటుంది మరియు పనిలో జోక్యం చేసుకుంటుంది. కార్మికులు తరచూ అనారోగ్యానికి గురవుతారు. పెయింట్స్, అడెసివ్స్ మరియు సాల్వెంట్స్ నుండి వచ్చే బలమైన పొగలు శరీరం యొక్క జీవక్రియకు హాని కలిగిస్తాయి.

చెడు పరిస్థితుల్లో పనిచేసే వ్యక్తి తప్పనిసరిగా కొన్ని వారాలలో అసహ్యకరమైన బలహీనతను అనుభవించడం ప్రారంభిస్తాడు. అంటే, మీరు కలుషితమైన గాలితో గదిని వదిలి వెళ్ళలేరు. వెంటిలేషన్ సమస్యను పరిష్కరించడానికి చౌకైన మార్గంగా కనిపిస్తోంది. కానీ వాస్తవానికి ఇది చాలా ఎక్కువ ఖర్చు అవుతుంది. చల్లని సీజన్లలో, ప్రతి గంటకు మిలియన్ల జూల్స్ శక్తి అక్షరాలా గాలిలోకి విసిరివేయబడుతుంది, ఇది గదిని వేడి చేయడానికి మరియు ఉత్పత్తి యొక్క వివిధ దశలలో ఖర్చు చేయబడింది. శుభ్రపరిచే వ్యవస్థ అనుమతిస్తుంది:

- ఆకాంక్ష వ్యవస్థకు ధన్యవాదాలు తాపన కోసం శక్తిని ఆదా చేయండి;

- సాధారణ పని పరిస్థితులతో పనిచేసే వ్యక్తులను అందించండి;

- గాలి నుండి దుమ్మును తొలగించడం ద్వారా పరికరాలను రక్షించండి;

- శుద్ధి చేసిన గాలిని గదికి తిరిగి ఇవ్వండి;

- చిన్న చిప్స్ మాత్రమే కాకుండా, కలప మరియు ఇతర దుమ్ము యొక్క మైక్రోపార్టికల్స్ కూడా తొలగించండి.

తురిమిన కలప వ్యర్థాలను వాతావరణం నుండి తొలగించాలి.అంతేకాకుండా, ఆధునిక సంస్థాపనలు పరిమాణంలో 5 మైక్రోమీటర్ల వరకు కణాలను సంగ్రహించగలవు. కొన్ని వ్యవస్థలు దుమ్ము నుండి వాతావరణాన్ని 99% శుభ్రపరచగలవు, అవుట్లెట్ వద్ద దాదాపు స్వచ్ఛమైన గాలిని అందిస్తాయి.

మూలం

3 డిజైన్ దశలు

మాడ్యులర్ సిస్టమ్ యొక్క సరైన రూపకల్పన దాని సమర్థవంతమైన ఆపరేషన్కు కీలకం. మీరు ప్రాజెక్ట్ను సృష్టించడం ప్రారంభించడానికి ముందు, మీరు సంస్థాపన ఉన్న గది యొక్క సాంకేతిక పరిస్థితిని అంచనా వేయాలి, ఇప్పటికే ఉన్న వెంటిలేషన్ సిస్టమ్ యొక్క పనితీరును తనిఖీ చేయండి.

ఆకాంక్ష నిర్మాణం గుండా వెళుతున్న గాలి పరిమాణం దాని ఆపరేషన్ యొక్క ప్రధాన సూచిక. ఇది పెద్దది, శుభ్రపరిచే వ్యవస్థ యొక్క సంస్థాపన మరియు ఆపరేషన్ ఖరీదైనది.

ప్రణాళిక ప్రక్రియలో, ప్రారంభ మరియు నిర్వహణ ఖర్చులను తగ్గించడానికి సరైన భాగాలను ఎంచుకోవడం చాలా ముఖ్యం.

మరింత హేతుబద్ధమైన విధానంలో సరఫరా ప్రవాహాల పంపిణీ, ఫిల్టర్ల ఎంపిక మరియు గాలి చూషణ కోసం ఒక పరికరం (ఆన్బోర్డ్ చూషణ, "ఆశ్రయం", "గొడుగు" మరియు ఇతరులు వంటి నిర్మాణాలు) యొక్క ప్రాథమిక గణన ఉంటుంది. ఇది భారీగా కలుషితమైన ఉత్పత్తిలో కూడా గాలిని ప్రభావవంతంగా ఆశించే ఇన్స్టాలేషన్ను సృష్టిస్తుంది, అయితే సిస్టమ్పై లోడ్ అధికంగా ఉండదు, అభిమానుల పని జీవితం పెరుగుతుంది మరియు ఫిల్టర్లను చాలా తరచుగా మార్చాల్సిన అవసరం లేదు.

ఆకాంక్ష యూనిట్ యొక్క ఆపరేషన్ మరియు పనితీరు యొక్క సూత్రం

ల్యాండింగ్ సైట్ దగ్గర, యూనివర్సల్ స్టాండ్లో, వాక్యూమ్ క్లీనర్ యొక్క ట్యూబ్లు (మౌత్పీస్) మరియు లాలాజల గాడ్ఫ్లై కోసం ఒక ఉపకరణం జతచేయబడతాయి. గొట్టాల ఎగువ భాగంలోకి ఒక ప్రత్యేక చిట్కా చేర్చబడుతుంది. లాలాజలాన్ని తొలగించే ప్రభావం పైన పేర్కొన్న అన్ని పద్ధతుల ద్వారా సృష్టించబడిన వాక్యూమ్ కారణంగా ఉంటుంది.

ఇప్పటికే శుభ్రం చేయబడిన ఆకాంక్ష సస్పెన్షన్, అవుట్లెట్ మరియు సెపరేటర్ గుండా వెళుతుంది. ఆ తర్వాత మురుగు కాలువలో పడిపోతుంది. మీరు హోల్డర్ యొక్క బేస్ నుండి ఒక మౌత్పీస్ను తీసివేస్తే, చూషణ వ్యవస్థ యొక్క అన్ని గొట్టాలు అణచివేయబడతాయి. ఎంచుకున్న చిట్కా గుండా లాలాజలం వెళ్లడానికి, మిగిలిన ఛానెల్లు సురక్షితంగా నిరోధించబడాలి. ఆకాంక్ష డ్రైనేజీ కోసం యూనిట్లు అన్ని దంత కార్యాలయాలు మరియు క్లినిక్లలో అప్లికేషన్ను కనుగొన్నాయి.

సెంట్రిఫ్యూజ్ యొక్క ఆపరేషన్ సూత్రం

వాక్యూమ్ పంపులు చాలా కాలం పాటు పనిచేస్తాయి మరియు గాలి ద్రవ్యరాశితో గడిపిన సస్పెన్షన్ వాటిలోకి రాకపోతే విశ్వసనీయంగా. సెపరేటర్ ఈ సమస్యను విశ్వసనీయంగా ఎదుర్కుంటుంది. దీని ప్రధాన భాగం విభజన నౌక. చూషణ దళాల ప్రభావంతో ఉన్న ద్రవం ఇన్లెట్ మరియు ఫిల్టర్ ద్వారా ట్యాంక్లోకి ప్రవేశిస్తుంది, ఇది గాలి ద్రవ్యరాశి నుండి వేరు చేస్తుంది. అవుట్లెట్ ద్వారా, గాలి పంపులోకి ప్రవేశిస్తుంది, మరియు స్లర్రి (భారీ బరువు కలిగి ఉంటుంది) దిగువకు స్థిరపడుతుంది.

పంప్ లేదా పాంప్ ద్వారా కంటైనర్లో సృష్టించబడిన అల్ప పీడనం డబ్బా దిగువన ఉన్న అవుట్లెట్ వాల్వ్ను మూసివేస్తుంది. దంతవైద్యుడు మౌత్పీస్ను తిరిగి హోల్డర్లో ఉంచినప్పుడు, థొరెటల్ స్వయంచాలకంగా తెరుచుకుంటుంది మరియు సస్పెన్షన్ దానంతటదే మురుగు కాలువలోకి ప్రవహిస్తుంది. పంపుతో ద్రవాన్ని బలవంతంగా బయటకు పంపవచ్చు.

కంటైనర్లో సెన్సార్ నిర్మించబడింది, ఇది పూరక కాలమ్ యొక్క ఎత్తును నిర్ణయిస్తుంది, ఇది నౌకను పొంగిపోకుండా నిరోధిస్తుంది. ద్రవ స్థాయి మీటర్కు చేరుకున్నట్లయితే, పంప్ దాని ఆపరేషన్ను నిలిపివేస్తుంది మరియు సస్పెన్షన్ను బయటకు పంపే ప్రక్రియ ప్రారంభమవుతుంది. నీటి కాలమ్ నిర్దిష్ట విలువకు పడిపోయినప్పుడు, మరొక సెన్సార్ ప్రేరేపించబడుతుంది మరియు ఆకాంక్ష ప్రక్రియ కొనసాగుతుంది.ఈ వ్యవస్థకు పెద్ద ప్రతికూలత ఉంది, ఎందుకంటే ఇది స్వయంచాలకంగా ఆశించే ప్రక్రియకు అంతరాయం కలిగిస్తుంది, ఇది రోగి యొక్క ఆపరేషన్తో జోక్యం చేసుకోవచ్చు. సెపరేటర్ యొక్క పెద్ద సామర్థ్యం, తక్కువ తరచుగా పని అంతరాయం కలిగిస్తుందని ఇది మారుతుంది.

నిపుణులు ఉత్తమ ఆకాంక్ష వ్యవస్థలు Cattani (ఇటలీ) యొక్క ఉత్పత్తులు అని నమ్ముతారు. ఈ బ్రాండ్ యొక్క యూనిట్లు ధర మరియు నాణ్యత పరంగా అత్యంత సమతుల్యమైనవిగా పరిగణించబడతాయి.

వాక్యూమ్ జెనరేటర్ యొక్క ఆపరేషన్ సూత్రం

ఈ పరికరాలు, పైన పేర్కొన్న విధంగా, విభిన్న నిర్మాణాన్ని కలిగి ఉంటాయి. అందువల్ల, వివిధ వాక్యూమ్ జనరేటర్ల ఆపరేషన్ సూత్రం దాని స్వంత లక్షణాలను కలిగి ఉంది. ఉదాహరణకు, ఎయిర్ డైనమో దాని స్వంత విలక్షణమైన లక్షణాలను కలిగి ఉంటుంది. ఇక్కడ, చూషణ వ్యవస్థ మౌత్పీస్ హోల్డర్ నుండి తీసివేయబడిన వెంటనే దాని పనిని ప్రారంభిస్తుంది. గాలి గొట్టం దంత యూనిట్ నుండి నేరుగా ఇన్లెట్కు జోడించబడుతుంది.

జెనరేటర్ ఫ్యాక్టరీలో ప్రామాణిక పద్ధతిలో తయారు చేయబడితే, అప్పుడు ఉపయోగించిన గాలి ద్రవ్యరాశి మఫ్లర్ ద్వారా తొలగించబడుతుంది. వాటిని త్రోసిపుచ్చడానికి, వైద్యుడు ఒక ప్రత్యేక గొట్టాన్ని కనెక్ట్ చేసి బయటికి తీసుకెళ్లాలి. చూషణ వ్యవస్థ కేంద్రీకృత రూపకల్పనను కలిగి ఉంటే, అప్పుడు అదే రకమైన పంపులు మరియు జనరేటర్లు ఉపయోగించబడతాయి, అయితే ఈ పరికరాల శక్తి చాలా ఎక్కువగా ఉంటుంది.

A నుండి Z వరకు పనిని శుభ్రపరచండి

NZMK పరికరాలు, ఆటోమేషన్ సిస్టమ్స్ మరియు ఎలక్ట్రికల్ పరికరాల రూపకల్పన కోసం పూర్తి స్థాయి సేవలను అందిస్తుంది - ఒకే సరఫరాదారు నుండి. ఆకాంక్ష వ్యవస్థల రంగంలో, మేము అందిస్తున్నాము:

- రూపకల్పన

- తయారీ

- మౌంటు

- కమీషనింగ్

- ఆధునికీకరణ

- సేవ నిర్వహణ

NZMKలో తయారు చేయబడిన చూషణ వ్యవస్థ మీ ఉత్పత్తి పనులకు పూర్తి మరియు సమర్థవంతమైన పరిష్కారం.పరికరాల యొక్క మాడ్యులర్ డిజైన్తో పాటు విస్తృత శ్రేణి ప్రామాణిక భాగాలు, మీ అవసరాలను పూర్తిగా తీర్చగల ఆకాంక్ష వ్యవస్థను రూపొందించడానికి మరియు ఇన్స్టాల్ చేయడానికి మిమ్మల్ని అనుమతిస్తుంది.

అది ఎలా పని చేస్తుంది

అనేక ఉత్పాదక ప్రక్రియలలో వాయు కాలుష్యం అనివార్యమైన భాగం. గాలి స్వచ్ఛత కోసం ఏర్పాటు చేయబడిన సానిటరీ ప్రమాణాలకు అనుగుణంగా, ఆకాంక్ష ప్రక్రియలు ఉపయోగించబడతాయి. వారి సహాయంతో, దుమ్ము, ధూళి, ఫైబర్స్ మరియు ఇతర సారూప్య మలినాలను సమర్థవంతంగా తొలగించవచ్చు.

ఆస్పిరేషన్ అనేది చూషణ, ఇది కాలుష్య మూలం యొక్క తక్షణ పరిసరాల్లో అల్పపీడన ప్రాంతాన్ని సృష్టించడం ద్వారా నిర్వహించబడుతుంది.

అటువంటి వ్యవస్థలను రూపొందించడానికి తీవ్రమైన ప్రత్యేక జ్ఞానం మరియు ఆచరణాత్మక అనుభవం అవసరం. ఆకాంక్ష పరికరాల ఆపరేషన్ వెంటిలేషన్ సిస్టమ్స్ యొక్క ఆపరేషన్కు దగ్గరి సంబంధం కలిగి ఉన్నప్పటికీ, ప్రతి వెంటిలేషన్ నిపుణుడు ఈ రకమైన పరికరాలను రూపొందించడానికి మరియు ఇన్స్టాల్ చేయలేరు.

గరిష్ట సామర్థ్యాన్ని సాధించడానికి, వెంటిలేషన్ మరియు ఆకాంక్ష పద్ధతులు కలుపుతారు. ఉత్పత్తి గదిలో వెంటిలేషన్ వ్యవస్థ తప్పనిసరిగా సరఫరా మరియు ఎగ్సాస్ట్ కాంప్లెక్స్తో బయటి నుండి స్వచ్ఛమైన గాలిని నిరంతరం సరఫరా చేసేలా చూసుకోవాలి.

ఆకాంక్ష క్రింది పరిశ్రమలలో విస్తృతంగా ఉపయోగించబడుతుంది:

- అణిచివేత ఉత్పత్తి;

- చెక్క ప్రాసెసింగ్;

- వినియోగదారు ఉత్పత్తుల తయారీ;

- ఉచ్ఛ్వాసానికి హానికరమైన పెద్ద మొత్తంలో పదార్థాల విడుదలతో పాటు ఇతర ప్రక్రియలు.

ప్రామాణిక రక్షణ పరికరాలతో ఉద్యోగుల భద్రతను నిర్ధారించడం ఎల్లప్పుడూ సాధ్యపడదు మరియు దుకాణంలో సురక్షితమైన ఉత్పత్తి ప్రక్రియను స్థాపించడానికి ఆకాంక్ష ఒక్కటే మార్గం.

ఈ రకమైన వ్యవస్థలను ఉపయోగించి కలుషితాలను తొలగించడం అనేది వంపు యొక్క పెద్ద కోణాన్ని కలిగి ఉన్న ప్రత్యేక గాలి నాళాల ద్వారా నిర్వహించబడుతుంది.ఈ స్థానం స్తబ్దత మండలాలు అని పిలవబడే రూపాన్ని నిరోధిస్తుంది.

అటువంటి వ్యవస్థ యొక్క ప్రభావం యొక్క సూచిక నాన్-నాకింగ్ యొక్క డిగ్రీ, అనగా. వ్యవస్థలోకి ప్రవేశించని హానికరమైన పదార్ధాల ద్రవ్యరాశికి తొలగించబడిన కలుషితాల మొత్తం నిష్పత్తి.

రెండు రకాల ఆకాంక్ష వ్యవస్థలు ఉన్నాయి:

- మాడ్యులర్ సిస్టమ్స్ - స్థిర పరికరం;

- monoblocks - మొబైల్ సంస్థాపనలు.

అదనంగా, ఆకాంక్ష వ్యవస్థలు ఒత్తిడి స్థాయిని బట్టి వర్గీకరించబడతాయి:

- అల్ప పీడనం - 7.5 kPa కంటే తక్కువ;

- మీడియం ఒత్తిడి - 7.5-30 kPa;

- అధిక పీడనం - 30 kPa కంటే ఎక్కువ.

మాడ్యులర్ మరియు మోనోబ్లాక్ రకం యొక్క ఆకాంక్ష వ్యవస్థ యొక్క పూర్తి సెట్ భిన్నంగా ఉంటుంది.

మోనోబ్లాక్లు క్రింది అంశాలను కలిగి ఉంటాయి:

- అభిమాని;

- సెపరేటర్;

- వ్యర్థాలు నిల్వచేసేవాడు.

సెపరేటర్ అనేది పరికరం గుండా వెళుతున్న గాలిని శుభ్రపరిచే ఫిల్టర్. వ్యర్థాలు నిల్వచేసే సాధనం స్థిరంగా ఉంటుంది, అనగా. అంతర్నిర్మిత మోనోబ్లాక్, మరియు తొలగించదగినది.

అటువంటి యూనిట్ రెడీమేడ్ కొనుగోలు చేయవచ్చు మరియు ఆకాంక్ష విధానాలను నిర్వహించడానికి అనువైన ప్రదేశంలో ఇన్స్టాల్ చేయబడుతుంది. అదే సమయంలో, వాటిని ఇప్పటికే ఉన్న కేంద్రీకృత వ్యవస్థలకు కనెక్ట్ చేయడం కష్టం కాదు.

మాడ్యులర్ వ్యవస్థలు వ్యవస్థాపించడం చాలా కష్టం మరియు ఖరీదైనవి, అయితే వాటి ఉపయోగం మోనోబ్లాక్ నిర్మాణాలను ఉపయోగిస్తున్నప్పుడు కంటే చాలా సమర్థవంతంగా ఉంటుంది. ఇటువంటి వ్యవస్థలు విలక్షణమైనవి కావు, అవి మొదట నిర్దిష్ట పరిస్థితులు మరియు పనులను పరిగణనలోకి తీసుకుని రూపొందించబడ్డాయి.

ఇది అనేక అంశాలను పరిగణనలోకి తీసుకుంటుంది:

- ఉత్పత్తి సౌకర్యం యొక్క లక్షణాలు;

- సాంకేతిక ప్రక్రియ యొక్క లక్షణాలు;

- రవాణా చేయబడిన మాధ్యమం యొక్క నాణ్యత మొదలైనవి.

సాధారణంగా ఇది కేంద్రీకృత వ్యవస్థ, ఇది గాలి నాళాలు మరియు చూషణ యూనిట్ యొక్క సమితిని కలిగి ఉంటుంది. పెద్ద సంస్థల కోసం, ఒకటి కాదు, రెండు లేదా అంతకంటే ఎక్కువ బ్లాక్లతో కూడిన వ్యవస్థను ఉపయోగించవచ్చు.

వాయు నాళాల యొక్క పదార్థం భిన్నంగా ఉంటుంది, వాటి ద్వారా రవాణా చేయబడే కాలుష్యం యొక్క స్వభావం మరియు పరిమాణంపై ఆధారపడి ఉంటుంది.

ఫెర్రస్ మెటల్ నిర్మాణాలు అత్యంత మన్నికైనవిగా పరిగణించబడతాయి, కానీ అవి కూడా అత్యంత ఖరీదైనవి. ఏదైనా సందర్భంలో, ఎయిర్ లైన్ యొక్క వ్యక్తిగత విభాగాలు బోల్ట్ చేసిన అంచులను ఉపయోగించి హెర్మెటిక్గా అనుసంధానించబడి ఉంటాయి.

ఆకాంక్ష వ్యవస్థల ప్రయోజనాలలో:

- డిజైన్ యొక్క సాపేక్ష సరళత;

- వివిధ రకాల ఉత్పత్తి పరికరాలతో అనుకూలత;

- పర్యావరణం కోసం భద్రత;

- పనిని ఆటోమేట్ చేసే అవకాశం;

- ప్రాంగణంలోని అగ్ని భద్రతను పెంచడం మొదలైనవి.

అటువంటి సంస్థాపనల యొక్క ప్రతికూలతలు, మొదటగా, శక్తి వ్యయాల పెరుగుదల, ముఖ్యంగా సరికాని డిజైన్, అలాగే ధరించడానికి మెటల్ గాలి నాళాలు యొక్క తక్కువ నిరోధకత. తగిన డిజైన్ను ఎన్నుకునేటప్పుడు ఈ అంశాలను పరిగణించాలి.

వర్గీకరణ

ఆకాంక్ష వ్యవస్థలు వర్గీకరించబడ్డాయి:

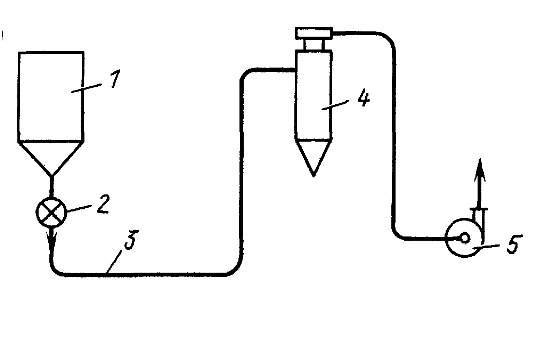

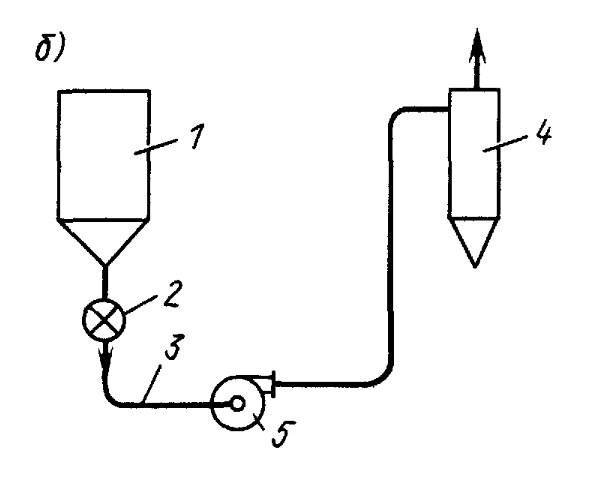

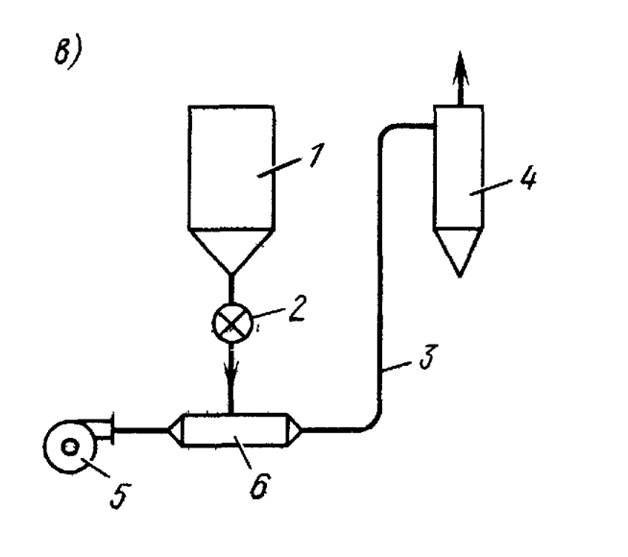

రాజ్యాంగ మూలకాల యొక్క లేఅవుట్ ప్రకారం:

చూషణ వ్యవస్థలు. ఈ పథకం అత్యంత హేతుబద్ధమైనది, ఎందుకంటే ఇప్పటికే శుద్ధి చేయబడిన గాలి అభిమాని గుండా వెళుతుంది. కానీ అలాంటి ఆకాంక్ష వ్యవస్థలు 9.5 kPa అభిమాని వరకు ఒత్తిడి నష్టాల ద్వారా పరిమితం చేయబడ్డాయి.

చూషణ-పీడన ఆకాంక్ష వ్యవస్థ. వెంటిలేషన్ వ్యవస్థలో గణనీయమైన ఒత్తిడి నష్టాలకు ఈ పథకం ఉపయోగించబడుతుంది. ఇది ధూళి అభిమానులను మాత్రమే ఉపయోగిస్తుంది, ఎందుకంటే ఇంకా శుద్ధి చేయని గాలి ఫ్యాన్ గుండా వెళుతుంది మరియు సాధారణ గాలి నిలబడదు.

ఒత్తిడి చూషణ వ్యవస్థ. అభిమాని ద్వారా గాలి ద్రవ్యరాశిని ఆమోదించడం ఆమోదయోగ్యం కానప్పుడు ఆకాంక్ష వ్యవస్థ యొక్క ఇటువంటి పథకం ఉపయోగించబడుతుంది.

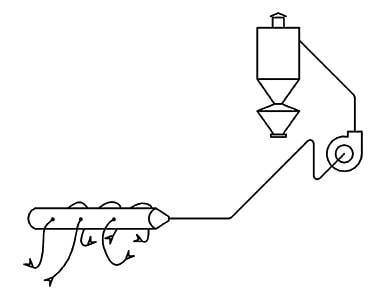

ఆకాంక్ష వ్యవస్థల రూపకల్పన లక్షణాలు

డిజైన్ లక్షణాల ప్రకారం, ఆకాంక్ష వ్యవస్థలు విభజించబడ్డాయి:

కలెక్టర్. వీటిలో మునుపటి మూడు పథకాలు ఉన్నాయి.

ఆర్టిసనల్. హస్తకళ పథకం పరిధి పరిమితం మరియు 30m మించకూడదు.

అత్యంత సాధారణంగా ఉపయోగించే కలెక్టర్ పథకం.

గాలి ప్రసరణ స్వభావం

గాలి ప్రసరణ స్వభావం

- ప్రత్యక్ష ప్రవాహం. అటువంటి ఆకాంక్ష వ్యవస్థలలో, గాలి, దుమ్ము-సేకరించే యూనిట్లో దుమ్ము నుండి శుభ్రం చేయబడిన తర్వాత, వాతావరణంలోకి విడుదల చేయబడుతుంది.

- రీసర్క్యులేషన్. ఈ ఆకాంక్ష వ్యవస్థలలో, గాలి, దుమ్ము సేకరణ యూనిట్లో శుభ్రపరిచిన తర్వాత, పూర్తిగా లేదా పాక్షికంగా తిరిగి ఉపయోగించబడుతుంది, అంటే, అది గదికి తిరిగి వస్తుంది. ఇది వేడి ఖర్చులను తగ్గించడానికి సహాయపడుతుంది, ఎందుకంటే ఇది ఉష్ణ నష్టాన్ని తగ్గిస్తుంది.

ఆకాంక్ష ప్రక్రియ

ఆకాంక్ష పరికరం గాలి తీసుకోవడం అందిస్తుంది, ఇది దుమ్ము మరియు హానికరమైన పదార్ధాలతో కలుషితమవుతుంది. ఆకాంక్ష రేటు ఎంచుకున్న సిస్టమ్ మరియు దాని ప్రధాన భాగాలపై ఆధారపడి ఉంటుంది. రాపిడ్ ఆక్సిజన్ ప్యూరిఫైయర్ అనేది గదిలో సరైన గాలి ప్రవాహాన్ని నిర్ధారించే స్వీయ-నియంత్రణ ఆకాంక్ష మరియు వడపోత వ్యవస్థ.

ఆకాంక్ష అనేది ప్రధాన ఉత్పత్తి నుండి ఉత్పన్నమయ్యే దుమ్ము మరియు వాయువును తొలగించే ఒక సాధారణ ప్రక్రియ.

ఉత్పత్తి గదిలోని కొన్ని భాగాలలో వెంటిలేషన్ వ్యవస్థను ఆపివేయవచ్చు సాధారణ శుభ్రపరిచే గని నుండి. కవాటాలు మరియు అభిమానుల సంఖ్య పరికరాలు లేదా ఇతర పరికరాలు ఉన్న గది యొక్క కాలుష్యం యొక్క డిగ్రీపై ఆధారపడి ఉంటుంది. ఆస్పిరేషన్ యూనిట్ గది నుండి గాలి ద్రవ్యరాశిని నిరంతరం తీసుకోవడంతో సరిగ్గా పనిచేస్తుంది. ఎమర్జెన్సీ బ్రేక్డౌన్లు లేదా సిస్టమ్ వైఫల్యం సంభవించినప్పుడు ప్రతి ఆరు నెలలకు ఒకసారి సిస్టమ్ పర్యవేక్షించబడుతుంది.

ఆకాంక్ష పరికరం గాలి వాహికలోకి ప్రవేశిస్తుంది, ఇది భవనంలో పూర్తి గాలి వడపోతను అందిస్తుంది. ఆశించిన రేటు వ్యవస్థాపించిన పరికరం యొక్క శక్తిపై ఆధారపడి ఉంటుంది.ఎయిర్ మాస్ యొక్క నాణ్యత ప్రతిరోజూ వర్క్షాప్లో లేదా ఎంటర్ప్రైజ్లో ఉండే కార్మికులు మరియు నిర్వహణ సిబ్బంది శ్రేయస్సును నిర్ణయిస్తుంది.

సంస్థలో పనిచేసే కార్మికులు మరియు నిర్వహణ సిబ్బంది శ్రేయస్సు గాలి ద్రవ్యరాశి నాణ్యతపై ఆధారపడి ఉంటుంది.

వెంటిలేషన్ యొక్క కాంపోనెంట్ భాగాలు వాయు ద్రవ్యరాశిని తీసుకోవడం మరియు ప్రాంగణం నుండి దుమ్మును తొలగిస్తాయి. శుద్ధి చేయబడిన ఆక్సిజన్ రివర్స్ ప్రారంభం స్వయంచాలకంగా జరుగుతుంది. భవిష్యత్ వర్క్షాప్ రూపకల్పన మొత్తం మరియు సంక్లిష్టమైన నిర్మాణంగా, గాలి వాహిక యొక్క లేఅవుట్ లేకుండా పూర్తి కాదు. మన్నించదగిన పని దశలో ఆకాంక్ష రేటు లెక్కించబడుతుంది.

ఆకాంక్ష మొక్కల కోసం పరికరాలు

చెక్క పని దుకాణంలో మోనోబ్లాక్ చూషణ

చెక్క పని దుకాణంలో మోనోబ్లాక్ చూషణ

ప్రతి నిర్దిష్ట వర్క్షాప్ కోసం, గదిలో గాలి ప్రవాహాన్ని సృష్టించే మరియు నియంత్రించే వెంటిలేషన్ సిస్టమ్ మరియు వర్క్షాప్ యొక్క గాలి ప్రదేశంలోకి లేదా వాతావరణంలోకి ప్రవేశించే ముందు అతి చిన్న ఘన కణాలను నేరుగా తొలగించడంలో నిమగ్నమైన ఆకాంక్ష యూనిట్లు రెండూ ఉంటాయి. సంయుక్తంగా అభివృద్ధి చేశారు.

లోతైన గాలి ఆకాంక్ష యూనిట్లు రెండు రకాలు:

- మోనోబ్లాక్, పొడి ధూళి కణాల ఎంపిక, సేకరణ మరియు పారవేయడం కోసం ఒక సంవృత ప్రక్రియతో పూర్తిగా స్వయంప్రతిపత్త సంస్థాపన సృష్టించబడినప్పుడు. అందువలన, ఇది సాధారణంగా ఒకటి లేదా అంతకంటే ఎక్కువ అభిమానులు, ఫిల్టర్లు మరియు ఎంచుకున్న వ్యర్థాల ఏకాగ్రత కోసం ఒక ప్రత్యేక కంటైనర్ను కలిగి ఉంటుంది.

- మాడ్యులర్, ఒకే వ్యవస్థను వేర్వేరు కార్యాలయాలకు అనుసంధానించబడిన గాలి నాళాలు, తక్కువ మరియు అధిక పీడన అభిమానులు, విభజనలు, వ్యర్థాలను సేకరించి నిల్వ చేయడానికి కంటైనర్లతో రూపొందించినప్పుడు. ఇటువంటి వ్యవస్థలు ప్రత్యేక వర్క్షాప్ కోసం మరియు ప్లాంట్ యొక్క మొత్తం ఉత్పత్తి సౌకర్యాల కోసం సృష్టించబడతాయి.

ఆకాంక్ష మొక్కల ప్రధాన పరికరాలు:

- తుఫానులు.ఇది రెండు-ఛాంబర్ వెంటిలేషన్ పరికరం, ఇది సెంట్రిఫ్యూగల్ ఎయిర్ రేర్ఫాక్షన్ యొక్క అధిక స్థాయిని సృష్టిస్తుంది: పెద్ద కణాలు బయటి గదిలో కేంద్రీకృతమై ఉంటాయి మరియు చిన్న కణాలు లోపలి ఉపరితలంపై పేరుకుపోతాయి.

- వడపోత స్లీవ్లు మరియు పైప్లైన్లు. వాటి గుండా వెళుతున్నప్పుడు, కలుషితమైన గాలి ప్రవాహం వారి గోడలపై ఘన చేరికలలో గణనీయమైన భాగాన్ని కోల్పోతుంది.

- ఫిల్టర్లు మరియు స్థిరనివాసులు. అవి వాతావరణ తుఫానులకు బదులుగా మరియు వెంటిలేషన్కు పరివర్తన సమయంలో పైప్లైన్లలో రెండింటినీ వ్యవస్థాపించవచ్చు.

- పెద్ద కణాలు మరియు మెటల్ చిప్స్ కోసం క్యాచర్లు. వారు నేరుగా కార్యాలయానికి సమీపంలో ఇన్స్టాల్ చేయబడతారు, ఉదాహరణకు, యంత్రాల పక్కన.

- ప్రెస్ మరియు వృధా కంటైనర్లు.

సిస్టమ్ గణన

ఆకాంక్ష వ్యవస్థ యొక్క ఆపరేషన్ ప్రభావవంతంగా ఉండటానికి, దాని సరైన గణనను తయారు చేయడం అవసరం. ఇది అంత తేలికైన పని కాదు కాబట్టి, విస్తృతమైన అనుభవం ఉన్న నిపుణులచే ఇది చేయాలి.

గణనలు తప్పుగా తయారు చేయబడితే, అప్పుడు సిస్టమ్ సాధారణంగా పనిచేయదు, మరియు చాలా డబ్బు తిరిగి పని చేయడానికి ఖర్చు చేయబడుతుంది.

అందువల్ల, సమయం మరియు డబ్బును రిస్క్ చేయకుండా ఉండటానికి, ఆకాంక్ష మరియు వాయు రవాణా వ్యవస్థల రూపకల్పన ప్రధాన పని అయిన నిపుణులకు ఈ విషయాన్ని అప్పగించడం మంచిది.

లెక్కించేటప్పుడు, మీరు చాలా అంశాలను పరిగణనలోకి తీసుకోవాలి. వాటిలో కొన్నింటిని మాత్రమే పరిశీలిద్దాం.

- మేము ప్రతి ఆకాంక్ష పాయింట్ వద్ద గాలి ప్రవాహం మరియు ఒత్తిడి నష్టాన్ని నిర్ణయిస్తాము. ఇవన్నీ సూచన సాహిత్యంలో చూడవచ్చు. అన్ని ఖర్చులను నిర్ణయించిన తర్వాత, ఒక గణన నిర్వహించబడుతుంది - మీరు వాటిని సంకలనం చేయాలి మరియు గది వాల్యూమ్ ద్వారా విభజించాలి.

- రిఫరెన్స్ సాహిత్యం నుండి, మీరు వివిధ పదార్థాల కోసం ఆకాంక్ష వ్యవస్థలో గాలి వేగం గురించి సమాచారాన్ని తీసుకోవాలి.

- దుమ్ము కలెక్టర్ రకం నిర్ణయించబడుతుంది. నిర్దిష్ట ధూళిని సేకరించే పరికరం యొక్క నిర్గమాంశ పనితీరును తెలుసుకోవడం ద్వారా ఇది చేయవచ్చు.పనితీరును లెక్కించేందుకు, మీరు అన్ని ఆకాంక్ష పాయింట్ల వద్ద గాలి ప్రవాహాన్ని జోడించాలి మరియు ఫలిత విలువను 5 శాతం పెంచాలి.

- నాళాల వ్యాసాలను లెక్కించండి. ఇది గాలి కదలిక వేగం మరియు దాని ప్రవాహం రేటును పరిగణనలోకి తీసుకొని పట్టికను ఉపయోగించి చేయబడుతుంది. వ్యాసం ప్రతి విభాగానికి వ్యక్తిగతంగా నిర్ణయించబడుతుంది.

ఈ చిన్న కారకాల జాబితా కూడా ఆకాంక్ష వ్యవస్థను లెక్కించడంలో సంక్లిష్టతను సూచిస్తుంది. మరింత సంక్లిష్టమైన సూచికలు కూడా ఉన్నాయి, వీటిని ప్రత్యేకమైన ఉన్నత విద్య మరియు పని అనుభవం ఉన్న వ్యక్తి మాత్రమే లెక్కించవచ్చు.

ఆధునిక ఉత్పత్తి పరిస్థితులలో ఆకాంక్ష కేవలం అవసరం. ఇది పర్యావరణ అవసరాలకు అనుగుణంగా మరియు సిబ్బంది ఆరోగ్యాన్ని నిర్వహించడానికి మిమ్మల్ని అనుమతిస్తుంది.