- బావులను చంపడానికి భద్రతా చర్యలు.

- ప్యాకింగ్ టెక్నాలజీలు

- ప్యాకింగ్ పరికరాలు

- ఒక-దశ ప్లగింగ్

- రెండు-దశ లేదా రెండు-చక్రాల సిమెంటింగ్

- లిక్విడేషన్ సమయంలో బాగా ప్లగ్ చేయడం

- ప్లగ్గింగ్ రకాల వివరణ

- సిమెంట్ స్లర్రి బావిలోకి ఎలా ప్రవేశిస్తుంది

- బాగా సిమెంటింగ్ సాంకేతిక ప్రక్రియ

- సిమెంటింగ్ ప్రక్రియ

- డిశ్చార్జ్ ఫీచర్లు

- టూల్స్ మరియు మెటీరియల్స్:

- రక్షిత పొర యొక్క గట్టిపడటం మరియు దాని నాణ్యతను తనిఖీ చేసే వ్యవధి

- బాగా సిమెంటింగ్ పద్ధతులు;

- పరిష్కారం యొక్క సరైన తయారీ

- అంశంపై తీర్మానాలు మరియు ఉపయోగకరమైన వీడియో

బావులను చంపడానికి భద్రతా చర్యలు.

6.1 బాగా చంపడం కావచ్చు

మరమ్మత్తు కోసం బావిని అంగీకరించడంపై ద్వైపాక్షిక చట్టం అమలు చేసిన తర్వాత మాత్రమే ప్రారంభమైంది

(KRS బ్రిగేడ్ యొక్క ఫోర్మాన్ మరియు PDNG, TsPPD ప్రతినిధి).

6.2 బాగా చంపడం

KRS మాస్టర్ సూచనల మేరకు ఉత్పత్తి చేయబడింది. పథకం లేకుండా బావిని చంపేస్తున్నారు

నిషేధించబడింది.

6.3 బాగా చంపడం

సాధారణంగా పగటిపూట జరుగుతుంది. ప్రత్యేక సందర్భాలలో, జామింగ్

బావి యొక్క వెలుతురు లేనప్పుడు రాత్రిపూట నిర్వహించవచ్చు

26 కంటే తక్కువ హాచ్.

6.4 ప్లేగ్రౌండ్ పరిమాణం

40x40 m, యూనిట్లు వ్యవస్థాపించబడిన వాటి నుండి తప్పనిసరిగా విముక్తి పొందాలి

విదేశీ వస్తువులు, శీతాకాలంలో మంచు నుండి.

6.5జామింగ్ ముందు

తనిఖీ చేయడం అవసరం: అన్ని గేట్ వాల్వ్లు మరియు ఫ్లేంజ్ కనెక్షన్ల సర్వీస్బిలిటీ ఆన్

వెల్హెడ్ పరికరాలు; ఒక వాహిక యొక్క ఉనికి

బావి నుండి మీటరింగ్ యూనిట్ వరకు మరియు దాని వద్ద ప్రవాహ రేఖ వెంట ద్రవం

కారణాలు స్పష్టంగా మరియు తొలగించబడే వరకు బావి వద్ద పనిచేయడం ఆపండి.

6.6 వాషింగ్ యూనిట్ మరియు

ట్యాంక్ ట్రక్కులు గాలి వైపు కనీసం దూరంలో ఉండాలి

బావి నుండి 10 మీ. అదే సమయంలో, యూనిట్ మరియు ట్యాంకర్ల క్యాబిన్ తప్పనిసరిగా ఉండాలి

వెల్హెడ్ నుండి దూరంగా ఎదురుగా, యూనిట్ యొక్క ఎగ్సాస్ట్ పైపులు

మరియు ట్యాంక్ ట్రక్కులు తప్పనిసరిగా స్పార్క్ అరెస్టర్లతో అమర్చబడి ఉండాలి, వాటి మధ్య దూరం

తప్పనిసరిగా కనీసం 1.5 మీ.

ఫ్లషింగ్ యూనిట్, తప్ప

అదనంగా, ఇది భద్రత మరియు నాన్-రిటర్న్ వాల్వ్లతో అమర్చబడి ఉండాలి.

6.7 నిశ్శబ్దం ప్రక్రియలో

అలాగే యూనిట్ లేదా వెల్హెడ్ పైపింగ్లోని ఏదైనా యూనిట్లను బిగించడం నిషేధించబడింది

బావులు మరియు పైపులైన్లు. స్థిరమైన పర్యవేక్షణ ఉండాలి:

పీడన గేజ్ల రీడింగ్లు, పైపింగ్ లైన్ వెనుక, వ్యక్తుల స్థానం వెనుక. ఒత్తిడి గేజ్లు

పంపింగ్ యూనిట్ మరియు బావి యొక్క ప్రవాహ రేఖపై తప్పనిసరిగా ఇన్స్టాల్ చేయాలి.

6.8 బావులు చంపేటప్పుడు

చంపే ద్రవం యొక్క పంపింగ్ ఒత్తిడి ఒత్తిడి పరీక్ష యొక్క ఒత్తిడిని మించకూడదు

ఈ బావి యొక్క ఉత్పత్తి స్ట్రింగ్.

6.9 ఫ్లషింగ్ యొక్క వేరుచేయడం

ఉత్సర్గ లైన్లోని ఒత్తిడిని తగ్గించిన తర్వాత మాత్రమే లైన్లను ప్రారంభించాలి

వాతావరణ. అదే సమయంలో, బావి వైపు నుండి X-mas చెట్టు మీద గేట్ వాల్వ్

మూసి వేయాలి.

6.10 పట్ట భద్రత తర్వాత

బాగా చంపే కార్యకలాపాలలో, కవాటాలు తప్పనిసరిగా మూసివేయబడాలి, చుట్టుపక్కల ప్రాంతం

బావి శుభ్రం చేయబడింది, చనిపోయిన బావి మరమ్మత్తు కోసం వేచి ఉండాలి

36 గంటలకు పైగా.

ఇక తో

మరమ్మత్తు ఆశించి బావి యొక్క పనికిరాని సమయం, బావిని మళ్లీ చంపాలి

మరమ్మత్తు పని ప్రారంభం.

6.11అన్నీ ముగిసిన తర్వాత

బాగా చంపే ఆపరేషన్లు, "బాగా చంపే చట్టం" రూపొందించబడింది.

నిశ్శబ్దం చేసే చర్యలో

బావులు సూచించబడాలి:

- బావిని చంపిన తేదీ;

- కిల్ ద్రవం యొక్క నిర్దిష్ట గురుత్వాకర్షణ;

- చక్రాల ద్వారా ద్రవాన్ని చంపే పరిమాణం;

- జామింగ్ చక్రాల ప్రారంభం మరియు ముగింపు సమయం;

- చంపే ద్రవాన్ని పంపింగ్ చేసే ప్రారంభ మరియు చివరి ఒత్తిడి.

6.12. "బావిని చంపే చర్య" సంతకం (తో

చంపే ద్రవం యొక్క నిర్దిష్ట గురుత్వాకర్షణ మరియు పరిమాణాన్ని సూచిస్తుంది), ఉత్పత్తి చేసిన వ్యక్తి

వర్క్ఓవర్ టీం యొక్క ఫోర్మాన్ మరియు యూనిట్ యొక్క మెషినిస్ట్ ద్వారా బాగా చంపబడ్డాడు.

వర్తింపు కోసం బాధ్యత సూచనలు.

7.1 తయారీ కోసం

బావిని చంపడానికి ప్యాడ్ మరియు బావి యొక్క భూభాగం TsDNG, TsPPD యొక్క ఫోర్మాన్ యొక్క బాధ్యత.

7.2 ప్రామాణికత కోసం

ప్రస్తుత రిజర్వాయర్ పీడనంపై డేటా, బావిని చంపే సమయంలో, అనుగుణంగా ఉంటుంది

భౌగోళిక సేవ TsDNG, TsPPD.

7.3 సమ్మతి కోసం

లెక్కించిన విలువకు చంపే ద్రవం యొక్క నిర్దిష్ట గురుత్వాకర్షణ - టాస్క్ ప్లాన్లో పేర్కొనబడింది

బావిని చంపడానికి, బావిని సిద్ధం చేయడానికి పూర్తి స్థాయి పనిని నిర్వహించండి

చంపడం, బాగా చంపే సాంకేతికత మరియు భద్రతా చర్యలకు అనుగుణంగా ఉన్నప్పుడు

బావిని చంపడం వర్క్ఓవర్ టీమ్ ఫోర్మాన్ బాధ్యత.

అనుబంధం 1

R A S X O D

పదార్థాలు

వంట కోసం అవసరమైన ఒక క్యూబిక్ మీటర్ చంపే ద్రవం సంబంధిత

సాంద్రత.

పరిష్కారం ద్రవ

– 1.01 g/cm3 సాంద్రత కలిగిన సెనోమానియన్ నీరు.

| సాంద్రత | NaCl మొత్తం, kg | సాంద్రత | NaCl మొత్తం, kg |

| 1.02 1.03 1.04 1.05 1.06 1.07 1.08 1.09 1.10 | 19 38 56 75 94 113 132 151 170 | 1.11 1.12 1.13 1.14 1.15 1.16 1.17 1.18 | 188 207 226 245 264 283 302 321 |

| కిల్లింగ్ ద్రవ సాంద్రత, g/cm3 | CaCl మొత్తం2, కిలొగ్రామ్ | ||

| తాజాగా | సెనోమానియన్ | వాణిజ్యపరమైన | |

| 1.19 1.20 1.21 1.22 1.23 1.24 1.25 1.26 1.27 1.28 |

అనుబంధం 2

వాల్యూమ్

రింగ్

స్థలం ఆధారపడి ఉంటుంది

ఉత్పత్తి తీగల వ్యాసం నుండి

మరియు

బావిలోకి గొట్టాలను తగ్గించారు.

| వాల్యూమ్ | |||

| అవరోహణ లోతు పంప్ (గొట్టాలు), m | NKT-60 | NKT-73 | NKT-89 |

| వద్ద | |||

| 800 1 000 1 200 1 400 | 8.68 10.85 13.02 15.19 | 7.50 9.38 11.26 13.13 | 5.86 7.32 8.78 10.25 |

| వద్ద | |||

| 800 1 000 1 200 1 400 | 12.25 15.31 18.37 21.43 | 11.06 13.83 16.60 19.36 | 9.42 11.73 14.11 16.49 |

| వద్ద | |||

| 800 1 000 1 200 1 400 | 4.27 5.34 6.41 7.48 | — — — — | — — — — |

ప్యాకింగ్ టెక్నాలజీలు

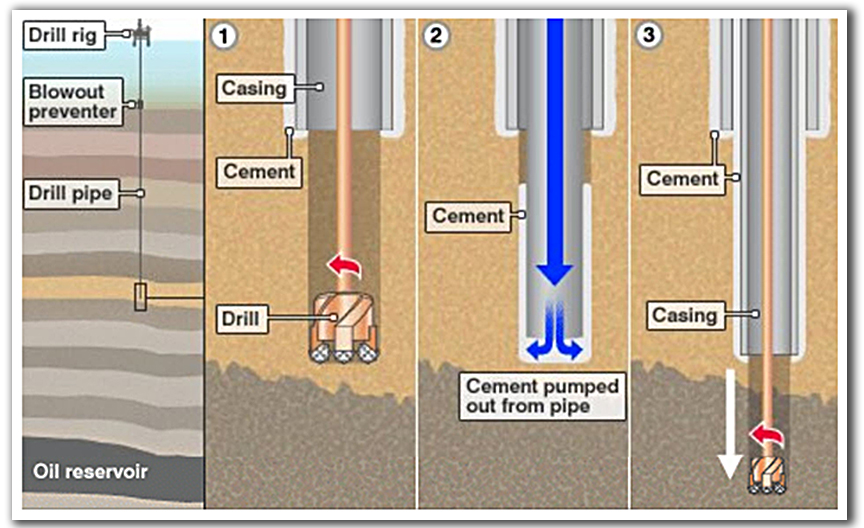

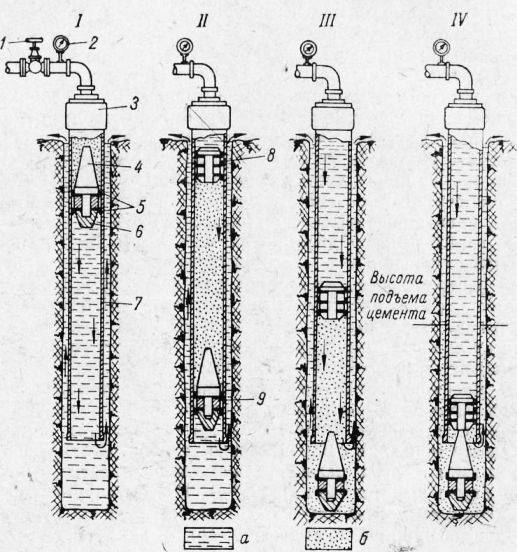

ప్రస్తుతం ఉపయోగిస్తున్న వెల్ సిమెంటింగ్ పద్ధతులు కేసింగ్ స్ట్రింగ్ వెనుక ఉన్న ప్రదేశానికి సిమెంటింగ్ (ప్లగింగ్) మిశ్రమాల సరఫరాలో మరియు ఉపయోగించిన ప్రక్రియ పరికరాలలో తేడాలను కలిగి ఉన్నాయి.

పూర్తయిన మిశ్రమాలను పంపింగ్ చేయడానికి క్రింది పథకాలు ఉన్నాయి:

ప్రత్యక్ష పథకం. ఈ పథకం ప్రకారం ఇంజెక్షన్ సమయంలో, మిశ్రమం నేరుగా కేసింగ్ స్ట్రింగ్లోకి మృదువుగా ఉంటుంది, ఇది "షూ" కు దిగి, యాన్యులస్లోకి వెళ్లి బావికి దిగువ నుండి పైకి నింపుతుంది.

రివర్స్ పథకం. సిమెంటింగ్ నేరుగా యాన్యులస్లోకి ఇవ్వబడుతుంది, నింపడం పై నుండి క్రిందికి జరుగుతుంది.

పెద్ద-స్థాయి డ్రిల్లింగ్ సమయంలో, ప్రత్యక్ష పథకం చాలా తరచుగా ఉపయోగించబడుతుంది మరియు ఈ ప్రక్రియ ఒక చక్రంలో నిర్వహించబడుతుంది, ఈ సమయంలో అవసరమైన మొత్తం సిమెంట్ మిశ్రమం సరఫరా చేయబడుతుంది.

ప్యాకింగ్ పరికరాలు

బాగా సిమెంటింగ్ పరికరాలు క్రింది విధంగా ఉండాలి:

- సిమెంటింగ్ యూనిట్, ఇది పరిష్కారాల మిక్సింగ్ మరియు ఒత్తిడిలో బావుల్లోకి వారి సరఫరాను నిర్ధారిస్తుంది;

- సిమెంటింగ్ యూనిట్ వలె అదే ప్రయోజనం యొక్క మిక్సింగ్ యూనిట్;

- సిమెంటింగ్ తల, దాని సహాయంతో బావి బోర్ కొట్టుకుపోతుంది మరియు దాని గోడలు ప్లగ్ చేయబడతాయి;

- పోయడం ప్లగ్స్, ఇది రెండు-దశల కార్బరైజింగ్ ప్రక్రియ విషయంలో స్టాప్లుగా ఉపయోగించబడుతుంది;

- మిక్సింగ్ డిస్ట్రిబ్యూటర్లు, మెటల్ గొట్టాలు, అధిక పీడన కవాటాలు వంటి ఇతర పరికరాలు.

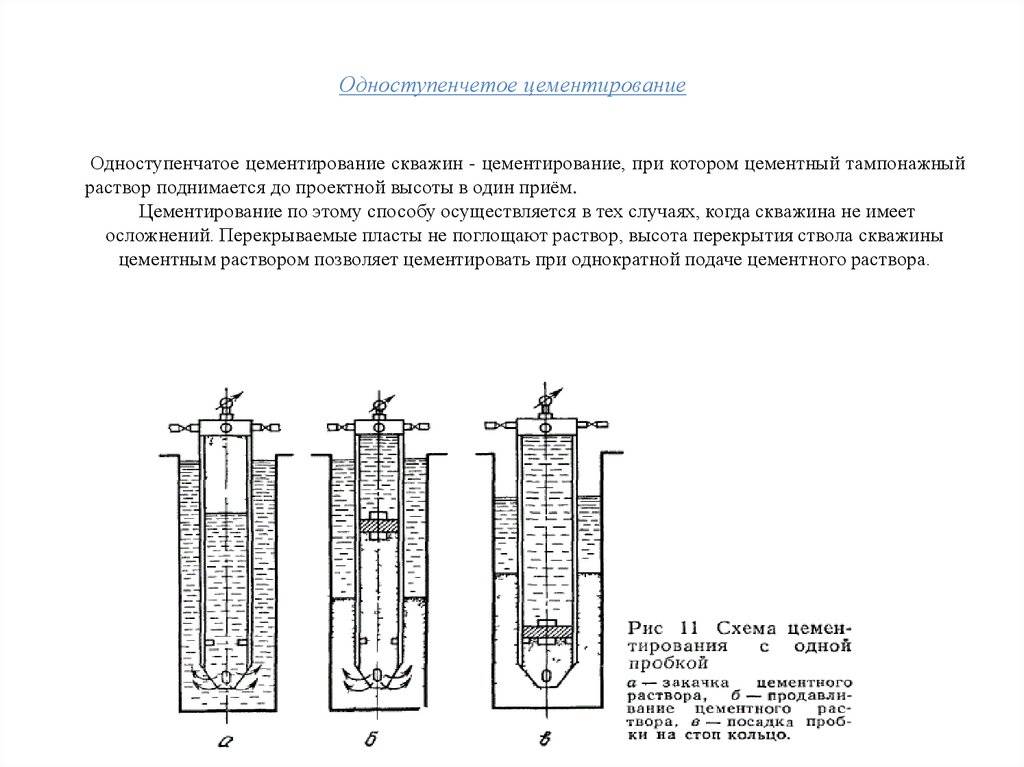

ఒక-దశ ప్లగింగ్

గృహ నీటి బావుల సిమెంటులో బావుల సింగిల్-స్టేజ్ సిమెంటింగ్ విస్తృతంగా మారింది. అదే సమయంలో, ఓవర్ప్రెషర్ సిమెంట్ మిశ్రమం ట్రక్ చట్రం లేదా దగ్గరి దూరంలో ఉన్న స్థిర ప్లాట్ఫారమ్పై వ్యవస్థాపించిన యూనిట్ల ద్వారా వార్షికంగా సరఫరా చేయబడుతుంది. సిమెంట్ మిశ్రమం స్ట్రింగ్ క్రిందికి కదులుతుంది, దిగువకు చేరుకుంటుంది మరియు ఆపై మొత్తం యాన్యులస్ను నింపుతుంది.

ఒక నిర్దిష్ట ఉంది బాగా సిమెంటింగ్ టెక్నాలజీ. సిమెంటింగ్ చేయడానికి ముందు, అవి ఫ్లష్ చేయబడతాయి మరియు దిగువ ప్లగ్ కేసింగ్ స్ట్రింగ్లో స్టాపర్గా స్థిరంగా ఉంటుంది. అప్పుడు, ఒక కాంక్రీట్ పంప్ సహాయంతో, మిశ్రమం సరఫరా చేయబడుతుంది. బారెల్ క్రిందికి దిగి, మిశ్రమం ప్లగ్పై నొక్కి, దానిని కాలమ్ యొక్క "షూ"కి ముందుకు తీసుకువెళుతుంది. ఆ తరువాత, ఎగువ ప్లగ్ కాలమ్లో ఉంచబడుతుంది మరియు విబ్రోప్రెస్ సహాయంతో మిశ్రమాన్ని కుదించే ప్రక్రియ బావిలోకి అదనపు మొత్తంలో మిశ్రమాన్ని ఏకకాలంలో పంపింగ్ చేయడంతో ప్రారంభమవుతుంది.

ఎగువ ప్లగ్ దిగువన ఉన్న ప్లగ్ను తాకినప్పుడు, ద్రావణాన్ని మూసివేసే ప్రక్రియ పూర్తయినట్లు మరియు సరఫరా చేయబడిన అన్ని ద్రావణాలు కేసింగ్ స్ట్రింగ్ వెనుక ఖాళీని నింపినట్లు పరిగణించబడుతుంది. సిమెంటేషన్ ప్రక్రియ పూర్తయిన తర్వాత, మోర్టార్ పూర్తిగా పటిష్టం చేయడానికి 48 గంటల వరకు అనుమతించబడుతుంది. సాధారణ రంధ్రం జ్యామితితో నిస్సార బావుల కోసం సింగిల్-స్టేజ్ ప్లగ్గింగ్ ఉపయోగించబడుతుంది. ఈ పద్ధతి యొక్క ప్రధాన ప్రతికూలత ఏమిటంటే, పరిష్కారం కాలమ్ యొక్క "షూ" కి చేరుకున్నప్పుడు సమయాన్ని గుర్తించడం అసాధ్యం.

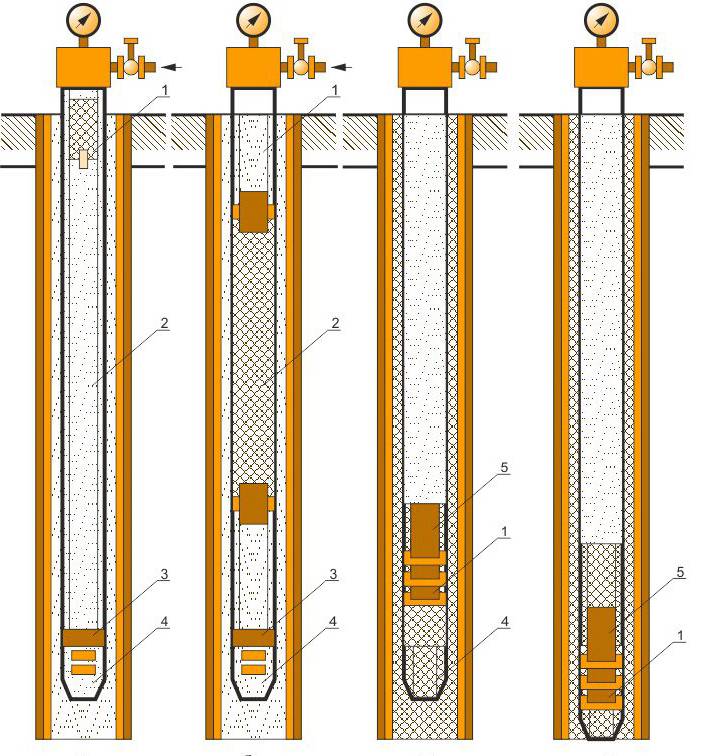

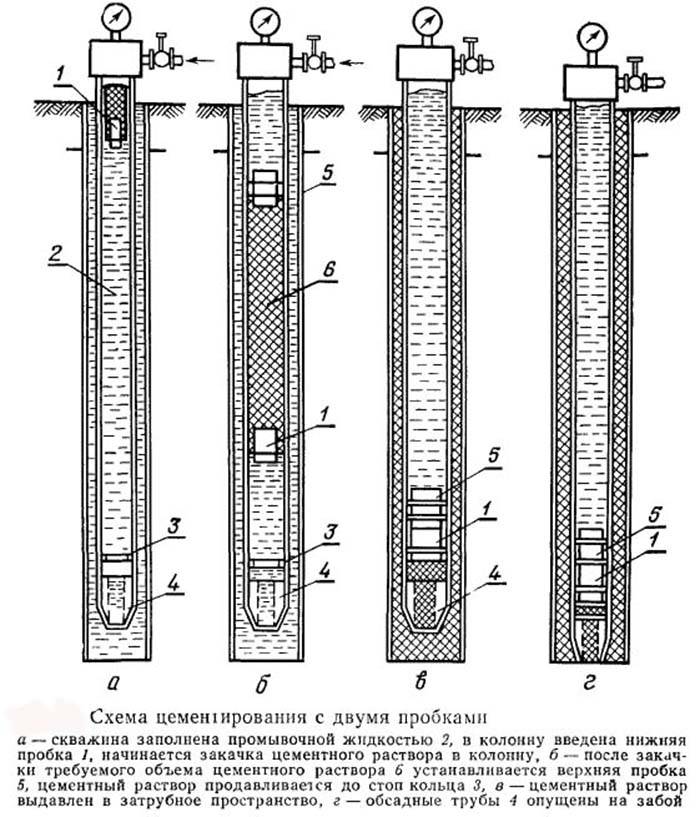

రెండు-దశ లేదా రెండు-చక్రాల సిమెంటింగ్

రెండు-దశల బావి సిమెంటింగ్ ప్రత్యేకంగా చమురు-బేరింగ్ మూలాలను పూయడానికి రూపొందించబడింది. అధిక సామర్థ్యం గల ప్రాసెసింగ్ పరికరాలు అవసరం, ఈ ప్లగ్గింగ్ పద్ధతి చాలా అరుదుగా ఉపయోగించబడుతుంది.

సాధారణంగా, పద్ధతి క్రింది పరిస్థితులలో ఉపయోగించబడుతుంది:

- సిమెంట్ మిశ్రమం చాలా తక్కువ సమయంలో గట్టిపడినప్పుడు, ఒక సమయంలో కేసింగ్ వెనుక ఉన్న స్థలాన్ని పూరించడానికి అసాధ్యం;

- కేసింగ్ స్ట్రింగ్ వెనుక ఉన్న స్థలాన్ని అనేక విభాగాలుగా విభజించడం అవసరం;

- పెద్ద లోతు, ఇది మిశ్రమాన్ని సరఫరా చేయడానికి అవసరమైన చాలా అధిక పీడనం కారణంగా ప్లగ్గింగ్ను అనుమతించదు.

రెండు-దశల ప్లగ్గింగ్ పద్ధతిలో ప్లగ్గింగ్ మిశ్రమం రెండు చక్రాలలో సరఫరా చేయబడుతుంది. మొదటి చక్రంలో, యాన్యులస్లో కొంత భాగాన్ని మాత్రమే నింపే మిశ్రమం మొత్తం పంపబడుతుంది. మిశ్రమం పటిష్టమైన తర్వాత, కనీసం 13 గంటల తర్వాత, యాన్యులస్ను పూర్తిగా పూరించడానికి మిశ్రమం యొక్క మిగిలిన అవసరమైన మొత్తం సరఫరా చేయబడుతుంది.

లిక్విడేషన్ సమయంలో బాగా ప్లగ్ చేయడం

తాజా లోపల, అన్నింటిలో మొదటిది, క్రిమిసంహారకతను నిర్వహించడం అవసరం, వాస్తవం ఏమిటంటే బాక్టీరియా బావిలో ఏర్పడుతుంది, ఇది తమను తాము శుభ్రం చేసుకోవాలి. దీన్ని చేయడానికి, ఉదాహరణకు, బ్లీచ్ ఒక నిర్దిష్ట వాల్యూమ్లో బావిలోకి పంప్ చేయబడుతుంది మరియు సరిగ్గా అదే వాల్యూమ్ తిరిగి పంపబడుతుంది. బావిని కలుషితం చేసిన తరువాత, దాని చుట్టూ ఉన్న భౌగోళిక వాతావరణాన్ని పునరుద్ధరించడం ప్రారంభించాల్సిన అవసరం ఉంది. ఇది లేయర్ కేక్ను పోలి ఉంటుంది, మీరు దీన్ని చాలా సరళీకృతం చేస్తే, మీరు అన్ని పొరలను రెండు ప్రధాన రకాలుగా తగ్గించవచ్చు:

-

మొదటిది నీటిని కలిగి ఉన్న మరియు నిర్వహించే రకం. ఈ రకాన్ని అక్విఫెర్ అంటారు;

- హోరిజోన్ రెండవ రకం, ఇది నీటిని కలిగి ఉండదు లేదా నిర్వహించదు. దీనిని వాటర్ప్రూఫ్ అంటారు.

జలాశయాలు ఉన్న విరామాలలో, ఇసుక మరియు కంకర నిండి ఉంటుంది మరియు అది అలా కాకుండా, ప్రతి జలాశయం యొక్క వడపోత పారామితులను పునరుద్ధరించే నిష్పత్తిలో మరియు నీటి నిరోధక పొరలు ఉన్న విరామాలలో నింపబడుతుంది. కాంక్రీట్ చేయబడినవి.

ప్లగ్గింగ్ రకాల వివరణ

మేము భౌగోళిక కారణాలను మరింత వివరంగా పరిశీలిస్తే, ఈ సందర్భంలో, నీరు తీసుకోవడం దాని పాత్రను నెరవేర్చడం మానేస్తుందని మేము చెప్పగలం, ఇది చాలా తరచుగా భౌగోళిక ప్రక్రియల పర్యవసానంగా మారుతుంది. సాంకేతిక కారణాలు - నీటి తీసుకోవడం చాలా కాలం పాటు నిర్వహించబడనప్పుడు ఇది జరుగుతుంది.

ప్రత్యామ్నాయంగా, డ్రిల్లింగ్ సమయంలో సాంకేతిక ప్రమాణాల ఉల్లంఘన ఉండవచ్చు. పని సరికాని పదార్థాలను ఉపయోగించి నిర్వహించబడవచ్చు, మరమ్మతులు చాలా కాలం పాటు నిర్వహించబడలేదు మరియు నిర్వహణ నిర్వహించబడలేదు. తాత్కాలిక ఉపయోగం కోసం నీటిని తీసుకోవడం నిర్మించిన సందర్భంలో బావుల ప్లగ్గింగ్ కూడా జరుగుతుంది.

సిమెంట్ స్లర్రి బావిలోకి ఎలా ప్రవేశిస్తుంది

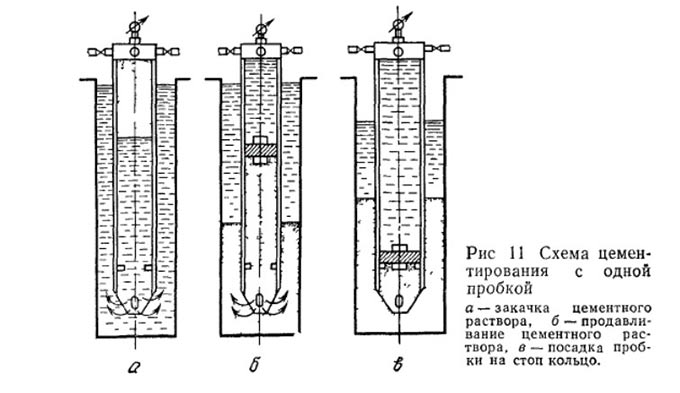

యాన్యులస్కు పరిష్కారాన్ని సరఫరా చేయడానికి అనేక ప్రధాన మార్గాలు ఉన్నాయి. సిమెంట్ స్లర్రీ నేరుగా కేసింగ్లోకి పోస్తే, ఈ పద్ధతిని డైరెక్ట్ అంటారు. అప్పుడు బావి యొక్క దిగువ భాగాన్ని నెమ్మదిగా నింపడం జరుగుతుంది, ఇది యాన్యులస్లోకి వెళుతుంది, దానిని నింపుతుంది. ఇది సాధారణంగా ఉపయోగించే డెలివరీ రకం. సిమెంట్ స్లర్రి మాస్ మొత్తాన్ని తనిఖీ చేయడానికి, రెండు ప్రత్యేక ప్లగ్లు ఉపయోగించబడతాయి. ఈ ప్లగ్స్ యొక్క ఆపరేషన్ యొక్క సారాంశం ఏమిటంటే, ఒక పరిష్కారం సరఫరా చేయబడినప్పుడు, ఒక నిర్దిష్ట ఒత్తిడిలో అదనపు ద్రవం పంప్ చేయబడుతుంది, ఎగువ ప్లగ్పై నొక్కడం. ఆ తరువాత, అది పరిష్కారం మరియు బావి యొక్క దిగువ భాగాన్ని నొక్కుతుంది. కేవలం ఒక కార్క్ ఉపయోగించి సులభమైన మార్గం ఉంది. ద్రవ ఒత్తిడిని కొలవడానికి, సాధారణంగా మానిమీటర్ ఉపయోగించబడుతుంది. పరిష్కారం యొక్క రివర్స్ ప్రవాహం కూడా ఉంది, దీనిలో ఇది యాన్యులస్లోకి ప్రవేశిస్తుంది, కానీ తర్వాత కేసింగ్ ద్వారా దిగుతుంది.

ఒక దశలో సిమెంటింగ్ వంటి సిమెంటింగ్ రకం కూడా ఉంది.దీనిని ఉపయోగించినప్పుడు, దాదాపు మొత్తం పరిష్కారం యొక్క మొత్తం భాగం ఒకేసారి వెళుతుంది. ఈ రూపంలో, ప్రత్యక్ష ఫీడ్ మూలకాలతో ఒకటి లేదా రెండు ప్లగ్లు కూడా ఉపయోగించబడతాయి.

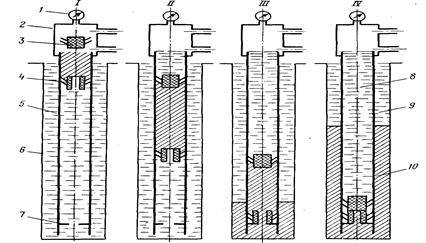

రెండు దశల్లో సిమెంట్ చేసినప్పుడు, కొంచెం ఎక్కువ అనుభవం మరియు సమన్వయం అవసరం. ఈ ఐచ్ఛికం కొంచెం క్లిష్టంగా ఉంటుంది మరియు ఎక్కువ లోతులకు పాక్షికంగా ఉపయోగించబడుతుంది. అటువంటి లోతుల వద్ద, ప్రతిఘటన పెరుగుతుంది, కాబట్టి పైన వివరించిన పద్ధతులలో వలె ప్రతిదీ ఒకేసారి చేయడం చాలా కష్టం. అటువంటి లోతును ఎలాగైనా భర్తీ చేయడానికి, కాలర్ సిమెంటింగ్ పద్ధతి ఉపయోగించబడుతుంది. ఈ కఫ్లు కొన్ని రకాల రింగులను ఏర్పరుస్తాయి, ఇవి క్రమంగా పరిష్కారం యొక్క పురోగతిని పరిమితం చేస్తాయి. ఈ పద్ధతి బావి యొక్క వ్యక్తిగత విభాగాలను క్రమంగా సిమెంటింగ్ చేయడానికి అనుమతిస్తుంది.

బాగా సిమెంటింగ్ సాంకేతిక ప్రక్రియ

డ్రిల్లింగ్ కార్యకలాపాల చివరి దశ బాగా సిమెంటింగ్తో కూడిన ప్రక్రియతో కూడి ఉంటుంది. మొత్తం నిర్మాణం యొక్క సాధ్యత ఈ పనులు ఎంత బాగా నిర్వహించబడుతున్నాయనే దానిపై ఆధారపడి ఉంటుంది. ఈ విధానాన్ని నిర్వహించే ప్రక్రియలో అనుసరించే ప్రధాన లక్ష్యం డ్రిల్లింగ్ ద్రవాన్ని సిమెంట్తో భర్తీ చేయడం, దీనికి మరొక పేరు ఉంది - సిమెంట్ స్లర్రి. సిమెంటింగ్ బావులు ఒక కూర్పు యొక్క పరిచయంను కలిగి ఉంటుంది, అది గట్టిపడాలి, రాయిగా మారుతుంది. ఈ రోజు వరకు, సిమెంటింగ్ బావుల ప్రక్రియను నిర్వహించడానికి అనేక మార్గాలు ఉన్నాయి, వాటిలో సాధారణంగా ఉపయోగించేవి 100 సంవత్సరాల కంటే ఎక్కువ. ఇది సింగిల్-స్టేజ్ కేసింగ్ సిమెంటింగ్, ఇది 1905లో ప్రపంచానికి పరిచయం చేయబడింది మరియు ఈ రోజు కొన్ని మార్పులతో ఉపయోగించబడుతుంది.

సిమెంటింగ్ ప్రక్రియ

ఇంప్లిమెంటేషన్ టెక్నాలజీ బాగా సిమెంటింగ్ ఉంటుంది 5 ప్రధాన రకాల పని: మొదటిది - సిమెంట్ స్లర్రీని కలపడం, రెండవది - కూర్పును బావిలోకి పంపింగ్ చేయడం, మూడవది - ఎంచుకున్న పద్ధతి ద్వారా మిశ్రమాన్ని యాన్యులస్లోకి ఇవ్వడం, నాల్గవది - సిమెంట్ మిశ్రమాన్ని గట్టిపడటం, ఐదవది - తనిఖీ చేయడం ప్రదర్శించిన పని యొక్క నాణ్యత.

పనిని ప్రారంభించే ముందు, సిమెంటింగ్ పథకం రూపొందించబడాలి, ఇది ప్రక్రియ యొక్క సాంకేతిక గణనల ఆధారంగా ఉంటుంది.

మైనింగ్ మరియు భౌగోళిక పరిస్థితులను పరిగణనలోకి తీసుకోవడం చాలా ముఖ్యం; బలపరిచే అవసరం విరామం యొక్క పొడవు; బావి యొక్క రూపకల్పన యొక్క లక్షణాలు, అలాగే దాని పరిస్థితి. ఒక నిర్దిష్ట ప్రాంతంలో అటువంటి పనిని అమలు చేయడంలో గణనలు మరియు అనుభవాన్ని నిర్వహించే ప్రక్రియలో ఉపయోగించాలి

డిశ్చార్జ్ ఫీచర్లు

మిశ్రమాన్ని యాన్యులస్లోకి సరఫరా చేసే వివిధ పద్ధతుల ద్వారా సిమెంటింగ్ చేయవచ్చు, అంతేకాకుండా, పని ప్రక్రియలో వివిధ పరికరాలను ఉపయోగించవచ్చు. సిమెంటింగ్ బావులు మిశ్రమం యొక్క ప్రత్యక్ష సరఫరాను కలిగి ఉండవచ్చు, అటువంటి పథకంలో కేసింగ్ స్ట్రింగ్ యొక్క అంతర్గత ప్రదేశంలోకి సిమెంట్ ప్రవాహాన్ని కలిగి ఉంటుంది, దాని తర్వాత నేరుగా షూకి వెళ్లడం మరియు యాన్యులస్లోకి మరింత ప్రవేశిస్తుంది, అయితే ద్రావణం యొక్క ప్రవాహం దిగువ నుండి పైకి తయారు చేయబడింది. రివర్స్ పథకంతో, ఇంజెక్షన్ పై నుండి క్రిందికి రివర్స్ క్రమంలో నిర్వహిస్తారు.

ఈ సందర్భంలో, బాగా సిమెంటింగ్ ఒక విధానంలో నిర్వహించబడుతుంది, ఈ సమయంలో మిశ్రమాన్ని ప్లగ్ చేయడానికి అవసరమైన వాల్యూమ్ ఒక సమయంలో బలవంతంగా ఉంటుంది.

బావి గణనీయమైన లోతును కలిగి ఉన్నప్పుడు రెండు-దశల సిమెంటింగ్ ఉపయోగించబడుతుంది. సాంకేతిక ప్రక్రియ పరికరాలను ఉపయోగించడం ద్వారా వ్యక్తిగత విరామాలను సీక్వెన్షియల్ ఫిల్లింగ్గా విభజించబడింది.కాలర్ సిమెంటింగ్, పైన పేర్కొన్న పద్ధతులకు విరుద్ధంగా, సిమెంట్ మిశ్రమం యొక్క మార్గం నుండి బావిలో కొంత భాగాన్ని రక్షించడం. రిజర్వాయర్ పొడవున ఉన్న ప్రాంతాన్ని వేరుచేయడానికి కఫ్ మిమ్మల్ని అనుమతిస్తుంది. బావిలో దాచిన నిలువు వరుసలు మరియు విభాగాలు ఉండవచ్చు, వాటి సిమెంటును ప్రత్యేక సమూహంగా వర్గీకరించవచ్చు.

బాగా సిమెంటింగ్ యొక్క అమలు, పని యొక్క ఎంచుకున్న పద్ధతితో సంబంధం లేకుండా, యాన్యులస్ నుండి డ్రిల్లింగ్ ద్వారా ఏర్పడిన పరిష్కారాన్ని బహిష్కరించే లక్ష్యాన్ని అనుసరిస్తుంది, ఇది అక్కడ సిమెంట్ స్లర్రీని ఉంచడం ద్వారా సాధ్యమవుతుంది. సిమెంటింగ్ సిమెంట్ మిశ్రమంతో వెల్బోర్ విరామం యొక్క పూర్తి పూరకాన్ని నిర్ధారిస్తుంది; సిమెంటు కోసం ఉద్దేశించిన విరామంలో సిమెంట్ మిశ్రమం యొక్క వ్యాప్తి ద్వారా డ్రిల్లింగ్ ద్రవం యొక్క తొలగింపు; ఫ్లషింగ్ ద్రవం యొక్క వ్యాప్తి నుండి సిమెంట్ మిశ్రమం యొక్క రక్షణ; సిమెంట్ రాయి ఏర్పడటం, ఇది లోతైన లోడ్ల రూపంలో వివిధ రకాల ప్రభావాలకు గణనీయమైన ప్రతిఘటనతో వర్గీకరించబడుతుంది; బావి యొక్క గోడలకు మరియు కేసింగ్ యొక్క ఉపరితలంపై సిమెంట్ రాయి యొక్క అద్భుతమైన సంశ్లేషణ.

టూల్స్ మరియు మెటీరియల్స్:

- మిశ్రమం మరియు గణనీయమైన ఒత్తిడిలో దాని తదుపరి పంచింగ్ మిక్సింగ్ కోసం రూపొందించిన సిమెంటింగ్ యూనిట్లు;

- సిమెంట్-మిక్సింగ్ పరికరాలు;

- వెల్బోర్ను ఫ్లష్ చేయడానికి మరియు దాని గోడలను మరింత సిమెంట్ చేయడానికి సిమెంటింగ్ హెడ్;

- రెండు-దశల సిమెంటింగ్ కోసం ప్లగ్స్ నింపడం;

- అధిక పీడన కుళాయిలు;

- ఉక్కు అనువైన గొట్టాలు;

- పరిష్కారం యొక్క పంపిణీని నిర్వహించడానికి రూపొందించిన పరికరాలు.

రక్షిత పొర యొక్క గట్టిపడటం మరియు దాని నాణ్యతను తనిఖీ చేసే వ్యవధి

సిమెంట్ రాయి ఏర్పడటం మిశ్రమం యొక్క పోయడం పూర్తయిన వెంటనే ప్రారంభమవుతుంది.పూర్తి గట్టిపడే ప్రక్రియ పరిసర ఉష్ణోగ్రత, నేల యొక్క కూర్పు మరియు తేమ, కేసింగ్ మూలకాల యొక్క పదార్థం, అలాగే పరిష్కారం యొక్క లక్షణాలు మరియు భాగాల జాబితాపై ఆధారపడి ఉంటుంది. రక్షిత పొర పూర్తిగా ఏర్పడినప్పుడు గుర్తించడం సాధ్యం కాకపోతే, ఏదైనా చర్య తీసుకునే ముందు కనీసం 48 గంటలు వేచి ఉండండి.

రెండు రోజుల తరువాత, పొందిన రక్షిత పొరను తనిఖీ చేయాలని సిఫార్సు చేయబడింది. ప్రత్యేక వృత్తిపరమైన పరికరాలను ఉపయోగించి మాత్రమే మరింత ఖచ్చితమైన ఫలితాలు పొందవచ్చు. పరిష్కారం యొక్క సమగ్రతను తనిఖీ చేయడానికి మూడు మార్గాలు ఉన్నాయి:

- అకౌస్టిక్. సాంకేతికత షాఫ్ట్ యొక్క మొత్తం పొడవులో కేసింగ్ పైపులను నొక్కడం మరియు కంప్యూటర్ ప్రోగ్రామ్ ద్వారా పొందిన ఫలితాలను ప్రాసెస్ చేయడంపై ఆధారపడి ఉంటుంది.

- రేడియోలాజికల్. కొలత ప్రత్యేక రేడియో పరికరాల ద్వారా నిర్వహించబడుతుంది.

- థర్మల్. పొర యొక్క ఘనీభవన సమయంలో ఉష్ణోగ్రత కొలుస్తారు.

ప్రదర్శించిన పనిని అంచనా వేయడానికి నిపుణులను ఆహ్వానించడం సాధ్యం కాకపోతే, మీరు సరళీకృత థర్మల్ పద్ధతిని ఉపయోగించి సిమెంట్ పొర యొక్క సంసిద్ధతను తనిఖీ చేయవచ్చు. ఇది చేయుటకు, మిశ్రమం యొక్క ఘనీభవన కాలంలో, కేసింగ్ యొక్క గోడల వద్ద ఉష్ణోగ్రత కొలుస్తారు. ఇది మొదట పరిసర ఉష్ణోగ్రతతో సమానంగా ఉండాలి, ఆపై 1-1.5 డిగ్రీలు తక్కువగా ఉండాలి.

చివరి దశ మిశ్రమం యొక్క అవశేషాల నుండి బారెల్ను శుభ్రం చేయడం. మీ స్వంత చేతులతో పని చేస్తున్నప్పుడు, శుభ్రపరచడం బెయిలర్తో చేయవచ్చు. మూలాన్ని ఆపరేషన్లో ఉంచే ముందు, షాఫ్ట్ బిగుతు కోసం తనిఖీ చేయబడుతుంది. ఇది చేయుటకు, నీరు 20-30 నిమిషాలు ఒత్తిడిలో బారెల్లోకి పంప్ చేయబడుతుంది. ఈ సమయంలో నీటి పీడనం 0.5 MPa కంటే ఎక్కువ తగ్గినట్లయితే, పని అధిక నాణ్యతతో చేయబడుతుంది.

బాగా సిమెంటింగ్ పద్ధతులు;

ఉత్పాదక నిర్మాణాల యొక్క సంభవించిన పరిస్థితులు, శిలాల కూర్పు, పారగమ్యత మరియు సంతృప్త స్థాయిని బట్టి సిమెంటింగ్ పద్ధతి ఎంపిక చేయబడుతుంది. బావులను సిమెంట్ చేయడానికి అనేక మార్గాలు ఉన్నాయి:

సింగిల్-స్టేజ్ సిమెంటింగ్ అత్యంత సాధారణమైనది మరియు క్రింది విధంగా ఉంటుంది (మూర్తి 73). కేసింగ్ను బావిలోకి దించిన తర్వాత, వెల్హెడ్పై సిమెంటింగ్ హెడ్ను ఏర్పాటు చేసి, డ్రిల్లింగ్ ద్రవం యొక్క సాంద్రత పూర్తిగా సమం అయ్యే వరకు ఫ్లషింగ్ ప్రారంభించబడుతుంది (బావికి ప్రవేశద్వారం వద్ద డ్రిల్లింగ్ ద్రవం యొక్క సాంద్రత సాంద్రతకు సమానంగా ఉండాలి. అవుట్లెట్ వద్ద).

సిమెంటింగ్ ప్రారంభించే ముందు, సిమెంటింగ్ యూనిట్ల నుండి సిమెంటింగ్ హెడ్ వరకు అన్ని మానిఫోల్డ్ పంక్తులు 3 నిమిషాలు పని ఒత్తిడికి 1.5 రెట్లు ఒత్తిడి చేయాలి.

బావిలోకి సిమెంట్ స్లర్రీని పంప్ చేయడానికి ముందు, బఫర్ ద్రవాన్ని (NaCl, CaCl యొక్క సజల ద్రావణం) పంప్ చేయడం మంచిది.2 మొదలైనవి లేదా క్షార NaOH) డ్రిల్లింగ్ ద్రవాన్ని పలుచగా మరియు స్నిగ్ధత మరియు స్టాటిక్ షీర్ ఒత్తిడిని తగ్గించడానికి.

అప్పుడు, సిమెంటింగ్ యూనిట్లు మరియు సిమెంట్ మిక్సర్లను ఉపయోగించి, సిమెంట్ స్లర్రి మిశ్రమంగా ఉంటుంది, ఇది సిమెంటింగ్ హెడ్ ద్వారా కేసింగ్ స్ట్రింగ్లోకి పంప్ చేయబడుతుంది. సిమెంట్ స్లర్రీ యొక్క లెక్కించిన వాల్యూమ్ను యాన్యులస్లోకి పిండడానికి, సిమెంటింగ్ సెపరేషన్ ప్లగ్ను విడుదల చేయడం అవసరం, ఇది లాకింగ్ స్క్రూతో సిమెంటింగ్ హెడ్ లోపల ఉంచబడుతుంది. స్థానభ్రంశం ద్రవం సిమెంటింగ్ సెపరేషన్ ప్లగ్ పై నుండి కేసింగ్ స్ట్రింగ్లోకి పంప్ చేయబడుతుంది.

మూర్తి 73-ఒక-దశ సిమెంటింగ్ యొక్క పథకం

స్థానభ్రంశం ద్రవం యొక్క చివరి 0.5-1 m 3 ఒక సిమెంటింగ్ యూనిట్ ద్వారా పంప్ చేయబడుతుంది.ఫలితంగా, ప్లగ్ స్టాప్ రింగ్పై "కూర్చుంది" మరియు ఈ సమయంలో సిమెంటింగ్ తలపై ఒత్తిడి తీవ్రంగా పెరుగుతుంది. ఇది సిమెంటింగ్ ప్రక్రియ ముగింపుగా పనిచేస్తుంది.

సిమెంట్ స్లర్రీని ముందుగా నిర్ణయించిన ఎత్తుకు ఎత్తడంలో ఇబ్బందులు ఉన్న సందర్భాల్లో లేదా సింగిల్-స్టేజ్ సిమెంటింగ్ కోసం సమయాన్ని పరిమితం చేసే అధిక బాటమ్హోల్ ఉష్ణోగ్రత లేదా నిరంతర సిమెంటింగ్ అవసరమయ్యే సందర్భాల్లో రెండు-దశల సిమెంటింగ్ ఉపయోగించబడుతుంది.

దీనిని చేయటానికి, కేసింగ్ స్ట్రింగ్ పరికరాలలో వేరుచేసే సిమెంటింగ్ స్లీవ్ చేర్చబడుతుంది, ఇది సిమెంటింగ్ విరామాల సరిహద్దులో ఇన్స్టాల్ చేయబడింది. తక్కువ విరామం యొక్క సిమెంటింగ్ ఒక-దశ వలె అదే విధంగా జరుగుతుంది.

సిమెంట్ స్లర్రి యొక్క రెండవ భాగాన్ని యాన్యులస్ యొక్క ఎగువ భాగం యొక్క వాల్యూమ్కు సమానమైన వాల్యూమ్తో పంపింగ్ చేయడానికి ముందు, ఒక బంతిని బావిలో పడవేయబడుతుంది. సిమెంటింగ్ స్లీవ్కు చేరుకున్న తర్వాత, బంతి ఒత్తిడి చర్యలో కదిలే స్లీవ్ను క్రిందికి కదులుతుంది మరియు సైడ్ రంధ్రాలు తెరుచుకుంటాయి, దీని ద్వారా సిమెంట్ స్లర్రి యొక్క రెండవ భాగం యాన్యులస్లోకి ప్రవేశిస్తుంది.

పరిష్కారం యొక్క సరైన తయారీ

బాగా సిమెంటింగ్ కోసం సిమెంటింగ్ స్లర్రీ తప్పనిసరిగా అనేక అవసరాలను తీర్చాలి మరియు వీటిని కలిగి ఉండాలి:

- ఏదైనా రకమైన ఉపరితలాలతో అధిక అంటుకునే లక్షణాలు;

- గట్టిపడే తర్వాత అధిక బలం, యాంత్రిక ఒత్తిడికి నిరోధకత;

- అన్ని పగుళ్లు మరియు శూన్యాలు పూరించడానికి ప్లాస్టిసిటీ మరియు మంచి ద్రవత్వం;

- ప్లగ్ చేయబడిన నేల పొరలకు సంబంధించి రసాయన తటస్థత;

- భూగర్భజలాల ద్వారా కోతకు నిరోధకత;

- గట్టిపడే సమయంలో సంకోచం ఉండదు.

అలాగే, పరిష్కారం అటువంటి స్థిరత్వాన్ని కలిగి ఉండాలి, అది బావికి సులభంగా పంపిణీ చేయబడుతుంది మరియు ఇంజెక్ట్ చేయబడుతుంది.పరిష్కారం తప్పనిసరిగా పరికరాల నుండి బాగా కడిగివేయబడాలి, దాని వైపు రసాయనికంగా దూకుడుగా ఉండకూడదు మరియు బావికి రవాణా చేసేటప్పుడు కనీస నష్ట గుణకం ఉండాలి.

ఉపయోగించిన గ్రౌటింగ్ స్లర్రీ ఇంజెక్షన్ పరికరాల ద్వారా పంపింగ్ చేయడానికి తగినంత ద్రవ నిర్మాణాన్ని కలిగి ఉండాలి మరియు అదే సమయంలో అధిక బలం లక్షణాలను కలిగి ఉండాలి.

ప్లగ్గింగ్ కోసం సిమెంట్ స్లర్రీని తయారుచేసే ప్రక్రియ దాని కూర్పును తయారుచేసే భాగాల ఏకరీతి మిక్సింగ్లో ఉంటుంది, దానిలో నీటిని పోయడం ద్వారా, గతంలో కరిగిన ప్రత్యేక సంకలితాలతో ఉంటుంది.

మీరు మీరే సిద్ధం చేసుకోగల సరళమైన పరిష్కారాలు:

- పోర్ట్ ల్యాండ్ సిమెంట్ + క్వార్ట్జ్ ఇసుక (1: 1) + ప్రత్యేక సంకలనాలు మరియు కావలసిన స్థిరత్వం పొందే వరకు నీరు. ఇటువంటి పరిష్కారం తక్కువ సాంద్రత కలిగి ఉంటుంది మరియు దాని తయారీ కష్టం, ఎందుకంటే. కూర్పులో భాగమైన ఇసుక తరచుగా అవక్షేపించబడుతుంది మరియు పరిష్కారం యొక్క ఉపయోగం అసాధ్యం అవుతుంది.

- పోర్ట్ ల్యాండ్ సిమెంట్ + బరైట్ (1.1: 1) + ప్రత్యేక సంకలనాలు మరియు నీరు. ఈ పరిష్కారం యొక్క ప్రతికూలత తక్కువ బలం.

- పోర్ట్ ల్యాండ్ సిమెంట్ + పూరక. ఆస్బెస్టాస్ పూరకంగా (ఇసుక నేలలపై), పీచు పదార్థాలుగా ఉపయోగించబడుతుంది.

సిమెంటింగ్ మిశ్రమం తయారీకి, పోర్ట్ ల్యాండ్ సిమెంట్ను ఉపయోగించడం ఉత్తమం, ఇది సిలికేట్లపై ఆధారపడిన సిమెంట్ రకం.

ఇటువంటి సిమెంట్, వాస్తవానికి, సాధారణ పోర్ట్ల్యాండ్ సిమెంట్ కంటే ఖరీదైనది, అయితే దాని బలం లక్షణాలు సాధారణ సిమెంట్ కంటే చాలా ఎక్కువ. బరైట్ అనేది ఒక భారీ ఖనిజం, ఇది ద్రావణం యొక్క సాంద్రతను పెంచుతుంది. మీరు భారీ నిర్మాణ సామగ్రిని విక్రయించే హార్డ్వేర్ స్టోర్లో బరైట్ను కొనుగోలు చేయవచ్చు.

సిమెంటింగ్ మోర్టార్లలో భాగమైన ప్రత్యేక సంకలితాల క్రింద, మోర్టార్ ప్రత్యేక లక్షణాలను ఇచ్చే వివిధ పదార్ధాలను మేము అర్థం చేసుకున్నాము.వీటితొ పాటు:

- సిమెంట్ సెట్టింగ్ యాక్సిలరేటర్లు (కాల్షియం క్లోరైడ్, సోడా యాష్, పొటాష్), సిమెంటింగ్ +5 డిగ్రీల కంటే తక్కువ ఉష్ణోగ్రతల వద్ద సంభవిస్తే ఉపయోగించబడుతుంది;

- వేగవంతమైన గట్టిపడడాన్ని నిరోధించడానికి ఉపయోగించే రిటార్డర్లను అమర్చడం (ఇవి కాల్షియం లేదా సోడియం క్లోరైడ్లు, సోడియం నైట్రేట్ మొదలైనవి);

- సరైన స్నిగ్ధత (పాలిమర్ మాడిఫైయర్లు) పొందేందుకు ప్లాస్టిసైజర్లు;

- ఫ్రాస్ట్-రెసిస్టెంట్ సంకలనాలు (ప్లాస్టిసైజర్లతో కలిసి ఆర్గానోసిలికాన్ సమ్మేళనాలు);

- తేమ-శోషక సంకలనాలు (చక్కెర, సిట్రిక్, టార్టారిక్ మరియు టెట్రాహైడ్రాక్సియాడిపిక్ ఆమ్లాల సమూహాలకు చెందిన సమ్మేళనాల నుండి ఉత్పన్నమైన పదార్థాలు) మొదలైనవి.

ప్రత్యేక సంకలనాలు నీటిలో కలుపుతారు, తరువాత సిమెంట్ స్లర్రీని సిద్ధం చేయడానికి ఉపయోగిస్తారు. ప్రత్యేక యంత్రాల సహాయంతో పరిష్కారం కలపండి - మిక్సర్లు. కొన్నిసార్లు మాన్యువల్ కండరముల పిసుకుట / పట్టుట అనుమతించబడుతుంది, కానీ దీనికి కొంత నైపుణ్యం మరియు చాలా శ్రమ అవసరం.

పోర్ట్ ల్యాండ్ సిమెంట్ గట్టిపడే సమయంలో ఏర్పడిన సిమెంట్ రాయి, అధిక బలం లక్షణాలను కలిగి ఉంటుంది, లోడ్లు, యాంత్రిక మరియు భౌతిక ప్రభావాన్ని తట్టుకుంటుంది

అంశంపై తీర్మానాలు మరియు ఉపయోగకరమైన వీడియో

దిగువ వీడియోలలో, మేము చమురు మరియు గ్యాస్ పరిశ్రమలో బావుల గురించి మాట్లాడుతున్నాము, అయితే పని సాంకేతికత యొక్క సూత్రం జలాశయాల మాదిరిగానే ఉంటుంది.

ఒక-దశ బాగా సిమెంటింగ్ విధానం:

స్లీవ్ సిమెంటింగ్ ఉత్పత్తి యొక్క ప్రత్యేకతలు:

రెండు-దశల సిమెంటింగ్ యొక్క సాంకేతిక లక్షణాలు:

సిమెంటింగ్ అనేది ఒక క్లిష్టమైన ప్రక్రియ, దీనికి ప్రత్యేక పరికరాలను ఉపయోగించడం అవసరం. అయితే, దీన్ని మీ స్వంతంగా నిర్వహించడం అసాధ్యం అని దీని అర్థం కాదు. సిమెంట్ స్లర్రీని ఎంచుకుని, సరిగ్గా సిద్ధం చేసి, కనీస యూనిట్ల సెట్ను ఉపయోగించి, మీ స్వంతంగా పనిని ఎదుర్కోవడం చాలా సాధ్యమే.

ఏదైనా సందర్భంలో, సిమెంట్తో బావిని బలోపేతం చేయకుండా బావి యొక్క ఆపరేషన్ ఎక్కువ కాలం ఉండదు మరియు కొత్త నీటి వనరు డ్రిల్లింగ్ ఖర్చు తక్కువ కాదు.

పదార్థాన్ని అధ్యయనం చేసిన తర్వాత, డ్రిల్లింగ్ తర్వాత బావిని ఎలా సరిగ్గా సిమెంట్ చేయాలనే దాని గురించి మీకు ఇంకా ప్రశ్నలు ఉంటే లేదా ఈ సమస్యపై మీకు విలువైన జ్ఞానం ఉంటే, దయచేసి మీ వ్యాఖ్యలను దిగువ బ్లాక్లో ఉంచండి.