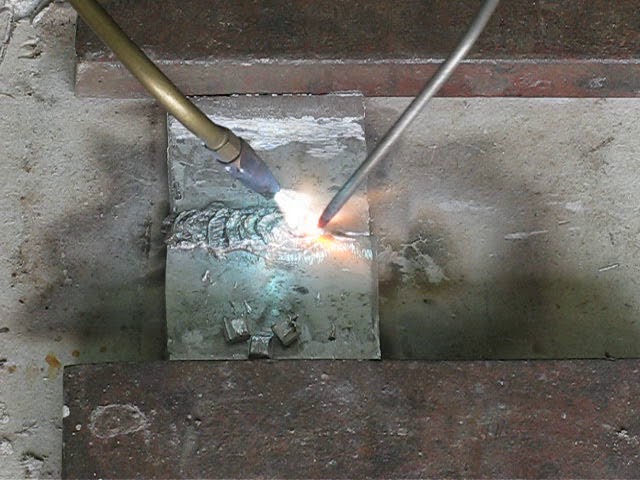

- అతుకులు ఎలా ఉండాలి?

- స్లాగ్ తొలగింపు

- వెల్డింగ్ యొక్క నియమాలు మరియు లక్షణాలు

- ముఖ్యమైన వెల్డింగ్ చిట్కాలు

- అపార్ట్మెంట్లో వెల్డింగ్ యొక్క లక్షణాలు

- సెమీ ఆటోమేటిక్ వెల్డింగ్ యంత్రాల రకాలు, వాటి ప్రయోజనాలు మరియు అప్రయోజనాలు

- గ్యాస్ టార్చ్ వెల్డింగ్ టెక్నాలజీ

- పని మరియు టంకం కోసం సిద్ధమౌతోంది

- ఫ్లక్స్ అప్లికేషన్

- చివరి దశ

- ఉక్కును గాల్వనైజింగ్ చేసే పద్ధతులు

- గాల్వానిక్ మార్గం

- చల్లడం

- హాట్ డిప్ గాల్వనైజింగ్

- సెమియాటోమాటిక్ వెల్డింగ్ పద్ధతులు

- గాల్వనైజింగ్ ఉడికించడానికి ఏ ఎలక్ట్రోడ్లు.

- ఎలక్ట్రోడ్లతో గాల్వనైజ్డ్ పైపుల వెల్డింగ్

- ఏ సాంకేతికతలు ఉపయోగించబడతాయి

- ప్రక్రియ సూక్ష్మ నైపుణ్యాలు

- గ్యాస్ బర్నర్ అప్లికేషన్

- తయారీ మరియు టంకం

- ముగింపు

అతుకులు ఎలా ఉండాలి?

పైపుల ఎలక్ట్రిక్ వెల్డింగ్.

షరతులు మరియు అవసరాలు, వాడుకలో సౌలభ్యానికి అనుగుణంగా పైపులు వెల్డింగ్ చేయబడతాయి

ఆర్క్ ఎలా కదులుతుందో, ఏ దిశలో పనిని ప్రారంభించాలో ముందుగా చూడటం ముఖ్యం. మీరు వెంటనే ఆర్క్ యొక్క దిశ మరియు పరిమాణాన్ని గుర్తించాలి

ఇది పొడవుగా ఉంటే, అప్పుడు మెటల్ ద్రవీభవన సమయంలో ఆక్సీకరణం చెందుతుంది, నైట్రైడ్ ప్రారంభమవుతుంది మరియు పని ఉపరితలంపై చుక్కలు చిమ్ముతాయి. సీమ్ ఇది నం అటువంటి మంచి నాణ్యతతో, ఇది పోరస్ అవుతుంది, ఇది ప్లంబింగ్కు పూర్తిగా తగనిది.

వెల్డింగ్ పనిని నిర్వహిస్తున్నప్పుడు, ఆర్క్ యొక్క కదలికను మూడు దిశలలో నిర్వహించవచ్చని పరిగణనలోకి తీసుకోవాలి:

- ఎలక్ట్రోడ్ యొక్క అక్షం వెంట అనువాద కదలిక.ఈ సందర్భంలో, వెల్డింగ్ ఆర్క్ సరైన స్థితిలో నిర్వహించబడుతుంది, సీమ్ యొక్క నాణ్యత అద్భుతమైనది. ఎలక్ట్రోడ్ మరియు వెల్డ్ పూల్ మధ్య ఖాళీలో, వేగవంతమైన మరియు అధిక-నాణ్యత పనిని నిర్ధారించడానికి అవసరమైన పరిస్థితులు ఖచ్చితంగా గమనించబడతాయి. వెల్డింగ్ సమయంలో, ఎలక్ట్రోడ్ నిరంతరం దాని అక్షం వెంట తరలించబడాలి, తద్వారా దూరం అదే విధంగా ఉంటుంది మరియు ఆర్క్ యొక్క పొడవు స్థిరంగా ఉంటుంది.

- కదలిక రేఖాంశంగా ఉంటే, అప్పుడు ఏర్పడిన వెల్డింగ్ సీమ్ యొక్క అక్షం వెంట ఒక థ్రెడ్ లాంటి పూస కనిపిస్తుంది. ఫలిత సీమ్ యొక్క మందం ఎలక్ట్రోడ్ వేగంపై ఆధారపడి ఉంటుంది. రోలర్ వెడల్పును కలిగి ఉంటుంది, ఇది ఉపయోగించిన ఎలక్ట్రోడ్ యొక్క వ్యాసం కంటే 2-3 మిమీ పెద్దది. పూస కూడా ఒక వెల్డ్, కానీ అది ఇరుకైనది, రెండు పైప్ విభాగాలు అనుసంధానించబడినప్పుడు బలమైన కనెక్షన్ని సృష్టించడానికి సరిపోదు. సీమ్ బలంగా మరియు విస్తృతంగా చేయడానికి, కదలిక సమయంలో ఎలక్ట్రోడ్ను కూడా అడ్డంగా కదిలే విధంగా తరలించడం అవసరం, అనగా. భవిష్యత్ సీమ్ అంతటా.

- వెల్డింగ్ సమయంలో పార్శ్వ కదలిక కూడా ఉపయోగించబడుతుంది. ఓసిలేటరీ రకం యొక్క పరస్పర కదలికలను నిర్వహించడం అవసరం. ప్రతి వ్యక్తి కేసుకు కదలికల వెడల్పు భిన్నంగా ఉంటుంది, ఇది వ్యక్తిగత ప్రాతిపదికన నిర్ణయించబడుతుంది. దశల వెడల్పు వివిధ కారకాలచే ప్రభావితమవుతుంది. ఇది పరిమాణం, భవిష్యత్ సీమ్ యొక్క స్థానం, వెల్డింగ్ చేయబడే పదార్థాల లక్షణాలు, కనెక్షన్కు వర్తించే అవసరాలు. ఎలక్ట్రిక్ వెల్డింగ్ సాధారణంగా ఎలక్ట్రోడ్ యొక్క వ్యాసం కంటే 1.5-5 రెట్లు సీమ్ వెడల్పును అందిస్తుంది.

కదలిక దిశను ఎంచుకున్నప్పుడు, రెండు పైపులు తప్పనిసరిగా అంచులను కలిగి ఉండాలని పరిగణనలోకి తీసుకోవాలి. అవి పూర్తిగా కరిగిపోతాయి, సీమ్ బలంగా మరియు నమ్మదగినదిగా ఉండాలి, తద్వారా ఇది ప్రణాళికాబద్ధమైన లోడ్లను తట్టుకోగలదు.

స్లాగ్ తొలగింపు

రెండు పైపుల మధ్య కనెక్షన్ పూర్తయిన తర్వాత, సీమ్ చల్లబరచడానికి అనుమతించడం అవసరం, అప్పుడు మీరు దాని పరిస్థితిని తనిఖీ చేయవచ్చు. చాలా వరకు, ఫలితంగా స్లాగ్ నుండి శుభ్రం చేయాలి. ఎలక్ట్రోడ్పై ఫ్లక్స్ కాలిపోయినప్పుడు వెల్డింగ్ ప్రక్రియలో ఇది ఏర్పడుతుంది. దీన్ని తనిఖీ చేయడం చాలా కష్టం కాదు, శీతలీకరణ తర్వాత, మీరు ఒక సుత్తితో సీమ్పై కొట్టాలి. స్లాగ్ ఉంటే, అది ఎగిరిపోతుంది, దాని కింద మెరిసే మరియు శుభ్రమైన సీమ్ తెరవబడుతుంది, ఎలక్ట్రిక్ వెల్డింగ్ తర్వాత మిగిలి ఉంటుంది. కనెక్షన్ మరియు పైపులను పాడుచేయకుండా ఉండటానికి, 2-3 సెంటీమీటర్ల పొడవు కలిగిన చిన్న ప్రాంతాలలో మొదట సాధన చేయడం మంచిది.అంతా శుభ్రంగా మరియు చక్కగా మారినట్లయితే, మీరు మెటల్ పైప్లైన్ను వెల్డింగ్ చేయడం ప్రారంభించవచ్చు.

ఎలక్ట్రిక్ వెల్డింగ్ అనేది కనిపించేంత క్లిష్టంగా లేదు, కానీ అన్ని దశలను మరియు అవసరాలను సరిగ్గా అనుసరించడం ముఖ్యం. మీరు అధిక-నాణ్యత పరికరాలు మరియు ఇతర సాధనాలను మాత్రమే ఎంచుకోవాలి

ఆ తరువాత, వెల్డింగ్ రకం మరియు సీమ్ ఎంపిక చేయబడుతుంది. చేతులు, ముఖం మరియు కళ్ళకు రక్షణ పరికరాల ఉపయోగం గురించి మర్చిపోవద్దు.

వెల్డింగ్ యొక్క నియమాలు మరియు లక్షణాలు

ప్రక్రియను ప్రారంభించడానికి ముందు, మీరు ప్రక్రియ యొక్క క్రింది సూక్ష్మ నైపుణ్యాలతో మిమ్మల్ని పరిచయం చేసుకోవాలి:

- ఎక్స్పోజర్ ఉష్ణోగ్రతను ఎంచుకోవడంలో ఇబ్బంది. జింక్ +400 ° C వద్ద కరగడం ప్రారంభమవుతుంది. మీరు ఉష్ణోగ్రతను కొద్దిగా పెంచినట్లయితే, పూత కాలిపోవడం మరియు ఆవిరైపోవడం ప్రారంభమవుతుంది. ఇది బలమైన సీమ్ ఏర్పడకుండా నిరోధిస్తుంది. కనెక్షన్ పోరస్, పగుళ్లతో కప్పబడి ఉంటుంది.

- ఆర్క్ అస్థిరత. అనుభవజ్ఞుడైన వెల్డర్ మాత్రమే పరికరం యొక్క సరైన ఆపరేషన్ మోడ్ను ఎంచుకోవచ్చు. ప్రారంభ హస్తకళాకారులు కోటెడ్ ఎలక్ట్రోడ్లు, గ్యాస్ ప్రొటెక్టివ్ ఎన్విరాన్మెంట్ లేదా ఫిల్లర్ మెటీరియల్ని ఉపయోగించమని సలహా ఇస్తారు. అధిక నాణ్యత సీమ్ను రూపొందించడానికి అవసరమైనప్పుడు రెండో ఎంపిక ఉపయోగించబడుతుంది.

- రంధ్రాలను తొలగించడంలో ఇబ్బంది.షీట్ యొక్క దెబ్బతిన్న ప్రాంతాలు ధూళి, తుప్పు మరియు నూనెల జాడలతో ముందే శుభ్రం చేయబడతాయి. పెద్ద వ్యాసం లోపంతో, మెటల్ ఇన్సర్ట్లు ఉపయోగించబడతాయి, ఇవి పాయింట్ పద్ధతి ద్వారా పరిష్కరించబడతాయి. 2 మిమీ కంటే ఎక్కువ భాగం మందం కోసం, తేలికపాటి ఉక్కు ప్లగ్లు లేదా బఫిల్లు ఉపయోగించబడతాయి. కావలసిన పరిమాణానికి చిన్న రంధ్రాలు వేయబడతాయి. లోపాల యొక్క అంతర్గత ఉపరితలాలు థ్రెడ్ చేయకూడదు.

ముఖ్యమైన వెల్డింగ్ చిట్కాలు

ఏదైనా వెల్డింగ్ అనేది సంక్లిష్టమైన సాంకేతిక ప్రక్రియగా పరిగణించబడుతుంది, దీనిలో అనేక ముఖ్యమైన అవసరాలు గమనించాలి. గాల్వనైజ్డ్ స్టీల్ యొక్క వెల్డింగ్ అనేది రక్షిత జింక్ పూతతో పనిచేయడానికి అదనంగా అవసరం అనే వాస్తవం ద్వారా సంక్లిష్టంగా ఉంటుంది. ఈ ప్రక్రియ యొక్క ప్రధాన లక్షణం ఏమిటంటే, గాల్వనైజింగ్ ఇప్పటికే 420 డిగ్రీల ఉష్ణోగ్రత వద్ద కరగడం ప్రారంభమవుతుంది మరియు 906 డిగ్రీల వద్ద అది ఉడకబెట్టడం మరియు ఆవిరైపోతుంది.

ఈ ప్రక్రియలన్నీ వెల్డింగ్ చేయబడిన ఉమ్మడి నాణ్యతపై ప్రతికూల ప్రభావాన్ని చూపుతాయి, పగుళ్లు, రంధ్రాలు మరియు వివిధ లోపాలు దానిలో ఏర్పడటం ప్రారంభిస్తాయి. మరియు ఇది జరగకుండా నిరోధించడానికి, గాల్వనైజ్డ్ స్టీల్ యొక్క వెల్డింగ్ ఇతర ఉష్ణోగ్రతల వద్ద తప్పనిసరిగా నిర్వహించబడాలి మరియు ప్రత్యేక రక్షిత వాయువు పర్యావరణం కూడా ఉండాలి.

గాల్వనైజ్డ్ స్టీల్ వెల్డింగ్ వైర్ మరియు రాగి సాధారణంగా సమర్థవంతమైన వెల్డింగ్ కోసం ఉపయోగిస్తారు. అల్యూమినియం-కాంస్య మరియు రాగి-సిలికాన్ మిశ్రమంతో తయారు చేయబడిన వైర్లు చాలా సరిఅయినవి. పూరక వైర్ ఉపయోగించినట్లయితే, అప్పుడు గాల్వనైజేషన్ వెల్డింగ్ సరైనది.

ఈ పద్ధతి అనేక సానుకూల లక్షణాలను కలిగి ఉంది:

- పని ప్రక్రియను నిర్వహిస్తున్నప్పుడు, వెల్డింగ్కు తుప్పు నష్టం లేదు;

- చిందుల కనీస డిగ్రీ ఉంది;

- జింక్ పూత యొక్క కొంచెం బర్న్అవుట్;

- తక్కువ స్థాయి వేడి ఇన్పుట్;

- ఉక్కు యొక్క టంకం మరింత సాధారణ ప్రాసెసింగ్తో కూడి ఉంటుంది;

- పదార్థం యొక్క కాథోడిక్ రక్షణ నిర్వహించబడుతుంది.

వెల్డింగ్ ప్రక్రియలో, జింక్ ప్రత్యేక వెల్డ్ పూల్లోకి వెళుతుంది మరియు ఇది ఉమ్మడిలో పగుళ్లు, నష్టం, రంధ్రాలకు కారణమవుతుంది. ఈ కారణంగా, పనిని ప్రారంభించే ముందు, జింక్ పొరను తప్పనిసరిగా తొలగించాలి.

తొలగింపు సాధారణంగా గ్యాస్ బర్నర్, రాపిడి చక్రం, బ్రష్లుతో నిర్వహిస్తారు. జింక్ను శుభ్రపరచడానికి రసాయన పద్ధతులు కూడా ఉన్నాయి, ఇవి ఆల్కాలిస్ను ఉపయోగిస్తాయి. చికిత్స తర్వాత, ప్రాంతం నీటితో కడుగుతారు మరియు బాగా ఎండబెట్టి.

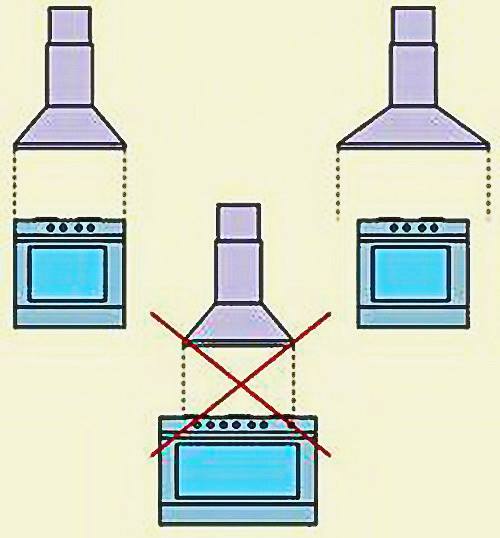

అపార్ట్మెంట్లో వెల్డింగ్ యొక్క లక్షణాలు

చిన్న వ్యాసం కలిగిన తక్కువ-పీడన పైప్లైన్ వెల్డింగ్ కోసం, ఎలక్ట్రిక్ ఆర్క్ మాన్యువల్ లేదా సెమీ ఆటోమేటిక్ వెల్డింగ్ సాంప్రదాయకంగా ఉపయోగించబడుతుంది. వేర్వేరు వ్యాసాల విభాగాల జంక్షన్ వద్ద, ఎడాప్టర్లు అవసరమవుతాయి; అవి లేకుండా, గ్యాస్ పైప్లైన్ యొక్క విశ్వసనీయత తగ్గుతుంది.

అపార్ట్మెంట్లో గ్యాస్ గొట్టాలను వెల్డింగ్ చేయడానికి ముందు, వారు గ్యాస్ ఆపివేయబడిందో లేదో తనిఖీ చేస్తారు. సైట్ యొక్క ఉపసంహరణ అవసరమైతే, కట్టర్ ఉపయోగించండి. పైపును బదిలీ చేసేటప్పుడు, ఉమ్మడి మెటల్ నుండి నికెల్ను వెల్డింగ్ చేయడం ద్వారా మఫిల్ చేయబడుతుంది. ప్రధాన పని యొక్క దశలు:

- అవశేష సహజ వాయువును తొలగించడానికి ఇన్స్టాలేషన్ సైట్ ప్రక్షాళన చేయబడింది;

- కట్టర్ భర్తీ చేసిన విభాగాన్ని కూల్చివేస్తుంది;

- ఉమ్మడి అంచులు శుభ్రం చేయబడతాయి, క్షీణించబడతాయి;

- వెల్డింగ్ తర్వాత, లైన్ నిండి ఉంటుంది;

- ప్రతి ఉమ్మడి బిగుతు కోసం పరీక్ష మోడ్లో తనిఖీ చేయబడుతుంది (సబ్బు మిశ్రమం ఉమ్మడికి వర్తించబడుతుంది, బుడగలు కనిపిస్తే, లీక్ ఉంది).

ప్రాజెక్ట్ యొక్క ఆమోదం తర్వాత గ్యాస్ సరఫరా సంస్థ యొక్క అనుమతితో ప్రధాన వైరింగ్పై పని నిర్వహించబడుతుంది.షట్-ఆఫ్ వాల్వ్ల టై-ఇన్ కోసం అందించడం అత్యవసరం - గ్యాస్ సరఫరాను ఆపివేసే ప్రత్యేక కుళాయిలు.

అపార్ట్మెంట్ భవనాలలో, గ్యాస్ సేవ యొక్క నియంత్రణలో పని జరుగుతుంది; ప్రైవేట్ ఇళ్లలో, యజమానులు వారి స్వంత పైపులను వ్యవస్థాపించవచ్చు, కానీ SNiP యొక్క అవసరాలకు కట్టుబడి ఉంటారు.

అనుభవజ్ఞులైన వెల్డర్ల దళాల ద్వారా పైపుల బట్ కనెక్షన్. భవనం యొక్క అగ్ని భద్రత గ్యాస్ పైప్లైన్ల బిగుతుపై ఆధారపడి ఉంటుంది. ఒక చిన్న లోపంతో కూడా, స్రావాలు సాధ్యమే, కాబట్టి కనెక్షన్ల నియంత్రణ విఫలం లేకుండా నిర్వహించబడుతుంది.

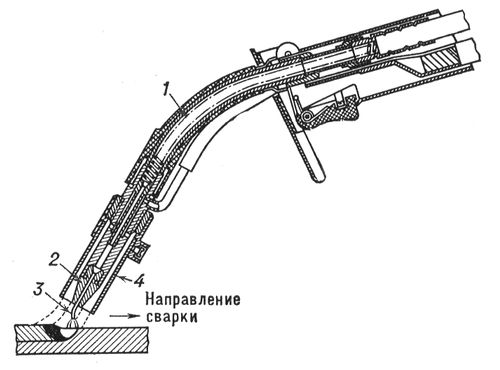

సెమీ ఆటోమేటిక్ వెల్డింగ్ యంత్రాల రకాలు, వాటి ప్రయోజనాలు మరియు అప్రయోజనాలు

సెమీ ఆటోమేటిక్ వినియోగించదగిన ఎలక్ట్రోడ్ వెల్డింగ్ కోసం టార్చ్: 1 - మౌత్; 2 - మార్చగల చిట్కా; 3 - ఎలక్ట్రోడ్ వైర్; 4 - ముక్కు.

ప్రస్తుతం, పెద్ద సంఖ్యలో సెమీ ఆటోమేటిక్ వెల్డింగ్ యంత్రాలు ఉత్పత్తి చేయబడుతున్నాయి. సెమీ ఆటోమేటిక్ వెల్డింగ్ యంత్రం ఉక్కు, అల్యూమినియం మరియు ఇతర లోహాల వెల్డింగ్ను నిర్వహిస్తుంది. ఫ్యాక్టరీ వర్క్షాప్లలో, సెమీ ఆటోమేటిక్ వెల్డింగ్ యంత్రాలను ఉపయోగించి యంత్రాల మెటల్ ఉపరితలంపై భాగాలు వెల్డింగ్ చేయబడతాయి. దీని కోసం, ఫ్యాక్టరీ సెమీ ఆటోమేటిక్ పరికరాలు సైడ్ నాజిల్తో అమర్చబడి ఉంటాయి. సెమీ ఆటోమేటిక్ మెషీన్లలో, అల్యూమినియం లేదా స్టీల్ వైర్ను ఎలక్ట్రోడ్గా ఉపయోగించవచ్చు. పరికరాల యొక్క వెల్డింగ్ సీమ్ ఒక ఫ్లక్స్ యొక్క రక్షణలో లేదా రక్షిత వాయువులలో నిర్వహించబడుతుంది. వెల్డ్ ఒక ఫ్లక్స్-కోర్డ్ వైర్తో రక్షించబడిన నమూనాలు ఉన్నాయి. సెమీ ఆటోమేటిక్ యంత్రాలు క్రింది రకాలుగా విభజించబడ్డాయి:

- స్థిరమైన;

- పోర్టబుల్;

- మొబైల్.

పరికరంతో వంట చేయడం వల్ల కలిగే ప్రయోజనాలు:

- 0.5 మిమీ వరకు చిన్న మందం కలిగిన మెటల్ని వెల్డ్ చేయడం సాధ్యపడుతుంది.

- పరికరం మురికి లేదా తుప్పుపట్టిన ఉపరితలాలను వంట చేయడానికి కూడా ఉపయోగించవచ్చు.

- వెల్డింగ్కు తక్కువ కార్మిక వ్యయం ఉంటుంది.

- రాగి మిశ్రమం వైర్తో గాల్వనైజ్డ్ భాగాలను వెల్డ్ చేయడం సాధ్యపడుతుంది. ఇది జింక్ పూత దెబ్బతినదు.

సెమీ ఆటోమేటిక్ వెల్డింగ్ యొక్క ప్రతికూలతలు:

- షీల్డింగ్ గ్యాస్ ఉపయోగించకపోతే వెల్డింగ్ సమయంలో మెటల్ చిమ్ముతుంది.

- ఓపెన్ ఆర్క్ తీవ్రమైన రేడియేషన్ను కలిగి ఉంటుంది.

కారు భాగాలను వెల్డింగ్ చేయడానికి సెమీ ఆటోమేటిక్ ఉపయోగించబడుతుంది.

కార్ల వివరాలను వంట చేయడానికి సెమీ ఆటోమేటిక్ పరికరం వర్తించబడుతుంది. అన్నింటికంటే, ఉక్కు మరియు అల్యూమినియం భాగాలను వెల్డింగ్ చేసేటప్పుడు సెమీ ఆటోమేటిక్ వెల్డింగ్ ఉపయోగించబడుతుంది.

పని ప్రక్రియలో, ఒక రక్షిత వాయువు ఉపయోగించబడుతుంది: కార్బన్ డయాక్సైడ్, ఆర్గాన్ లేదా హీలియం. చాలా తరచుగా, ఉక్కు ఆర్గాన్ లేదా కార్బన్ డయాక్సైడ్లో వెల్డింగ్ చేయబడింది.

పవర్ సోర్స్ డైరెక్ట్ రివర్స్ కరెంట్. సెమీ ఆటోమేటిక్ వెల్డింగ్ మెషీన్లో పవర్ సోర్స్, టార్చ్ మరియు వైర్ ఫీడర్ ఉన్నాయి.

సెమియాటోమాటిక్ పరికరం యొక్క ప్రధాన యంత్రాంగం వెల్డింగ్ టార్చ్. ఇది పని ప్రాంతానికి వెల్డింగ్ వైర్ మరియు షీల్డింగ్ గ్యాస్ను సరఫరా చేస్తుంది. ఫీడ్ మెకానిజం మూడు రకాలు:

- లాగడం;

- నెట్టడం;

- సార్వత్రిక.

గ్యాస్ టార్చ్ వెల్డింగ్ టెక్నాలజీ

ఈ పద్ధతిని జర్మన్లు కనిపెట్టారు, దీనిని UTP అని కూడా పిలుస్తారు. ప్రస్తుతం, గ్యాస్ బర్నర్తో టంకం HLS-B ఫ్లక్స్తో కలిపి UTP-1 టంకమును ఉపయోగిస్తుంది. రాగి మరియు జింక్ ఆధారంగా రాడ్ రూపంలో టంకము ఉత్పత్తి చేయబడుతుంది, ఇది రాగి మిశ్రమాలు, తారాగణం ఇనుమును వెల్డింగ్ చేయడానికి అనుకూలంగా ఉంటుంది.

పని మరియు టంకం కోసం సిద్ధమౌతోంది

మీరు సాధారణ ఉక్కును ఉడికించవలసి వస్తే బర్నర్ను 1-2 స్థానాలు తక్కువగా ఎంచుకోండి. ఎసిటిలీన్ మంటలో ఎక్కువ ఆక్సిజన్ ఉండాలి, తద్వారా టంకములో భాగమైన సిలికాన్ మరియు ఆక్సిజన్ కలిసి ఆక్సైడ్ ఏర్పడతాయి. ఇది జింక్ యొక్క బాష్పీభవనాన్ని నిరోధించే ముఖ్యమైన రక్షిత మూలకం.

వంట చేయడానికి ముందు, గాల్వనైజ్డ్ పైపుల ముక్కలు టంకం ప్రాంతం నుండి 5 సెంటీమీటర్ల పొడవు వరకు వేడి చేయబడతాయి.వెల్డింగ్ సమయంలో, 40 ° కోణంలో టంకము రాడ్ ఉమ్మడి గ్యాప్లోకి తీసుకురాబడుతుంది, అక్కడ అది కరుగుతుంది మరియు సీమ్ కరిగిన లోహంతో నిండి ఉంటుంది. “పుల్ ఆన్” పద్ధతిని ఉపయోగించడం మంచిది, బార్ను వెనుక కాదు, బర్నర్ ముందు పట్టుకోండి. జ్వాల విభాగాలను తాము వేడి చేయదు, కానీ టంకము.

ఫ్లక్స్ అప్లికేషన్

వెల్డింగ్ యొక్క ప్రాథమిక ప్రదేశాలు గంబోయిల్ బ్రాండ్ HLS-Bతో నిండి ఉంటాయి. పాస్టీ అనుగుణ్యత యొక్క కూర్పు కనీసం 2 సెంటీమీటర్ల పొడవు కోసం వెల్డెడ్ గాల్వనైజ్డ్ పైపుల యొక్క ప్రతి విభాగాన్ని సంగ్రహించే విధంగా వర్తించబడుతుంది.ఫ్లక్స్ పొర ప్రత్యేక లేకుండా ఉక్కు పైపులను టంకం చేసేటప్పుడు కంటే 2-3 రెట్లు ఎక్కువ సమృద్ధిగా ఉండాలి. పూత.

చివరి దశ

4 మిమీ కంటే ఎక్కువ గోడ మందం లేని జింక్ పైపులు ఒక పాస్లో వెల్డింగ్ చేయబడతాయి, మందంగా ఉన్నవి 2-3 సార్లు కరిగించబడతాయి. శీతలీకరణ తర్వాత, ఫ్లక్స్ సీమ్ ప్రాంతంలో ఉంటుంది, ఇది నీరు మరియు మెటల్ బ్రష్తో తొలగించబడుతుంది

శుభ్రపరిచేటప్పుడు, జింక్ పూత సులభంగా దెబ్బతింటుంది కాబట్టి, దానిని అతిగా చేయకూడదు. పైపు లోపల పగటిపూట నడుస్తున్న పంపు నీటితో కడుగుతారు

ఉక్కును గాల్వనైజింగ్ చేసే పద్ధతులు

ఉక్కు ఉపరితలంపై జింక్ దరఖాస్తు చేయడానికి అనేక మార్గాలు ఉన్నాయి. అత్యంత సాధారణమైనవి క్రింది పద్ధతులు:

- గాల్వానిక్ పద్ధతి;

- చల్లడం;

- వేడి గాల్వనైజింగ్.

గాల్వానిక్ మార్గం

గాల్వానిక్ పూత పద్ధతి విద్యుత్ ప్రవాహాన్ని ఉపయోగించి ఉత్పత్తిపై రక్షిత లోహాన్ని నిక్షేపించే ప్రక్రియలో ఉంటుంది. ఈ పద్ధతి చాలా సాధారణం, ఎందుకంటే ఇది మంచి నాణ్యమైన రక్షిత పూతను పొందడం, రక్షిత పొర యొక్క మందాన్ని సులభంగా మార్చడం మరియు తక్కువ సరఫరాలో ఉన్న ఫెర్రస్ కాని లోహాలను జాగ్రత్తగా ఉపయోగించడం (జింక్, ఉదాహరణకు). రుద్దడం ఉపరితలాల యొక్క నిర్భందించటానికి ప్రతిఘటనను పెంచడానికి ఇది ఉత్తమ మార్గం కాదు.కానీ ఈ పద్ధతి సరళమైనది, సాంకేతికంగా అధునాతనమైనది మరియు గొప్ప ఖచ్చితత్వంతో పనిని నిర్వహించడం సాధ్యం చేస్తుంది.

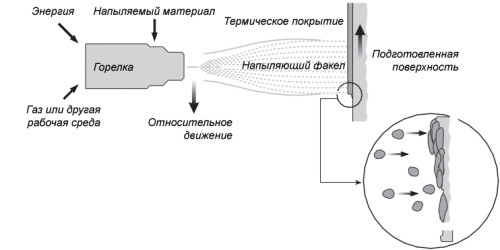

చల్లడం

జింక్ నిక్షేపణ పథకం.

ప్రత్యేక ఎలక్ట్రిక్ ఆర్క్ లేదా గ్యాస్ ఫ్లేమ్ గన్ల నుండి కరిగిన లోహాన్ని పూత పూయడానికి ఉపరితలంపై చల్లడం ఈ పద్ధతిలో ఉంటుంది. జింక్ వైర్ స్ప్రే గన్లో ఉంచబడుతుంది, కరిగించి ఉత్పత్తిపై స్ప్రే చేయబడుతుంది. ఉపరితలంపై జింక్ కరిగిన చుక్కలు పటిష్టమవుతాయి, ఇది పూతను ఏర్పరిచే చిన్న రేకుల వలె మారుతుంది. గాల్వనైజింగ్ యొక్క ఈ పద్ధతిని ఉపయోగించడానికి, శక్తిని వినియోగించే మరియు పెద్ద-పరిమాణ పరికరాలు (స్నానాలు, ఉదాహరణకు) అవసరం లేదు. స్ప్రేయింగ్ వర్క్షాప్లో మాత్రమే కాకుండా, ఇన్స్టాలేషన్ సమయంలో నేరుగా ఫీల్డ్లో కూడా ఉపయోగించవచ్చు.

హాట్ డిప్ గాల్వనైజింగ్

ఉక్కు యొక్క హాట్-డిప్ గాల్వనైజింగ్ ప్రక్రియ యొక్క పథకం.

హాట్ డిప్ గాల్వనైజింగ్ అనేది జింక్ కోటింగ్ను స్టీల్కు వర్తించే అతిపెద్ద పద్ధతిగా పరిగణించబడుతుంది. ఇది కరిగిన జింక్ (జింక్ ఉష్ణోగ్రత సుమారు 500-520 డిగ్రీల సెల్సియస్) స్నానంలో స్వల్పకాలిక ఇమ్మర్షన్ ద్వారా వర్తించబడుతుంది, గతంలో ఊరగాయ లేదా యాంత్రికంగా శుభ్రం చేయబడిన, డీగ్రేస్ చేయబడిన ఫెర్రస్ మెటల్ ఫాస్టెనర్లు. జింక్ కరిగిపోయే ముందు, ఉత్పత్తులు ఫ్లక్సింగ్ మరియు సన్నాహక తాపనానికి లోనవుతాయి. కరుగు నుండి ఉత్పత్తులను తీసివేసిన తర్వాత, అవి చల్లబరచడానికి మరియు అదనపు జింక్ను తొలగించడానికి సెంట్రిఫ్యూగేషన్కు లోబడి ఉంటాయి. ఈ రకమైన గాల్వనైజేషన్ చాలా విస్తృతంగా ఉంది. ఇది డబుల్ వ్యతిరేక తుప్పు రక్షణను సృష్టిస్తుంది: షెల్ కూడా మరియు జింక్ పూతకు నష్టం జరిగితే ఉక్కు యొక్క కాథోడిక్ తగ్గింపు అవకాశం.

ఉక్కు ఉపరితలంపై వర్తించే జింక్ పొర యొక్క మందం 2 నుండి 150 మైక్రాన్ల వరకు మారవచ్చు.

సెమియాటోమాటిక్ వెల్డింగ్ పద్ధతులు

వివిధ వెల్డింగ్ పద్ధతులు ఉన్నాయి. భాగాలు పూర్తిగా భర్తీ చేయనప్పుడు బట్ వెల్డింగ్ ఉపయోగించబడుతుంది. ఉదాహరణకు, రెక్కపై ప్యాచ్ను ఇన్స్టాల్ చేసేటప్పుడు అవి ఎండ్-టు-ఎండ్ వెల్డింగ్ చేయబడతాయి. అటువంటి వెల్డింగ్తో, మెటల్ యొక్క పలుచని షీట్ వైపున చాంఫెర్లను తీసివేయడం అవసరం లేదు. మెటల్ యొక్క మందం 2 మిమీ కంటే ఎక్కువ ఉంటే, అప్పుడు చాంఫర్లు తప్పనిసరిగా తొలగించబడాలి.

పనిని ప్రారంభించే ముందు, భాగాల యొక్క ఖచ్చితమైన అమరికను నిర్వహించడం అవసరం. అమర్చినప్పుడు, భాగాల అంచుల మధ్య ఖాళీలు ఉండకూడదు. యుక్తమైనది నిర్వహించబడకపోతే, ఇది భాగాలు మరియు మెటల్ ఉపరితలం యొక్క వైకల్పనానికి దారితీయవచ్చు, అవి వెల్డింగ్ చేయబడతాయి.

ఈ పద్ధతిని వెల్డింగ్ శరీర భాగాలు మరియు కారు యొక్క బయటి ఉపరితలం కోసం ఉపయోగిస్తారు. అధిక వెల్డింగ్ ఖచ్చితత్వం అవసరమయ్యే సందర్భాలలో బట్ వెల్డింగ్ ఉపయోగించబడుతుంది. దెబ్బతిన్న ప్రాంతం స్థానంలో కొత్త మూలకాన్ని వెల్డ్ చేయడం అవసరం కావచ్చు. ఈ సందర్భంలో, మొత్తం భాగం భర్తీ చేయబడదు, కానీ దానిలో కొంత భాగం మాత్రమే. దీనిని చేయటానికి, బట్ వెల్డింగ్ నిరంతర సీమ్తో నిర్వహిస్తారు. అప్పుడు వారు శుభ్రం చేస్తారు. అధిక-నాణ్యత వెల్డింగ్తో, స్ట్రిప్పింగ్ తర్వాత, మీరు పుట్టీ చేయవలసిన అవసరం లేదు.

బట్ వెల్డింగ్ పథకం.

బట్ వెల్డింగ్ చేసినప్పుడు, మీరు భాగాలను అమర్చడంలో చాలా పని చేయాలి. అందువల్ల, అటువంటి పనిని అధిక అర్హత కలిగిన వెల్డర్ ద్వారా నిర్వహించాలి. పెద్ద మందంతో మెటల్ యొక్క బట్ వెల్డింగ్ నిర్వహించడం చాలా సులభం. దీనికి ఖచ్చితమైన ఫిట్ అవసరం లేదు. వెల్డింగ్ నిరంతర స్పాట్ సీమ్తో నిర్వహిస్తారు.

అతివ్యాప్తి వెల్డింగ్ అనేది సర్వసాధారణం. అటువంటి వెల్డింగ్తో, మెటల్ యొక్క ఒక భాగం మరొకదానిపై సూపర్మోస్ చేయబడుతుంది. మరమ్మత్తు పాచెస్ వెల్డింగ్ చేసినప్పుడు అతివ్యాప్తి వెల్డింగ్ ఉపయోగించబడుతుంది. థ్రెషోల్డ్స్, స్పార్స్, యాంప్లిఫైయర్లను భర్తీ చేసేటప్పుడు లేదా మరమ్మత్తు చేసేటప్పుడు ఈ రకమైన వెల్డింగ్ ఉపయోగించబడుతుంది.

ఒక రంధ్రం ద్వారా వెల్డింగ్ అనేది ఒక రకమైన అతివ్యాప్తి వెల్డింగ్. కారు మరమ్మతులకు ఉపయోగిస్తారు.అలాగే, ఎలక్ట్రిక్ రివెట్ పద్ధతిని ఉపయోగించి, కొత్త భాగాలను వెల్డింగ్ చేయవచ్చు, ఉదాహరణకు, రెక్కలు, శరీరం యొక్క శక్తి అంశాలపై పరిమితులు.

కింది రకాల వెల్డ్స్ ఉన్నాయి:

- పాయింట్;

- ఘన;

- నిరంతర అడపాదడపా.

స్పాట్ వెల్డ్ అనేది ఒకదానికొకటి కొంత దూరంలో ఉన్న వెల్డింగ్ స్పాట్.

స్పాట్ వెల్డ్ అనేది ఒకదానికొకటి కొంత దూరంలో ఉన్న వెల్డ్ పాయింట్. ఈ దూరం 1 మిమీ నుండి అనేక సెంటీమీటర్ల వరకు ఉంటుంది.

ఒక నిరంతర సీమ్ ఒకదానికొకటి పక్కన ఉన్న పాయింట్లను కలిగి ఉంటుంది మరియు ఒకదానికొకటి అతివ్యాప్తి చెందుతుంది. బట్ వెల్డింగ్ మెటల్ వేరే మందంతో ఉన్నప్పుడు నిరంతర సీమ్ ఉపయోగించబడుతుంది. కార్ బాడీలో, అటువంటి సీమ్ ఉపయోగించబడదు, ఎందుకంటే శరీరం వైకల్యాలను నివారించడానికి ప్లాస్టిక్గా ఉండాలి.

ఒక నిరంతర సీమ్ అధిక బలం కలిగి ఉంటుంది, కానీ కీళ్లకు స్థితిస్థాపకత ఇవ్వదు. అధిక బలం వెల్డెడ్ కీళ్లను రూపొందించడానికి నిరంతర సీమ్ ఉపయోగించబడుతుంది, ఉదాహరణకు, ఒక స్నానపు గృహంలో ఇన్స్టాల్ చేయబడిన నీటి ట్యాంక్ను వెల్డింగ్ చేసేటప్పుడు లేదా ఉక్కు ప్రొఫైల్ నుండి భాగాలను తయారు చేసేటప్పుడు.

నిరంతర అడపాదడపా సీమ్ అనేది ఖాళీలతో సీమ్ యొక్క నిరంతర విభాగాల ప్రత్యామ్నాయం. లక్ష్యాన్ని బట్టి వెల్డర్ ద్వారా ఘన విభాగాలు మరియు అంతరాల దూరాలు ఎంపిక చేయబడతాయి. అటువంటి సీమ్తో, శరీరం యొక్క శక్తి అంశాలు, గొప్ప మందం కలిగిన లోహంతో తయారు చేయబడతాయి, వెల్డింగ్ చేయబడతాయి.

గాల్వనైజింగ్ ఉడికించడానికి ఏ ఎలక్ట్రోడ్లు.

గాల్వనైజింగ్ ఒకటి అత్యంత ప్రభావవంతమైన మార్గాలు, తుప్పు వ్యతిరేకంగా ఉక్కు రక్షణ. ఇది భవన నిర్మాణాలు, పైపులు, హైడ్రాలిక్ నిర్మాణాల తయారీలో విస్తృతంగా ఉపయోగించబడుతుంది. లోహానికి జింక్ దరఖాస్తు చేయడానికి అనేక మార్గాలు ఉన్నాయి - ఇది గాల్వానిక్ పద్ధతి, హాట్-డిప్ గాల్వనైజింగ్ మరియు స్ప్రేయింగ్. సాన్ జింక్ పొర యొక్క మందం 3 నుండి 150 మైక్రాన్ల వరకు ఉంటుంది.

జింక్ యొక్క మరిగే స్థానం 906 C కాబట్టి, అది వెల్డింగ్ సమయంలో వేగంగా ఆవిరైపోతుంది. ఆవిరైనప్పుడు, జింక్ హానికరమైన పొగలను విడుదల చేస్తుంది, ఇది ఆస్తమా దాడికి కారణమవుతుంది. వెల్డింగ్ సమయంలో తీవ్రమైన బాష్పీభవనంతో, జింక్ వెల్డ్ పూల్లోకి ప్రవేశిస్తుంది మరియు దీని కారణంగా, వెల్డ్లో రంధ్రాలు మరియు స్ఫటికీకరణ పగుళ్లు ఏర్పడతాయి. ఈ విషయంలో, వెల్డింగ్ స్థలం నుండి జింక్ పొరను శుభ్రం చేయడం అవసరం. కొన్ని సందర్భాల్లో, జింక్ పొరను తొలగించడం సాధ్యం కాదు, ఆపై అధిక-నాణ్యత వెల్డ్ పొందడం సాధ్యమయ్యే పద్ధతులను వర్తింపజేయడం అవసరం. మాన్యువల్ ఆర్క్ వెల్డింగ్ యొక్క పద్ధతిని ఎంచుకున్నప్పుడు, ఎలక్ట్రోడ్ యొక్క సరైన ఎంపిక ముఖ్యమైన పాత్ర పోషిస్తుంది. కార్బన్ స్టీల్స్పై వెల్డింగ్ కోసం, రూటిల్-పూతతో కూడిన ఎలక్ట్రోడ్లు చాలా సరిఅయినవి, మరియు తక్కువ-అల్లాయ్ స్టీల్స్పై వెల్డింగ్ కోసం, ప్రాథమిక పూతతో కూడిన ఎలక్ట్రోడ్లకు ప్రాధాన్యత ఇవ్వాలి.

గాల్వనైజ్డ్ గొట్టాల వెల్డింగ్ బట్ మరియు ఫిల్లెట్ వెల్డ్స్లో రంధ్రాల సంభవించకుండా నిరోధించడానికి, ప్రస్తుతాన్ని పెంచడం మరియు వెల్డింగ్ వేగాన్ని తగ్గించడం అవసరం. పైపులు సానుకూల ఉష్ణోగ్రత వద్ద పనిచేస్తే మాత్రమే అతుకుల నాణ్యతపై జింక్ పెద్ద ప్రభావాన్ని చూపదు. జింక్ పొరను దెబ్బతీయకుండా గాల్వనైజ్డ్ పైపులను కనెక్ట్ చేయడానికి, టంకం పద్ధతిని ఉపయోగించండి. ఫలితంగా సీమ్ చాలా అధిక లక్షణాలను కలిగి ఉంది, సంస్థాపన సమయం మరియు ఖర్చు గణనీయంగా తగ్గింది, సీమ్ అధిక బిగుతు మరియు తుప్పు నిరోధకతను కలిగి ఉంటుంది. ఈ పద్ధతి ద్వారా అతుకులు పొందేందుకు, ఫ్లక్స్తో పూసిన ఎలక్ట్రోడ్లు మరియు టంకములను ఉపయోగించడం అవసరం.సాధారణ గాల్వనైజ్డ్ నీటి పైపులు సంప్రదాయ ఎలక్ట్రోడ్ ఉపయోగించి ఖచ్చితంగా వెల్డింగ్ చేయబడతాయి.

స్టీల్ వెల్డింగ్ ఎలక్ట్రోడ్లు

ఎలక్ట్రోడ్లు LEZ

ఎలక్ట్రోడ్లతో గాల్వనైజ్డ్ పైపుల వెల్డింగ్

రక్షిత పూత లేకుండా ఉక్కు పైపులు త్వరగా క్షీణిస్తాయి మరియు విఫలమవుతాయి. అందువల్ల, రక్షిత జింక్ పొరను వర్తింపజేయడానికి సాంకేతికత అభివృద్ధి చేయబడింది, ఇది దాదాపు పది రెట్లు పదార్థం యొక్క సేవ జీవితాన్ని పెంచుతుంది.

గాల్వనైజ్డ్ గొట్టాలు నేడు ప్రతిచోటా ఉపయోగించబడుతున్నాయి, అవి స్టెయిన్లెస్ స్టీల్ ఉత్పత్తుల కంటే చౌకైనవి మరియు సాంకేతిక లక్షణాల పరంగా వారికి ఇవ్వవు. కానీ జింక్ యొక్క ద్రవీభవన స్థానం మరియు ఈ మెటల్ యొక్క ఇతర లక్షణాలతో సంబంధం ఉన్న ప్రతికూల పాయింట్ ఉంది.

ఏ సాంకేతికతలు ఉపయోగించబడతాయి

వెల్డింగ్ గాల్వనైజ్డ్ గొట్టాల యొక్క పైన పేర్కొన్న అన్ని ప్రతికూలతలను పరిగణనలోకి తీసుకుంటే, రెండు ప్రత్యేక సాంకేతికతలు అభివృద్ధి చేయబడ్డాయి, దీనిలో వెల్డింగ్ ప్రక్రియ నిర్వహించబడుతుంది, తద్వారా గాల్వనైజేషన్ కూలిపోదు.

మొదటి సాంకేతిక పరిజ్ఞానంలో, వెల్డింగ్ జోన్ ఒక ప్రత్యేక పదార్థంతో చికిత్స పొందుతుంది - ఒక ఫ్లక్స్, ఇది ఉమ్మడిని మూసివేస్తుంది మరియు జింక్ను బర్నింగ్ నుండి నిరోధిస్తుంది, అనగా, ఒక వాయు స్థితికి వెళ్లకుండా ఉంటుంది.

ఇది కొంత ఉష్ణ శక్తిని తనపైకి లాగుతుంది మరియు లోపల, ఫ్లక్స్ కింద, జింక్ కరిగి జిగట-ద్రవంగా మారుతుంది. ఈ లోహం రెండు గాల్వనైజ్డ్ పైపుల కనెక్షన్ను కప్పి, వాటి చివరలను సమానంగా కవర్ చేస్తుంది. అందువల్ల, రక్షిత పొర విచ్ఛిన్నం కాదు.

రెండవ సాంకేతికత అధిక ప్రవాహాలను తట్టుకోగల ప్రత్యేక ఎలక్ట్రోడ్లను ఉపయోగిస్తుంది. ఈ పద్ధతి వెల్డింగ్ సమయాన్ని తగ్గించే స్థానంపై ఆధారపడి ఉంటుంది, ఈ సమయంలో జింక్ ఆవిరైపోవడానికి సమయం లేదు.

అంటే, వెల్డింగ్ ప్రక్రియ చాలా త్వరగా నిర్వహించబడుతుంది మరియు కనెక్షన్ యొక్క నాణ్యతను తగ్గించకుండానే రక్షణ పూత వాయువుగా మారడానికి సమయం లేదు.

గాల్వనైజ్డ్ గొట్టాలను వెల్డింగ్ చేసేటప్పుడు ఈ సాంకేతికతలు నేడు ప్రతిచోటా ఉపయోగించబడుతున్నాయి. మరియు గ్యాస్ కోసం పైప్లైన్లలో లేదా నిర్మాణంలో లోడ్ మోసే నిర్మాణాలలోకి సమావేశమయ్యేవి మాత్రమే కాదు.

నీటి సరఫరాలో, నడుస్తున్న నీటి చర్యలో, జింక్ కరిగిపోతుంది మరియు బయటికి పాక్షికంగా తొలగించబడుతుంది. కాబట్టి ఇది మానవ ఆరోగ్యానికి ప్రమాదకరం కాదు.

ప్రక్రియ సూక్ష్మ నైపుణ్యాలు

వెల్డింగ్ ప్రక్రియ కొరకు, ఇది పైపు గోడ యొక్క మందం మీద ఆధారపడి ఉంటుంది. ఈ సూచిక 3 మిమీ కంటే ఎక్కువ ఉండకపోతే, పైపుల చివరలను ప్రాథమిక తయారీ లేకుండా ఎలక్ట్రోడ్ ద్వారా అనుసంధానించబడి, వాటి మధ్య 2-3 మిమీ ఖాళీని వదిలివేస్తుంది.

వాస్తవానికి, ఉపరితలాల శుభ్రత (బాహ్య మరియు అంతర్గత రెండూ) ఖచ్చితంగా ఉండాలి, కాబట్టి అవి ధూళితో శుభ్రం చేయబడతాయి మరియు ఆల్కహాల్ లేదా ద్రావకంతో క్షీణించబడతాయి.

మందం 3 మిమీ కంటే ఎక్కువ ఉంటే, గోడ మందాన్ని బట్టి 1.5-2 మిమీ బ్లంటింగ్తో గాల్వనైజ్డ్ పైపుల చివర్లలో ఒక చాంఫర్ తయారు చేయబడుతుంది. వెల్డింగ్ ప్రక్రియలో చాంఫర్ల మధ్య ఖాళీ ఎలక్ట్రోడ్ రాడ్ నుండి కరిగిన లోహంతో నిండి ఉంటుంది.

పెద్ద వ్యాసం కలిగిన ఎలక్ట్రోడ్లకు కూడా ఇది వర్తిస్తుంది. దీనికి విరుద్ధంగా, కరెంట్ చిన్నది లేదా వినియోగ వస్తువు యొక్క వ్యాసం చిన్నది అయితే, అప్పుడు చొచ్చుకుపోవటం లేకపోవడం జరుగుతుంది. మరియు ఇది ఉమ్మడి నాణ్యతలో తగ్గుదల.

వెల్డింగ్ జోన్ వెంట ఎలక్ట్రోడ్ యొక్క కదలిక వేగంపై కూడా చాలా ఆధారపడి ఉంటుంది. ఇక్కడ, మునుపటి సందర్భాలలో వలె, నెమ్మదిగా కదలిక ఉక్కు మరియు గాల్వనైజ్డ్ పొర ద్వారా బర్నింగ్ యొక్క సంభావ్యత.

అధిక వేగం ఇప్పటికీ అదే చొచ్చుకుపోకపోవడం. సరైన వెల్డింగ్ వేగం అనుభవంతో వస్తుంది. మరియు మరింత తరచుగా మీరు గాల్వనైజ్డ్ గొట్టాలను వెల్డ్ చేయాలి, మంచి సీమ్ పొందబడుతుంది.

గ్యాస్ బర్నర్ అప్లికేషన్

మీరు గ్యాస్ బర్నర్ ఉపయోగించి రెండు గాల్వనైజ్డ్ గొట్టాలను కనెక్ట్ చేయవచ్చు.ఒకప్పుడు జర్మన్లు కనిపెట్టిన "UTP" అనే సాంకేతికతను వారు ఎక్కువగా ఉపయోగిస్తున్నారు.

దీన్ని చేయడానికి, వారు HLS-B ఫ్లక్స్ను ఉపయోగించారు, ఇది జింక్ పూత క్షీణించకుండా కాపాడుతుంది. నేడు, UTP-1 బ్రాండ్ యొక్క రాడ్లు ఈ సాంకేతిక పరిజ్ఞానాన్ని ఉపయోగించి అందించబడతాయి - ఇది 2 mm మందపాటి రాడ్ రూపంలో ఒక రాగి-జింక్ టంకము. దానితో, మీరు గాల్వనైజ్డ్ ఉత్పత్తులను మాత్రమే కాకుండా, రాగి మిశ్రమాలు, కాస్ట్ ఇనుము కూడా ఉడికించాలి.

తయారీ మరియు టంకం

ప్రక్రియ కోసం తయారీ అనేది ఎలక్ట్రోడ్లతో గాల్వనైజ్డ్ గొట్టాలను వెల్డింగ్ చేయడానికి ఉపయోగించే ఒకేలా ఉంటుంది. కానీ GOSTలు మరియు SNiP లచే స్థాపించబడిన కొన్ని లక్షణాలు మరియు నిబంధనలు ఉన్నాయి.

హీటర్ సంఖ్య సాధారణ ఉక్కు గొట్టాలను వెల్డింగ్ చేసేటప్పుడు కంటే 1-2 స్థానాలు తక్కువగా ఎంపిక చేయబడుతుంది.

ముగింపు

ముగింపులో, గాల్వనైజ్డ్ గొట్టాల విషయంలో వెల్డింగ్ను ఉపయోగించడం ఇప్పటికీ సాధ్యమేనని నేను నొక్కిచెప్పాను. సాంకేతికతలు రక్షిత పూతను సంరక్షించడం మరియు వెల్డింగ్ పాయింట్ల వద్ద పైప్లైన్ను వేగవంతమైన తుప్పు ప్రమాదానికి గురిచేయకుండా చేయడం సాధ్యపడుతుంది. SNiP లో పొందుపరచబడిన నియమాలు మరియు నిబంధనలను అనుసరించడం సరిపోతుంది, తగిన ఎలక్ట్రోడ్లు, ఫ్లక్స్లు, టంకములను ఉపయోగించండి.