- కొలిమి యొక్క కొలతలు లెక్కించడానికి ఒక ఉదాహరణ

- మీ స్వంత చేతులతో వ్యర్థ చమురు బాయిలర్ ఎలా తయారు చేయాలి

- ఎంపిక సంఖ్య 1

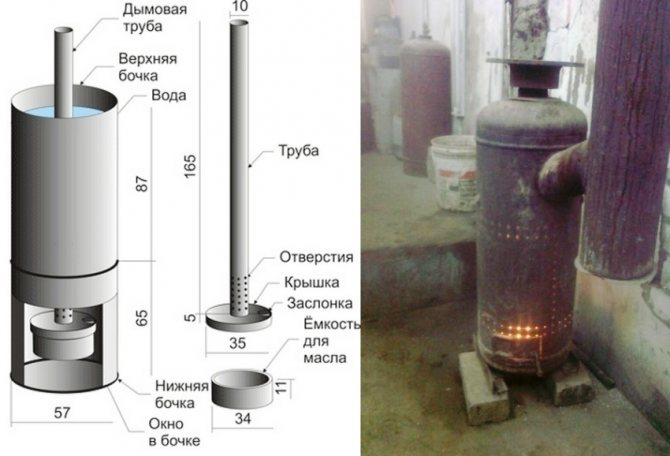

- ఎంపిక సంఖ్య 2: పాట్బెల్లీ స్టవ్పై ఆధారపడిన బాయిలర్

- స్వీయ ఉత్పత్తి

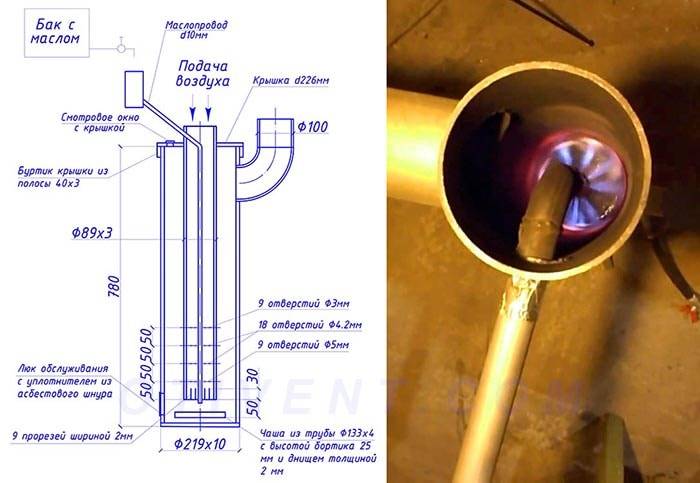

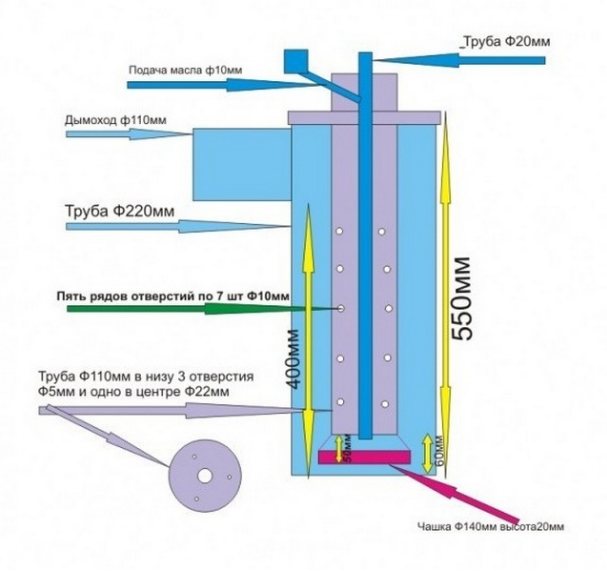

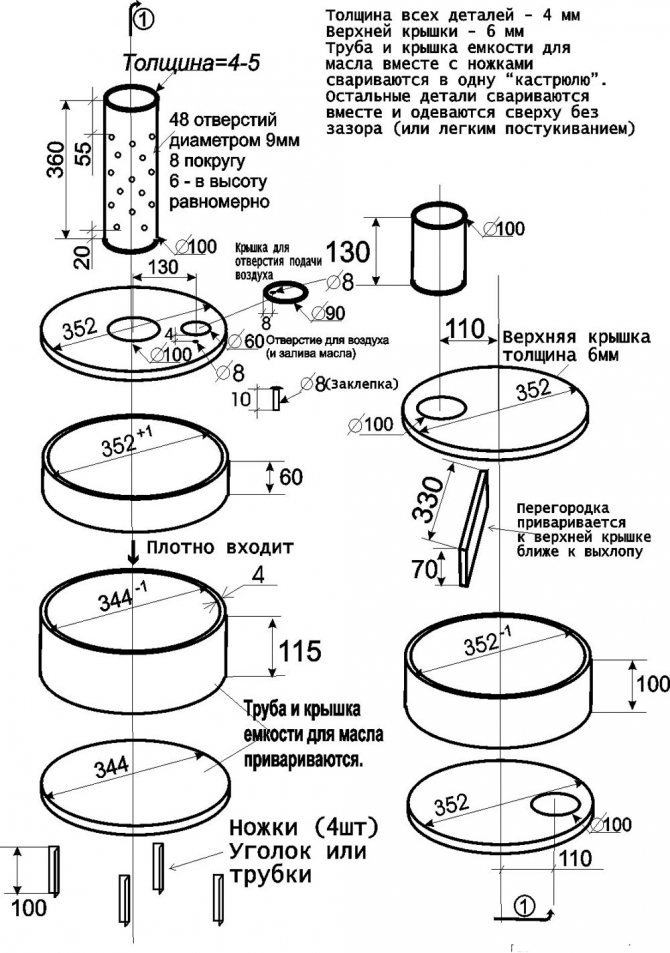

- డ్రాయింగ్లు మరియు అసెంబ్లీ రేఖాచిత్రం

- ఒత్తిడితో కూడిన డ్రిప్ ఓవెన్లు

- సిలిండర్ నుండి వ్యర్థ చమురు కొలిమిని తయారు చేయడానికి దశల వారీ సూచనలు మీరే చేయండి

- పని చేయడానికి ప్యాలెట్ తయారు చేయడం మరియు మీ స్వంత చేతులతో ఆయిల్ స్టవ్ యొక్క చిమ్నీని ఇన్స్టాల్ చేయడం

- స్నానంలో నిర్మాణాన్ని కలుపుతోంది

- భద్రతా నిబంధనలు

- పొయ్యిని ఉపయోగించడం కోసం సూచనలు

- తాపన పరికరం యొక్క ఆపరేషన్ రూపకల్పన మరియు సూత్రం

కొలిమి యొక్క కొలతలు లెక్కించడానికి ఒక ఉదాహరణ

పైన చెప్పినట్లుగా, ఇంధన వినియోగం గంటకు సుమారు 1 ... 2 లీటర్లు. అదే సమయంలో, రేడియేటెడ్ హీట్ లీటరుకు 11 kWh ఉంటుంది. అందువలన, కొలిమి గంటకు 11 ... 22 kW ఉత్పత్తి చేయగలదు. కొలిమి యొక్క అవసరమైన పరిమాణాన్ని లెక్కించడానికి, మండే సమయాన్ని పరిగణనలోకి తీసుకుంటే, మేము అంగీకరిస్తాము:

- గది పరిమాణం (గ్యారేజ్) - 7x4x2.5 \u003d 70 క్యూబిక్ మీటర్లు, ప్రాంతం 28 చ.మీ.;

- గ్యారేజ్-రకం గది యొక్క ప్రతి చదరపు మీటరుకు కనీసం 500 W అవసరమని మేము నమ్ముతున్నాము (ప్రాథమిక 100 W, మేము అన్ని బాహ్య గోడలు, ఇన్సులేట్ చేయని పైకప్పు మరియు పునాది, పెద్ద ప్రవేశ ద్వారం, లోహ నిర్మాణం కోసం గుణకాలను నమోదు చేస్తాము);

- దీని ప్రకారం, 28 చతురస్రాల విస్తీర్ణంలో గంటకు 14 kW శక్తి అవసరం.

పొయ్యిని కనిష్ట శక్తికి (డ్రాఫ్ట్ పెంచడం) కొంచెం బలవంతంగా, మేము గదిలో అవసరమైన ఉష్ణోగ్రతని పొందుతాము. కానీ ఇంధన వినియోగం గంటకు సుమారు 1.5 ... 1.6 లీటర్లకు పెరుగుతుంది.అందువల్ల, కనీసం 6 గంటల బర్నింగ్ సమయం కోసం, కొలిమి యొక్క వాల్యూమ్ 10 లీటర్లు ఉండాలి. ఇది 0.001 క్యూబిక్ మీటర్లకు అనుగుణంగా ఉంటుంది, అనగా, కంటైనర్ పరిమాణాన్ని కలిగి ఉండాలి, ఉదాహరణకు, 10x10x10 సెం.మీ.. వాస్తవానికి, కొలిమి యొక్క వాల్యూమ్ ఇంధనం యొక్క అవసరమైన పరిమాణాన్ని 1.5 ... 2 రెట్లు మించిపోయింది, అంటే కొలతలు 20x10x10 cm లేదా అంతకంటే ఎక్కువ ఉండాలి, ఒక మినీ స్టవ్ కోసం ఇది అనుకూలంగా ఉంటుంది. సాధారణంగా ఘన మార్జిన్తో తీసుకుంటారు, అంటే 50x30x15 సెం.మీ. ఇది మీరు మండించిన ప్రతిసారీ ఇంధనాన్ని జోడించకుండా అనుమతిస్తుంది.

ముఖ్యమైనది: కొలిమి యొక్క పెద్ద పరిమాణాలతో, ఇంధనం పూర్తిగా కాలిపోయే ముందు మైనింగ్ సమయంలో కొలిమిలో అగ్నిని ఆర్పడం అవసరం అవుతుంది. చల్లార్చే ప్రక్రియ వీడియోలో చూపబడింది ..

పైపు పొడవు వరుసగా 40 సెం.మీ., దాని వ్యాసం 10 సెం.మీ. సిలిండర్ యొక్క పార్శ్వ ఉపరితలం యొక్క వైశాల్యం దాని ఎత్తుకు సమానం, ఇది బేస్ చుట్టుకొలతతో గుణించబడుతుంది (వ్యాసం π సంఖ్యతో గుణించబడుతుంది ), మా విషయంలో 40x3.14x10 \u003d 1256 cm2. దీని ప్రకారం, అన్ని రంధ్రాల వైశాల్యం మొత్తంలో పదో వంతు - 125.6 సెం.మీ. 10 మిమీ వ్యాసం కలిగిన ఒక రంధ్రం యొక్క వైశాల్యం πx0.52=3.14x0.25=0.78 sq.cmకి సమానం కాబట్టి, అటువంటి పైపుకు 125.6/0.78=160 రంధ్రాలు అవసరం.

గమనిక! ఆమోదించబడిన విలువ - రంధ్రాల వైశాల్యం పైపు వైపు ఉపరితలం యొక్క మొత్తం వైశాల్యంలో 10% - షరతులతో! తయారీలో రంధ్రాల సంఖ్య ఇతర విషయాలతోపాటు, ఉత్పత్తి యొక్క బలం నుండి తీసుకోబడుతుంది మరియు సాధారణంగా గమనించదగ్గ తక్కువగా ఉంటుంది!

విస్తరించిన సిలిండర్ 31x40 సెం.మీ దీర్ఘచతురస్రం అని పరిగణనలోకి తీసుకుంటే, మరియు రంధ్రాలను చెకర్బోర్డ్ నమూనాలో ఉంచాలి, మేము ఒక్కొక్కటి 13 లేదా 14 రంధ్రాలతో 12 నిలువు వరుసలను తయారు చేయాలి. నిలువు వరుసలను గుర్తించడం చాలా సులభం - పైప్ బేస్ యొక్క ఎగువ లేదా దిగువ చుట్టుకొలతను ఏదైనా రేఖాగణిత మార్గంలో 12 భాగాలుగా విభజించి నిలువు డ్రిల్లింగ్ పంక్తులను గీయండి.

అడ్డు వరుసల మధ్య దూరం 3.3 సెం.మీ ఉంటుంది. నిలువు వరుసలను గుర్తించడం కొంచెం కష్టం, ఎందుకంటే ప్రతి రెండవ వరుసలో ఎగువ (లేదా దిగువ) మార్కింగ్ పాయింట్ను రంధ్రాల మధ్య సగం దూరం ద్వారా మార్చడం అవసరం. పైపు అంచున కాకుండా రంధ్రాలు చేయాల్సిన అవసరం ఉందని పరిగణనలోకి తీసుకుంటే, మేము ప్రణాళికాబద్ధమైన రంధ్రాల సంఖ్యకు 1 ను జోడించి దశను లెక్కిస్తాము: 13 రంధ్రాలకు ఇది 40 / (13 + 1) \u003d 2.85 సెం.మీ, 14 కోసం - 40 / (14 + 1) \u003d 2.6 సెం.మీ.

ముఖ్యమైనది: డ్రిల్లింగ్ చేసేటప్పుడు, డ్రిల్ యొక్క అక్షం పైపు యొక్క అక్షం వైపు మళ్ళించబడాలి!

మీ స్వంత చేతులతో వ్యర్థ చమురు బాయిలర్ ఎలా తయారు చేయాలి

వ్యర్థ చమురు బాయిలర్ల కోసం వివిధ డిజైన్ ఎంపికలు ఉన్నాయి. వారు దుకాణంలో కూడా అమ్ముతారు.

ఎంపిక సంఖ్య 1

మీ స్వంత చేతులతో సాధారణ వ్యర్థ చమురు బాయిలర్ చేయడానికి, మీకు ఈ క్రింది భాగాలు మరియు పరికరాలు అవసరం:

- చమురు పంపు మరియు ప్రసరణ పంపు;

- ప్రత్యేక బర్నర్ మరియు ఎయిర్ కంప్రెసర్;

- రెడీమేడ్ బాయిలర్, ఇది అంతర్నిర్మిత విస్తరణ ట్యాంక్;

- హైవేలను సన్నద్ధం చేయడానికి పైపు విభాగాలు.

తయారీ దశలు:

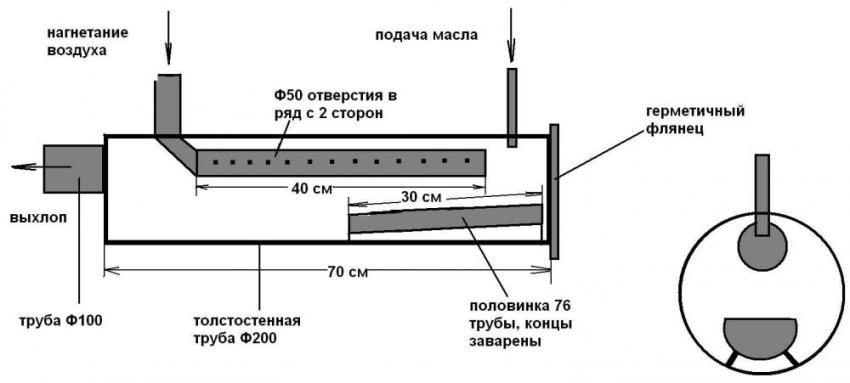

- ఇంధన ట్యాంక్ నుండి నేరుగా చమురు పంపును ఉపయోగించి చమురు-నిరోధక గొట్టం ద్వారా బలవంతంగా బాష్పీభవన చాంబర్లోకి ఎగ్జాస్ట్ అందించబడుతుంది. అటువంటి బాష్పీభవన చాంబర్ చేయడానికి, మీరు 400 డిగ్రీలకు చేరుకునే ఉష్ణోగ్రతలను తట్టుకోగల బలమైన మరియు మందపాటి పైపు ముక్కను తీసుకోవాలి.

- ఈ గది మధ్యలో ఒక చిన్న ట్యూబ్ ఉంచాలి; దానిలోకి ఫ్యాన్ ద్వారా గాలిని సరఫరా చేయడానికి ఇది ఉపయోగించబడుతుంది.

- వాయు ద్రవ్యరాశి ప్రవాహం ద్వారా సుసంపన్నమైన ఆవిరి, పని గదిలో కాలిపోతుంది, తద్వారా పైప్ లైన్ల ద్వారా ప్రసరించే శీతలకరణిని వేడి చేస్తుంది.

బాయిలర్ యొక్క భాగాలు (అన్ని కొలతలు సెంటీమీటర్లలో ఉంటాయి)

సిస్టమ్ యొక్క అన్ని అంశాల యొక్క అధిక-నాణ్యత సంస్థాపన చేయడానికి, మీకు వెల్డింగ్ యంత్రం, అలాగే దానిని నిర్వహించడంలో నైపుణ్యాలు అవసరం.

ఇటువంటి బాయిలర్ 5-10 కిలోవాట్ల శక్తిని అందిస్తుంది. 40 చదరపు మీటర్ల వరకు గదిని పూర్తిగా వేడెక్కడానికి ఇది సరిపోతుంది. m.

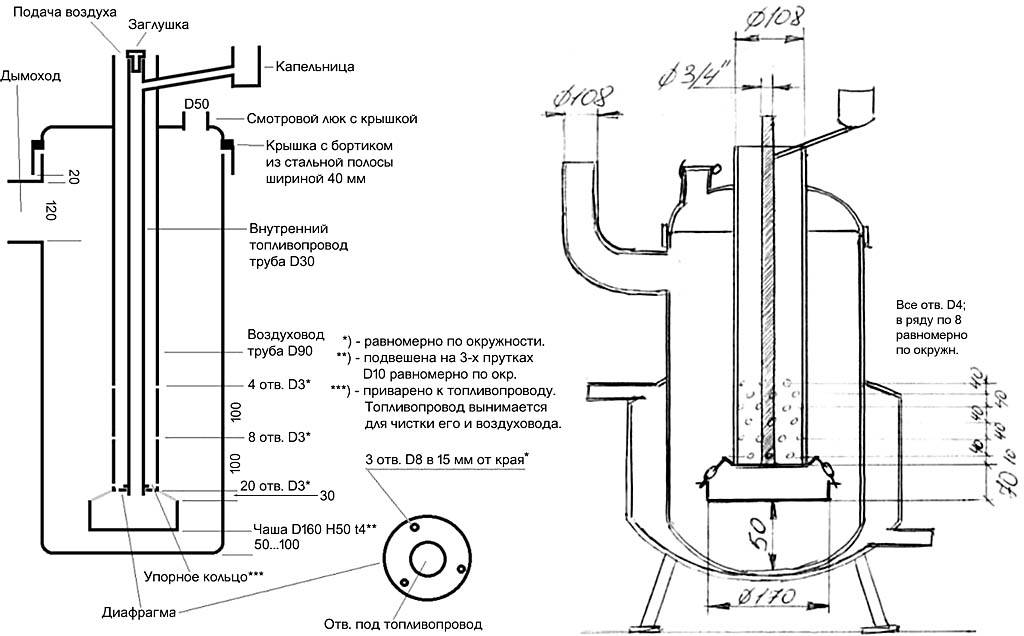

ఎంపిక సంఖ్య 2: పాట్బెల్లీ స్టవ్పై ఆధారపడిన బాయిలర్

బాయిలర్ను వేడి చేయడానికి సులభమైన మార్గం పాట్బెల్లీ స్టవ్ బాయిలర్ను తయారు చేయడం. ఇది రెండు కంపార్ట్మెంట్లను కలిగి ఉంటుంది, మొదటిది నింపిన నూనెను కలిగి ఉంటుంది.

ఇంధనం యొక్క దహన దశల్లో నిర్వహించబడుతుంది. మొదట, ఇంధనం మితమైన ఉష్ణోగ్రత వద్ద మొదటి కంపార్ట్మెంట్లో మండుతుంది. రెండవది, గాలితో కలిపిన ఉత్పత్తుల దహన ఉంటుంది, ఇది ఉపయోగించిన నూనె యొక్క దహన కారణంగా పొందబడుతుంది. రెండవ కంపార్ట్మెంట్లో ఉష్ణోగ్రత 800 డిగ్రీలు ఉంటుంది.

పని చేయడానికి పాట్బెల్లీ స్టవ్ యొక్క పరికరం యొక్క సాధారణ పథకం

అటువంటి బాయిలర్ తయారీలో, రెండు దహన గదులకు అదనపు గాలి సరఫరాను అందించడం అవసరం. దీని కోసం దిగువ ట్యాంక్లో రంధ్రం తయారు చేయబడింది - ఇది ఇంధనాన్ని పోయడానికి, అలాగే గాలి యాక్సెస్ కోసం ఉపయోగపడుతుంది. గాలి సరఫరాను నియంత్రించడానికి, రంధ్రం డంపర్తో అమర్చబడి ఉంటుంది. 10 మిమీ వ్యాసం కలిగిన చిన్న రంధ్రాల ద్వారా గాలి ఎగువ గదిలోకి ప్రవేశిస్తుంది. వారు పైపులో డ్రిల్లింగ్ చేయాలి, ఇక్కడ నుండి దహన ఉత్పత్తులు మొదటి గది నుండి సరఫరా చేయబడతాయి, ఇది రెండు కంపార్ట్మెంట్లను కలుపుతుంది.

బాయిలర్ చేయడానికి మీకు ఇది అవసరం:

- వెల్డింగ్ యంత్రం (కనీసం 200 ఆంప్స్).

- పెర్ఫొరేటర్ మరియు గ్రైండర్. గ్రైండర్ శుభ్రపరచడం మరియు కట్టింగ్ చక్రాలు, అలాగే కనీసం 125 మిమీ సర్కిల్ వ్యాసంతో తీసుకోవాలి. ఒక perforator కోసం, డ్రిల్ యొక్క వ్యాసం కనీసం 13 mm తీసుకోవాలి.

- సుత్తి.

- మోసుకెళ్తున్నారు.

- ఒక సుత్తి.

- రివెట్స్.

- ఉలి.

- లెగ్ కార్నర్.

- శ్రావణం.

- వెల్డింగ్ కోసం భద్రతా గాగుల్స్.

బాయిలర్ తయారీ ప్రక్రియ

- అన్నింటిలో మొదటిది, మీరు ట్యాంక్ను వెల్డ్ చేయాలి, ఇది తక్కువ కంటైనర్గా ఉపయోగపడుతుంది, ఇక్కడ ఉపయోగించిన నూనె ఉంటుంది. ఇది షీట్ ఇనుము నుండి తయారు చేయాలి.

- అప్పుడు, బాయిలర్లో, మీరు గాలిని సరఫరా చేయడానికి అవసరమైన రంధ్రం కట్ చేయాలి.

- అప్పుడు మీరు ఒక వాల్వ్ను ఇన్స్టాల్ చేయాలి, ఇది గాలి సరఫరాను నియంత్రిస్తుంది. మీరు రివెట్స్తో దాన్ని పరిష్కరించవచ్చు.

- చిమ్నీ పైపుకు బదులుగా, మీరు గాలి ప్రవాహం కోసం రూపొందించిన రంధ్రాలతో పైపును ఉంచవచ్చు.

- రెండవ కంపార్ట్మెంట్ కోసం రూపొందించిన తొలగించగల కవర్తో ఒక గదిని తయారు చేయండి.

- రంధ్రాలతో పైపుకు సిద్ధం చేసిన గదిని కనెక్ట్ చేయండి, ఇక్కడ ద్వితీయ దహనం జరుగుతుంది.

- ఎగువ గదిని దిగువకు కనెక్ట్ చేయండి, ఖాళీలు ఉండకూడదు.

- స్థిరత్వం కోసం డిజైన్ ఒక మూలలో తో fastened చేయాలి.

- చిమ్నీ పైపును నిలువు స్థానంలో కనెక్ట్ చేయండి.

- బాయిలర్ను మండించడానికి, ఉపయోగించిన నూనెను పూరించండి, ఆపై దానిని సాధారణ కాగితంతో నిప్పు పెట్టండి.

ఒక ప్రైవేట్ ఇంటి కోసం డూ-ఇట్-మీరే తాపన పరికరానికి ఇవి మంచి ఎంపికలు, ఇవి చాలా మందికి అమ్మకానికి అందుబాటులో ఉన్నాయి.

స్వీయ ఉత్పత్తి

ఎవరైనా సరళమైన డిజైన్ను తయారు చేయవచ్చు. దీన్ని ఎలా చేయాలో చాలా కొన్ని పథకాలు ఉన్నాయి, అవి మొత్తం ఉత్పత్తి ప్రక్రియను అర్థం చేసుకోవడానికి ఉపయోగించవచ్చు.

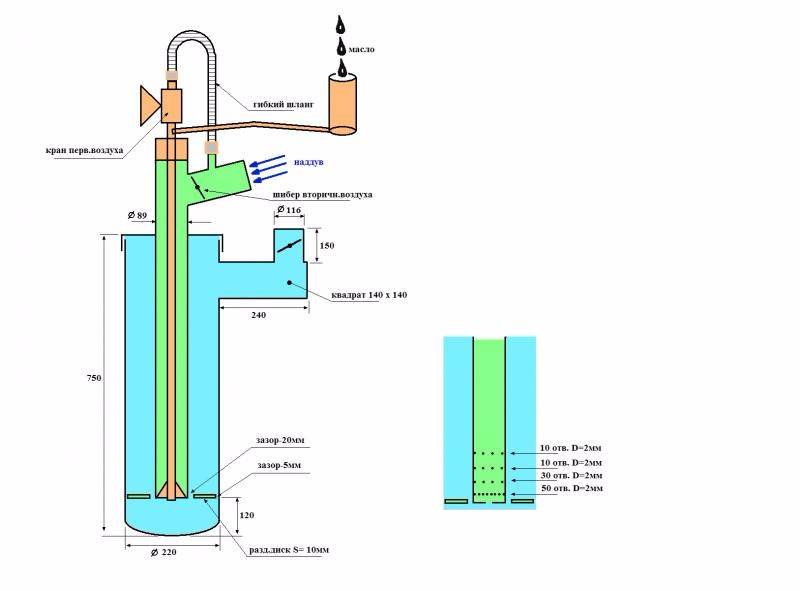

సూపర్ఛార్జ్డ్ వేస్ట్ ఆయిల్ కొలిమిని పరిగణనలోకి తీసుకోవడం మరింత ఆసక్తికరంగా ఉంటుంది. తగినంత డ్రాయింగ్లు కూడా ఉన్నాయి, కానీ డిజైన్ మరింత క్లిష్టంగా ఉంటుంది మరియు అందువల్ల ఈ ప్రాంతంలో అదనపు జ్ఞానం అవసరం.

దీని ప్రధాన ప్రయోజనం ఏమిటంటే ఇది పెద్ద పరిమాణంలో వీధిలోకి శక్తిని విడుదల చేయదు, కానీ నెమ్మదిగా వేడి వెలికితీత నిర్వహించబడుతుంది.రెండవ ముఖ్యమైన వ్యత్యాసం చమురు కోసం డ్రాయర్ యొక్క ఉనికి, ఇది శుభ్రపరచడం సులభం చేస్తుంది. సరళమైన (పూర్తిగా మూసివేయబడిన) కంటైనర్లలో, దీన్ని చేయడం చాలా కష్టం.

పైపుల యొక్క వ్యాసం మరియు చమురు ట్యాంక్ యొక్క వాల్యూమ్ తప్పనిసరిగా వేడిచేసిన గది యొక్క చతుర్భుజం ఆధారంగా ఎంచుకోవాలి.

3x6 మీటర్ల కొలతలు కలిగిన సగటు గ్యారేజ్ కోసం, మీకు ఈ క్రింది పరిమాణాల భాగాలు అవసరం:

- ప్రొఫైల్ పైప్ 75 × 75 × 4 సెం.మీ;

- ఇంధన పెట్టె 55×55×4 సెం.మీ.

స్వీయ-ఉత్పత్తి కోసం, మీరు క్రింది దశల వారీ చర్యలను చేయాలి:

- డ్రాయర్ యొక్క మూలకాలను కత్తిరించండి. ఆఫ్టర్బర్నర్ పైపులను 45° కోణంలో కట్ చేయాలి.

- ఒక చిన్న ప్రొఫైల్లో, పెట్టె కోసం ఒక రంధ్రం గ్రైండర్తో కత్తిరించబడుతుంది మరియు భుజాలు వైపులా వెల్డింగ్ చేయబడతాయి. పెట్టెకు హ్యాండిల్ జోడించబడింది.

- నిర్మాణం కలిసి వెల్డింగ్ చేయబడింది మరియు చిమ్నీ కోసం ఒక రంధ్రం పై నుండి డ్రిల్లింగ్ చేయబడుతుంది.

మరింత సమర్థవంతమైన ఆపరేషన్ మరియు గరిష్ట ఉష్ణ వెలికితీత కోసం, పొయ్యికి 3 మీటర్ల పైప్ రూపంలో పొడిగింపును జోడించమని సిఫార్సు చేయబడింది. ఇది ఇంధనాన్ని కాల్చేస్తుంది. కానీ అధిక స్థాయి భద్రత కోసం, స్టవ్ దగ్గర గ్యారేజ్ గోడలను మెటల్ షీట్లతో కప్పడం, అన్ని చెక్క అల్మారాలు మరియు మండే పదార్థాలను తీయడం మంచిది.

ఈ వీడియోలో మీరు వ్యర్థ చమురు కొలిమి నిర్మాణం గురించి నేర్చుకుంటారు:

చివరి దశలో, ఇంధనాన్ని మండించడం మరియు పొయ్యి యొక్క ఆపరేషన్ను సర్దుబాటు చేయడం మాత్రమే అవసరం. అదే సమయంలో, ప్రధాన పని నల్ల పొగ యొక్క ఉద్గారాన్ని తగ్గించడం, ఇది వ్యవస్థలో తగినంత గాలి లేదని సూచిస్తుంది. ఈ పరామితిని సెట్ చేయడానికి, మీరు అనేక రంధ్రాలను రంధ్రం చేయాలి మరియు ఉద్గారాల సంఖ్యను తనిఖీ చేయాలి. కానీ పెద్ద సంఖ్యలో రంధ్రాలు హాని చేస్తాయి. గదిలోకి పొగ రావచ్చు. అందువల్ల, రంధ్రాల సంఖ్యను సరిగ్గా సర్దుబాటు చేయాలి.

డ్రాపర్ను తయారు చేయడం కూడా చాలా కష్టం, కానీ అలాంటి పని చాలా సాధ్యమే. తరచుగా, డ్రిప్ ఫర్నేస్ ఉత్పత్తికి, 220 నుండి 300 మిమీ వ్యాసం కలిగిన సిలిండర్ మైనింగ్ కోసం ఉపయోగించబడుతుంది. ఇది చాలా సేపు కాలిపోకుండా ఉండటానికి చాలా మందపాటి గోడలను కలిగి ఉంటుంది. 5 మిమీ లేదా అంతకంటే ఎక్కువ వ్యాసం కలిగిన ఉక్కు పైపు కూడా అనుకూలంగా ఉంటుంది.

ఈ ప్రయోజనాల కోసం ఆదర్శవంతమైన ఎంపిక 3 మిమీ లేదా అంతకంటే ఎక్కువ వ్యాసం కలిగిన వేడి-నిరోధక క్రోమ్ పైపును ఉపయోగించడం. కానీ పైప్ ఇప్పటికే అందుబాటులో ఉంటే మాత్రమే ఉత్పత్తి చౌకగా ఉంటుంది. ఇది ప్రత్యేకంగా కొనుగోలు చేయడం విలువైనది కాదు, ఎందుకంటే తయారీ ఖరీదైనది.

అన్ని ఇతర వివరాలను గృహ లేదా రేడియో మార్కెట్లో కూడా కనుగొనవచ్చు. ఉదాహరణకు, జిగులి ఫ్యాన్ సూపర్చార్జింగ్కు బాగా సరిపోతుంది. మెటల్ పైపులు మరియు ఇతర అంశాలు స్క్రాప్ మెటల్ సేకరణ పాయింట్ల వద్ద అందుబాటులో ఉన్నాయి.

డ్రిప్ ఓవెన్ యొక్క ఉత్పత్తి సాంకేతికత క్రింది విధంగా ఉంది:

- మంట కోసం గిన్నె ఒక పైపు నుండి తయారు చేయబడుతుంది లేదా పూర్తి చేసిన ఉక్కు కంటైనర్ తీసుకోబడుతుంది. ప్యాలెట్ చాలా పెద్దదిగా ఉండకూడదు, ఎందుకంటే పైపును హాచ్ ద్వారా తొలగించాలి.

- సందర్భంలో, గ్రైండర్ సహాయంతో, చిమ్నీ మరియు శుభ్రపరిచే హాచ్ కోసం ఓపెనింగ్స్ కత్తిరించబడతాయి.

- ఆఫ్టర్బర్నర్ తయారు చేయబడుతోంది. మీరు ఒకేసారి అన్ని రంధ్రాలను చేయవలసిన అవసరం లేదు. డ్రాయింగ్లో సెట్ చేయబడిన గరిష్ట మొత్తంలో మూడవ వంతు చేయడం ఉత్తమం మరియు సెటప్ ప్రక్రియలో మిగిలిన మొత్తాన్ని పూర్తి చేయండి.

- ఒక కవర్ మరియు గాలి వాహిక ఆఫ్టర్బర్నర్కు వెల్డింగ్ చేయబడతాయి. తరువాతి కాలంలో, ఒక అభిమాని మౌంట్ చేయబడింది.

- పరికరం సమావేశమై, సర్దుబాటు చేయబడింది మరియు దాని ఆపరేషన్ తనిఖీ చేయబడింది.

పరికరం నిజంగా నమ్మదగినదిగా రావాలంటే, దానిని స్టీల్ కేసులో ఉంచడం మంచిది. ఇది ప్రొఫైల్డ్ పైపుల నుండి వెల్డింగ్ చేయబడాలి. ఉష్ణోగ్రత సర్దుబాటు చేయడానికి, సరఫరా చేయబడిన ఇంధనం మొత్తాన్ని మార్చడం, అలాగే అభిమానిని ఊదడం వంటి అవకాశాన్ని అందించడం అవసరం.

అనుభవజ్ఞులైన వినియోగదారులు కంటి ద్వారా కాల్చిన ఇంధనాన్ని సర్దుబాటు చేయడానికి నేర్చుకున్నారు. నూనె చుక్కలలో సరఫరా చేయబడితే, గంటకు 1 లీటర్ కంటే తక్కువ కాలిపోతుంది, మరియు ఒక చిన్న ప్రవాహం గమనించినట్లయితే, 1 లీటర్ కంటే ఎక్కువ. గాలి సరఫరా యొక్క సులభమైన సర్దుబాటును ఇన్స్టాల్ చేయడానికి, మీరు చైనీస్ మార్కెట్లో చౌకైన PWMని కొనుగోలు చేయవచ్చు.

మొత్తం నిర్మాణాన్ని సమీకరించిన తర్వాత, దాని ఆపరేషన్ను తనిఖీ చేయడం అవసరం. విధానం మునుపటి సిఫార్సుల నుండి భిన్నంగా లేదు. సాధ్యమైనంత శుభ్రమైన పొగను సాధించడం అవసరం మరియు అదే సమయంలో ఇగ్నైటర్లోని రంధ్రాలతో అతిగా చేయకూడదు.

ఒక వ్యక్తికి నిర్దిష్ట అనుభవం ఉంటే, ఖర్చు చేసిన ఇంధనాన్ని ఉపయోగించి సంక్లిష్టమైన పాట్బెల్లీ స్టవ్ను కూడా తయారు చేయడం కష్టం కాదు. అనుభవం లేని మాస్టర్ ఈ ప్రాంతంలో ఎప్పుడూ ఆసక్తి చూపకపోతే, మెరుగుపరచబడిన పదార్థాల నుండి సరళమైన డిజైన్ చేస్తుంది.

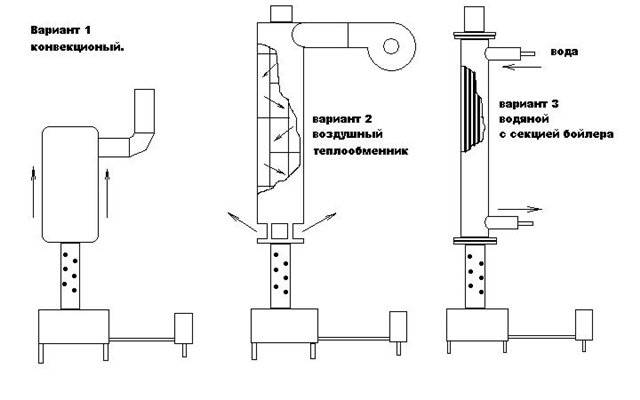

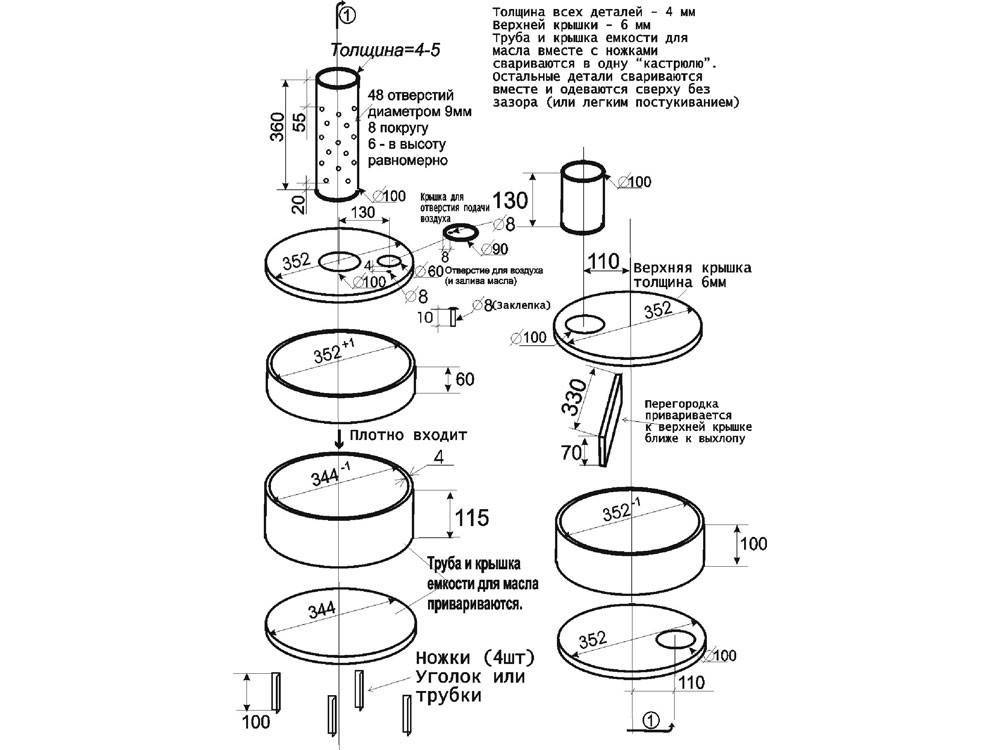

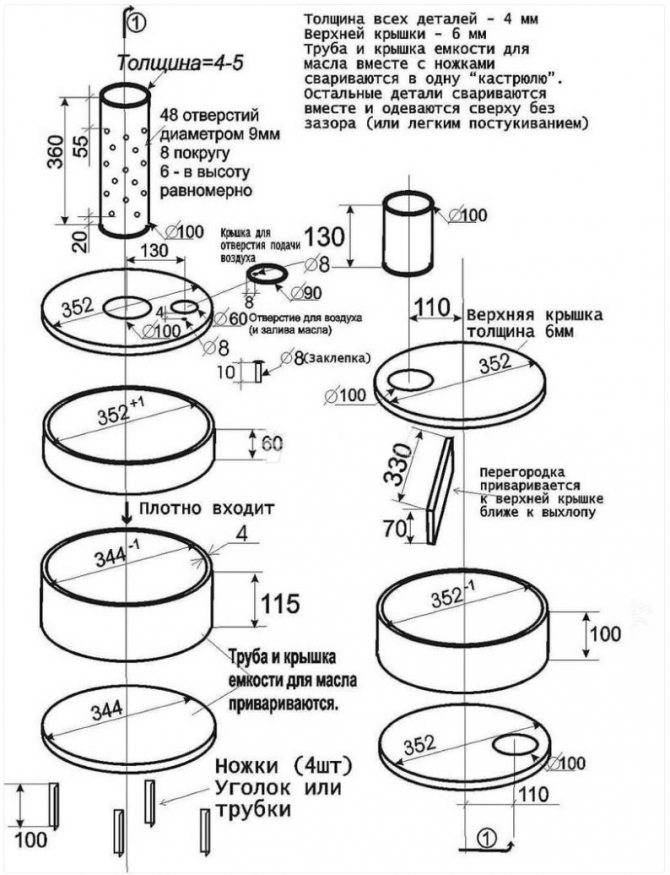

డ్రాయింగ్లు మరియు అసెంబ్లీ రేఖాచిత్రం

కొలిమి యొక్క తయారీ దిగువ గదితో ప్రారంభమవుతుంది. ఇది ఇంధన ట్యాంక్తో స్టవ్లో కలుపుతారు, దీని మూతపై మైనింగ్ బే కోసం మరియు మొదటి గదిని రెండవదానికి అనుసంధానించే పైపు కోసం ప్రత్యేక రంధ్రాలు తయారు చేయబడతాయి.

చిత్రంలో చూపిన కొలతలు ప్రకారం, ప్రాధమిక దహన చాంబర్ యొక్క భాగాలు కత్తిరించబడతాయి, అంచులు నేల మరియు వెల్డింగ్ చేయబడతాయి. గోడలు ఖాళీ పైపు నుండి తయారు చేయబడ్డాయి.

మూలలు వాటికి వెల్డింగ్ చేయబడతాయి, అవి కాళ్ళుగా మారుతాయి, మెటల్ షీట్ దిగువకు వెల్డింగ్ చేయబడింది. మధ్యలో 10 సెంటీమీటర్ల రంధ్రం కత్తిరించబడుతుంది మరియు అంచుకు దగ్గరగా మరొక 6 సెం.మీ. కావాలనుకుంటే, తొలగించగల కవర్ చేయండి - ట్యాంక్ శుభ్రం చేయడం సులభం.

36 సెంటీమీటర్ల పొడవు మరియు 10 సెంటీమీటర్ల వ్యాసం కలిగిన పైపులో, 9 మిమీ వ్యాసం కలిగిన 50 రంధ్రాలు పైపు మొత్తం ప్రాంతంపై సమానంగా డ్రిల్లింగ్ చేయబడతాయి, తద్వారా గాలి ప్రవాహం ప్రతి వైపు ఒకే విధంగా ఉంటుంది.

రంధ్రాలతో కూడిన పైపు ట్యాంక్ మూతకు లంబంగా వెల్డింగ్ చేయబడింది. దిగువ ట్యాంక్పై ఎయిర్ డంపర్ తయారు చేయబడింది. బోల్ట్లు లేదా రివెట్లతో దాన్ని భద్రపరచండి. ఈ రంధ్రం ద్వారా, కొలిమి మండించబడుతుంది మరియు మైనింగ్ నింపబడుతుంది.

టాప్ ట్యాంక్ దిగువన ఉన్న విధంగానే చేయబడుతుంది. ట్యాంక్ దిగువన జతచేయబడిన ప్లేట్లో, 10 సెంటీమీటర్ల వ్యాసం కలిగిన రంధ్రం తయారు చేయబడుతుంది, అంచులలో ఒకదానికి మార్చబడుతుంది. రంధ్రం నుండి పెద్ద వ్యాసం కలిగిన పైపు ముక్క క్రింద ఉన్న రంధ్రానికి వెల్డింగ్ చేయబడింది, తద్వారా అది చిల్లులు గల ఎగువ దహన చాంబర్లో ఉంచబడుతుంది.

ఎగువ ట్యాంక్ యొక్క కవర్ అత్యధిక ఉష్ణోగ్రతలకి గురవుతుంది కాబట్టి, కనీసం 6 మిమీ మందంతో మెటల్ నుండి తయారు చేయాలని సిఫార్సు చేయబడింది. ట్యాంక్ పైభాగంలో, చిమ్నీ కోసం ఒక రంధ్రం తయారు చేయబడుతుంది, ఇది దిగువన ఉన్న రంధ్రంకు ఎదురుగా ఉంటుంది. వాటి మధ్య ఒక మందపాటి మెటల్ ప్లేట్ ఉంచబడుతుంది - ఒక కట్టర్. ఇది చిమ్నీ రంధ్రంకు దగ్గరగా చేర్చబడుతుంది.

ఒక పైప్ టాప్ కవర్కు వెల్డింగ్ చేయబడింది, ఇది చిమ్నీకి కనెక్ట్ చేయబడింది. నిర్మాణం యొక్క స్థిరత్వాన్ని మెరుగుపరచడానికి, పైపు లేదా మూలలో నుండి స్పేసర్ వెల్డింగ్ చేయబడింది. మీరు అధిక ఉష్ణోగ్రత పరిస్థితులను తట్టుకోగల మెటల్ కోసం పెయింట్తో ఓవెన్ను పెయింట్ చేయవచ్చు.

ఒత్తిడితో కూడిన డ్రిప్ ఓవెన్లు

ఒత్తిడితో కూడిన స్టవ్ అదే తాపన పరికరం, కేవలం ఫ్యాన్తో మాత్రమే అమర్చబడి ఉంటుంది. ఇది రెండవ దహన చాంబర్కు దగ్గరగా ఉంది. బ్లోవర్ గది యొక్క ఏకరీతి వేడిని అందిస్తుంది.

డ్రిప్ ఓవెన్ని అసెంబ్లింగ్ చేయడం కష్టం. పారిశ్రామిక తాపన పరికరాలు అదే యంత్రాంగంతో అమర్చబడి ఉంటాయి. ఈ రకమైన నమూనాలు ఉపయోగించిన ఇంధనం మొత్తాన్ని తగ్గిస్తాయి.

ఆధునిక హస్తకళాకారులు డ్రిప్ మెకానిజంను సూపర్ఛార్జింగ్తో కలపడం నేర్చుకున్నారు. అయినప్పటికీ, తగిన నైపుణ్యాలు లేకుండా అటువంటి యూనిట్ను సమీకరించడం గట్టిగా సిఫార్సు చేయబడదు.

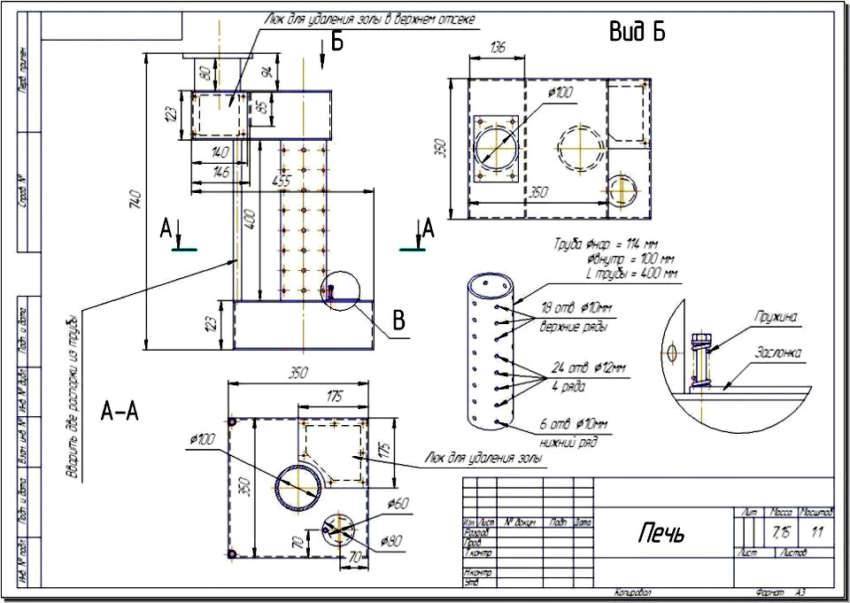

సిలిండర్ నుండి వ్యర్థ చమురు కొలిమిని తయారు చేయడానికి దశల వారీ సూచనలు మీరే చేయండి

వ్యర్థ చమురు కొలిమి యొక్క అందించిన డ్రాయింగ్లను ఉపయోగించి పాత వస్తువుల నుండి పరికరాన్ని తయారు చేయవచ్చు. ఈ ప్రక్రియ కోసం, మీకు 50 లీటర్ల సామర్థ్యం కలిగిన గ్యాస్ సిలిండర్ అవసరం. మీరు కూడా సిద్ధం చేయాలి:

- 80-100 mm వ్యాసం మరియు 4 మీటర్ల పొడవు కలిగిన పైపు;

- ఉష్ణ వినిమాయకం యొక్క స్టాండ్ మరియు అంతర్గత అంశాల తయారీకి ఉక్కు మూలలో;

- ఎగువ గది మరియు ప్లగ్ దిగువన చేయడానికి షీట్ స్టీల్;

వ్యర్థ చమురు కొలిమిని తయారుచేసే ప్రక్రియ కోసం, మీకు 50 లీటర్ల సామర్థ్యం కలిగిన గ్యాస్ సిలిండర్ అవసరం.

- బ్రేక్ డిస్క్;

- ఇంధన గొట్టం;

- బిగింపులు;

- సగం అంగుళాల వాల్వ్;

- ఉచ్చులు;

- అర అంగుళం చమురు సరఫరా పైపు.

కేసు చేయడానికి ఖాళీ గ్యాస్ సిలిండర్ ఉపయోగించబడుతుంది. దానిపై వాల్వ్ను విప్పుట అవసరం, దాని తర్వాత మిగిలిన వాయువును వాతావరణం చేయడానికి వీధిలో రాత్రిపూట వదిలివేయాలి. ఉత్పత్తి దిగువన ఒక రంధ్రం వేయబడుతుంది. స్పార్క్ ఏర్పడకుండా నిరోధించడానికి, డ్రిల్ నూనెతో తేమగా ఉండాలి. రంధ్రం ద్వారా, బెలూన్ నీటితో నిండి ఉంటుంది, తరువాత అది ప్రవహిస్తుంది, మిగిలిన వాయువును కడగడం.

బెలూన్లో రెండు ఓపెనింగ్లు కత్తిరించబడతాయి. దహన చాంబర్ కోసం టాప్ ఒకటి ఉపయోగించబడుతుంది, ఇక్కడ ఉష్ణ వినిమాయకం వ్యవస్థాపించబడుతుంది. దిగువ ఒక ట్రేతో బర్నర్గా పనిచేస్తుంది. ఛాంబర్ పై భాగం ప్రత్యేకంగా పెద్దదిగా చేయబడింది. అవసరమైతే, అది కట్టెలు లేదా నొక్కిన బ్రికెట్ల రూపంలో ఇతర ఇంధన ఎంపికలతో నింపబడుతుంది.

గ్యాస్ సిలిండర్ స్టవ్ ఇతర పదార్థాల కంటే మరింత పొదుపుగా మరియు సమర్థవంతంగా ఉంటుంది

ఇంకా, ఉపకరణం యొక్క ఎగువ కంపార్ట్మెంట్ కోసం దిగువ 4 మిమీ మందంతో షీట్ మెటల్ నుండి తయారు చేయబడింది. వ్యర్థ నూనె స్టవ్ డ్రాయింగ్లో చూపిన విధంగా 200 మిమీ పొడవు గల పైపు ముక్క నుండి బర్నర్ తయారు చేయబడింది.ఉత్పత్తి యొక్క చుట్టుకొలత చుట్టూ చాలా రంధ్రాలు తయారు చేయబడతాయి, గాలి ఇంధనంలోకి ప్రవేశించడానికి అవసరమైనవి. తరువాత, బర్నర్ లోపలి భాగాన్ని రుబ్బు. ఇది చివర్లలో మరియు అసమాన ఉపరితలాలపై మసి చేరడం యొక్క అవకాశాన్ని తొలగిస్తుంది.

గ్యాస్ సిలిండర్ నుండి మైనింగ్ కోసం ఫర్నేస్ బర్నర్ ఎగువ గది దిగువకు వెల్డింగ్ చేయబడింది. మైనింగ్ నిల్వలు లేనప్పుడు, ఏర్పడిన షెల్ఫ్లో కలపను వేయవచ్చు.

పని చేయడానికి ప్యాలెట్ తయారు చేయడం మరియు మీ స్వంత చేతులతో ఆయిల్ స్టవ్ యొక్క చిమ్నీని ఇన్స్టాల్ చేయడం

స్టవ్ డ్రాయింగ్ ప్రకారం, వేస్ట్ ఆయిల్ పాన్ కాస్ట్ ఐరన్ ఆటోమొబైల్ బ్రేక్ డిస్క్తో తయారు చేయబడింది, ఇది మంచి వేడి-నిరోధక పనితీరును కలిగి ఉంటుంది. దాని దిగువ భాగంలో, ఒక ఉక్కు వృత్తం వెల్డింగ్ చేయబడింది, ఇది దిగువన ఏర్పరుస్తుంది. ఎగువ భాగంలో ఒక కవర్ తయారు చేయబడింది, దీని ద్వారా గాలి కొలిమిలోకి ప్రవేశిస్తుంది.

ప్యాలెట్ తయారీకి, తారాగణం-ఇనుప ఆటోమొబైల్ బ్రేక్ డిస్క్ ఉపయోగించబడుతుంది.

గ్యాస్ సిలిండర్ నుండి వేస్ట్ ఆయిల్ స్టవ్ తయారీలో తదుపరి దశ బర్నర్ మరియు పాన్ను కలిపే 10 సెంటీమీటర్ల పొడవు పైపు నుండి కలపడం. ఈ మూలకానికి ధన్యవాదాలు, పొయ్యిని నిర్వహించడం చాలా సులభం అవుతుంది. మీరు పాన్ తొలగించి బర్నర్ దిగువన శుభ్రం చేయవచ్చు. చమురు సరఫరాను నిర్ధారించడానికి, హౌసింగ్లోని రంధ్రంలోకి ఒక మెటల్ ట్యూబ్ చొప్పించబడుతుంది, ఇది వెల్డింగ్ ద్వారా స్వాధీనం చేసుకుంటుంది. పైపుపై అత్యవసర వాల్వ్ వ్యవస్థాపించబడింది.

చిమ్నీ నిర్మాణం 100 మిమీ వ్యాసం కలిగిన పైపుతో తయారు చేయబడింది. దాని చివరలలో ఒకటి శరీరం యొక్క మధ్య ఎగువ భాగంలోని రంధ్రంకు వెల్డింగ్ చేయబడింది మరియు మరొకటి వీధిలోకి తీసుకురాబడుతుంది.

"గ్యాస్ సిలిండర్ నుండి పని చేయడానికి కొలిమి" వీడియోను చూసిన తర్వాత, మీరు ఉపకరణం తయారీలో చర్యల క్రమాన్ని మీకు పరిచయం చేసుకోవచ్చు.

స్నానంలో నిర్మాణాన్ని కలుపుతోంది

పొయ్యి రూపకల్పన అనేక రంధ్రాలతో (సాధారణంగా 50 వరకు) చిమ్నీ యొక్క భాగాన్ని కలిగి ఉంటుంది. యూనిట్ యొక్క ఈ భాగాన్ని బర్నర్ అంటారు. అటువంటి బర్నర్లో, చమురు ఆవిరిని డ్రాఫ్ట్ ప్రభావంతో చిమ్నీలోకి ప్రవేశించే ఆక్సిజన్తో కలుపుతారు. వారి మిక్సింగ్ ఫలితంగా, భారీ మొత్తంలో వేడిని విడుదల చేయడంతో దహన ప్రక్రియ చాలా శుభ్రంగా మరియు మరింత తీవ్రంగా ప్రారంభమవుతుంది.

ప్యాలెట్ తారాగణం-ఇనుప ఆటోమొబైల్ బ్రేక్ డిస్క్ నుండి తయారు చేయబడింది. కాస్ట్ ఇనుము మంచి వేడి నిరోధకతను కలిగి ఉంది, కాబట్టి నేను దానిని తీసుకోవాలని నిర్ణయించుకున్నాను.

ఈ డిస్క్ నుండి నేను ప్యాలెట్ తయారు చేస్తాను

దిగువన దిగువన వెల్డింగ్ చేయబడింది.

స్టీల్ సర్కిల్ దిగువన ఉంది

నేను పైన ఒక మూత వెల్డింగ్ చేసాను. దీనిలో మీరు బర్నర్ మరియు ఓపెనింగ్ యొక్క ప్రతిరూపాన్ని చూడవచ్చు. ఓపెనింగ్ ద్వారా గాలి పొయ్యిలోకి ప్రవేశిస్తుంది. నేను దానిని విస్తృతంగా చేసాను - ఆ విధంగా చేయడం మంచిది. ఇరుకైన ఓపెనింగ్తో, సంప్లోకి చమురు రాకుండా ఎయిర్ డ్రాఫ్ట్ బలంగా ఉండకపోవచ్చు.

తరువాత నేను ఒక క్లచ్ చేసాను. ఆమె నా స్టవ్లోని పాన్ మరియు బర్నర్ని కలుపుతుంది. క్లచ్తో, స్టవ్కు సర్వీసింగ్ చేయడం చాలా సులభం అవుతుంది. అవసరమైతే, నేను పాన్ తీసి క్రింద నుండి బర్నర్ శుభ్రం చేయవచ్చు.

తరువాత నేను ఒక క్లచ్ చేసాను

కలపడం 10-సెంటీమీటర్ పైపు నుండి తయారు చేయబడింది, దానిని రేఖాంశ అంచు వెంట కత్తిరించండి. నేను కప్లింగ్లో ఓపెనింగ్ను వెల్డ్ చేయలేదు - దీని అవసరం లేదు.

అటువంటి స్టవ్స్ యొక్క పూర్వీకుడు పాత తరం కేరోగాస్కు తెలుసు. ఇది దాని భద్రత మరియు సామర్థ్యంలో ఇతర డిజైన్ల నుండి గణనీయంగా భిన్నంగా ఉంటుంది. ఇంధన ఆవిరిని ప్రత్యేక గదిలో కాల్చినందున, మొత్తం వాల్యూమ్ వేడెక్కడం లేదు మరియు జ్వలన మరియు అగ్ని ప్రమాదాన్ని సృష్టించలేదు.

వ్యర్థ చమురుపై కొలిమి యొక్క ఆపరేషన్ సూత్రం దాదాపు అదే.ఇది ఒకదానికొకటి పైన ఉన్న రెండు కంటైనర్లను కలిగి ఉంటుంది, వాటి మధ్య గాలి తీసుకోవడం కోసం రంధ్రాలతో దహన చాంబర్ ఉంది. మైనింగ్ దిగువ ట్యాంక్లోకి పోస్తారు, వాటి ఆవిరి మధ్య గదిలో చురుకుగా కాలిపోతుంది మరియు దహన ఉత్పత్తులు, పొగ మరియు ఇతర పదార్థాలు చిమ్నీకి అనుసంధానించబడిన ఎగువ గదిలోకి ప్రవేశిస్తాయి, అక్కడ నుండి అవి సహజంగా తొలగించబడతాయి.

వేడి నీటి బాయిలర్ కొలిమి ఎగువన ఉంది. ఇది పరిష్కరించబడింది, స్నానంలో నీటిని తీసుకోవడం మరియు తాపన సర్క్యూట్ను ప్రారంభించడానికి కుళాయిలు ఉన్నాయి. ఆవిరి గది లోపలికి వెళ్ళే ఇటుక గోడ నుండి వేడి చేయబడుతుంది. దాని ప్రభావం గరిష్టంగా ఉండాలంటే, కొలిమి నుండి ఇటుక పెట్టెకు దూరాన్ని వేడి నష్టాన్ని తగ్గించడానికి చిన్నదిగా చేయడం అవసరం, కానీ గాలి చొచ్చుకుపోవడానికి కూడా సరిపోతుంది.

ఒక ఇటుక పొయ్యితో కలిపి మైనింగ్ కోసం ఒక నిర్మాణాన్ని తయారు చేయడానికి మరొక ఎంపిక ఉంది. దిగువ ట్యాంక్ మాత్రమే తయారు చేయబడింది. దహన చాంబర్ మోకాలి ఆకారాన్ని కలిగి ఉంటుంది, 90° వద్ద సజావుగా వక్రంగా ఉంటుంది. ఒక నిలువు ప్లేట్ చివరి వరకు వెల్డింగ్ చేయబడింది, ఇది సంప్రదాయ ఇటుక ఓవెన్ యొక్క అంతర్గత (కొలిమి) భాగంతో కమ్యూనికేట్ చేస్తుంది. మైనింగ్ యొక్క దహన సమయంలో ఏర్పడిన ప్రకాశించే వాయువులు ఇటుక పొయ్యిలోకి ప్రవేశించి దానిని వేడి చేస్తాయి.

మరింత డిజైన్ సాధారణ నుండి భిన్నంగా లేదు: నీటి బాయిలర్ వ్యవస్థాపించబడింది, సహజ లేదా బలవంతంగా ప్రసరణతో తాపన సర్క్యూట్, షట్ఆఫ్ కవాటాలు మరియు మొదలైనవి కనెక్ట్ చేయబడ్డాయి. అటువంటి కాంపాక్ట్ ఎంపిక ఇప్పటికే పూర్తయిన కొలిమిని కలిగి ఉన్నవారికి సరైనది మరియు దానిని బర్నింగ్ మైనింగ్ కోసం మాత్రమే స్వీకరించాలనుకుంటున్నారు.

ఉత్తమ ఎంపిక: వేడి నీటి మిక్సింగ్ యూనిట్తో క్లోజ్డ్ హీటింగ్ సర్క్యూట్ను సృష్టించడం. హీట్ క్యారియర్ బాయిలర్ లోపల ఇన్స్టాల్ చేయబడిన ఉష్ణ వినిమాయకంలో వేడి చేయబడుతుంది లేదా, బదులుగా, చిమ్నీలో ఉంటుంది.ఇటువంటి వ్యవస్థ గృహ అవసరాల కోసం నీటి నుండి మీడియాను కత్తిరించడానికి మిమ్మల్ని అనుమతిస్తుంది, వ్యవస్థలో మరింత ఏకరీతి ఉష్ణోగ్రతను అందిస్తుంది మరియు ప్రాంగణంలో ఉష్ణోగ్రతను చాలా ఖచ్చితంగా సర్దుబాటు చేయడం సాధ్యపడుతుంది.

అత్యంత ఖరీదైన ప్రాంతంలో డబ్బు ఆదా చేసే అవకాశం ఏదైనా ఇంటి యజమానికి చాలా ఆకర్షణీయంగా ఉంటుంది మరియు ఒకే వ్యవస్థలో అన్ని అంశాల ఏకీకరణ గృహ తాపన యొక్క మరింత అనుకూలమైన మరియు సమర్థవంతమైన నిర్వహణకు దోహదం చేస్తుంది. అదనంగా, వ్యర్థ నూనెను రీసైక్లింగ్ చేసే ప్రక్రియ కష్టం, మరియు అనవసరమైన పదార్థాలను ప్రాసెస్ చేయడానికి గరిష్ట ప్రయోజనంతో దానిని కాల్చే సామర్థ్యం ఉత్తమ ఎంపిక.

భద్రతా నిబంధనలు

అదనపు పరికరాలతో పనిలో ఉన్న పాట్బెల్లీ స్టవ్కు జాగ్రత్తగా శ్రద్ధ అవసరం.

పరికరాలను పాడుచేయకుండా మరియు గదికి హాని కలిగించకుండా ఉండటానికి, మీరు కొన్ని నియమాలను గుర్తుంచుకోవాలి:

- రాత్రిపూట వంటి పరికరాన్ని ఎక్కువసేపు గమనించకుండా ఉంచవద్దు.

- ఉపయోగం ముందు, కొలిమి కింద ఉన్న స్థలాన్ని కాంక్రీటు చేయడం మంచిది.

- కాని మండే పదార్థాలతో గోడలను కవర్ చేయండి.

- పరికరాన్ని డ్రాఫ్ట్లో ఉంచవద్దు, తద్వారా అగ్ని మండే పదార్థాలకు వ్యాపించదు. జ్వలన సమయంలో, మంట బలంగా కాలిపోతుంది మరియు పైపులోని రంధ్రాల ద్వారా విరిగిపోతుంది.

- చమురు ఆవిరి మండడం ప్రారంభించే వరకు, దానిని జోడించడం అసాధ్యం.

పొయ్యిని ఉపయోగించడం కోసం సూచనలు

మొదటి పరీక్షకు ముందు, మీరు యూనిట్ స్థిరంగా ఉందని నిర్ధారించుకోవాలి. సీక్వెన్సింగ్:

- వాల్యూమ్ యొక్క 2/3 వరకు ఇంధనంతో దిగువ కంటైనర్ను పూరించండి;

- పైన కొద్దిగా గ్యాసోలిన్ పోయాలి;

- డంపర్ తెరవండి;

- అగ్గిపెట్టె వెలిగించి, ఒక విక్, వార్తాపత్రికను వెలిగించండి;

- గ్యాసోలిన్ చమురును వేడిచేసే వరకు వేచి ఉండండి మరియు ఆవిరి మండడం ప్రారంభమవుతుంది;

- గది వేడెక్కినప్పుడు డంపర్ను మూసివేయండి.

తక్కువ దహనంతో చమురు వినియోగం గంటకు 0.5 లీటర్లు ఉంటుంది. బలమైన దహనంతో - గంటకు 1.5 లీటర్లు.

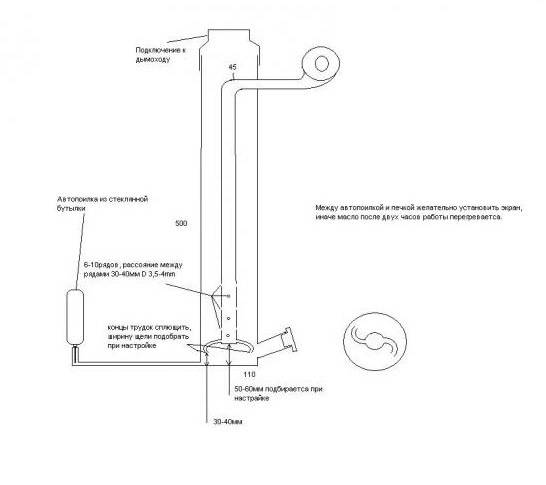

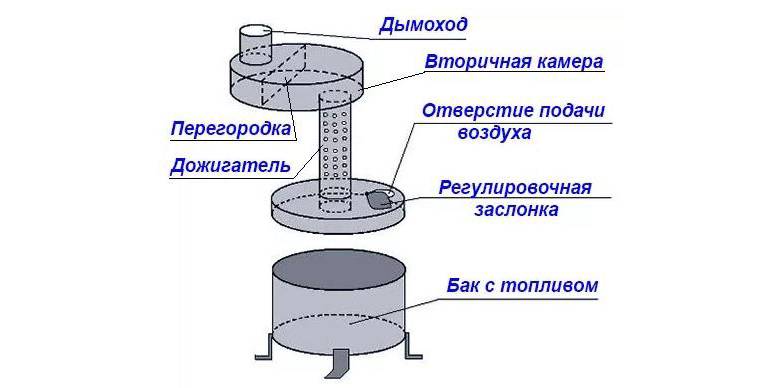

తాపన పరికరం యొక్క ఆపరేషన్ రూపకల్పన మరియు సూత్రం

ఇది కెరోగాస్ యొక్క ఆపరేషన్ సూత్రంపై ఆధారపడి ఉంటుంది. ఇది ఉష్ణ శక్తిని ఉత్పత్తి చేయడానికి కిరోసిన్ మరియు గాలి ఆవిరిని ఉపయోగించే తాపన పరికరం.

హీటర్ క్రింది బ్లాక్లను కలిగి ఉంటుంది:

- దిగువ కంపార్ట్మెంట్. 4 mm షీట్ స్టీల్ నుండి వెల్డింగ్ చేయబడింది. ఖచ్చితంగా గుండ్రని ఆకారాన్ని కలిగి ఉంటుంది. గాలి డంపర్ ద్వారా ప్రవేశిస్తుంది, ఇది దహన ప్రక్రియకు అవసరం. తలుపు పూర్తిగా మూసివేయబడితే, దహనం క్రమంగా ఆగిపోతుంది.

- ఒక రంధ్రంతో కప్పండి.

- మధ్య కంపార్ట్మెంట్. ఇది చిల్లులు కలిగిన పైపు. అనియంత్రిత గాలి ప్రవాహానికి రంధ్రాలు అవసరం. ఈ మరియు ఇతర భాగాల తయారీకి, మెటల్ 5.5 మిమీ మరియు మందంగా తీసుకోబడుతుంది.

- ఎగువ కంపార్ట్మెంట్.

- చిమ్నీ. దహన ఉత్పత్తుల తొలగింపుకు ఉపయోగపడుతుంది. పైప్ పొడవు - 4 మీటర్ల నుండి, సరైనది - 5-7 మీటర్లు. 45 ° C వరకు వంపుతిరిగిన విభాగాలు అనుమతించబడతాయి, ఇది తాపన పరికరాల సామర్థ్యాన్ని పెంచుతుంది. కానీ ఎక్కువ వాలు, మరింత మసి స్థిరపడుతుంది. క్షితిజ సమాంతర విభాగాలు ఉండకూడదు, ఎగువ భాగం నిలువుగా మాత్రమే దర్శకత్వం వహించబడుతుంది. కొలిమి యొక్క ఈ భాగం తయారీకి, అగ్నిమాపక పదార్థాలు తీసుకోబడతాయి - టిన్, రాగి, స్టెయిన్లెస్ స్టీల్. చిమ్నీ శరీరం యొక్క ఎగువ భాగంలో ఇన్స్టాల్ చేయబడింది. ఇది వేరు చేయబడటం మంచిది - ఇది నిర్వహణను సులభతరం చేస్తుంది.

భాగాలు నిరంతర సీమ్తో కలిసి వెల్డింగ్ చేయబడతాయి.

కొలిమి యొక్క పథకం

బ్లోవర్ సిస్టమ్ ద్వారా తాపన సామర్థ్యం పెరుగుతుంది. అలాగే, చిన్న గొట్టాలు ఎగువ మరియు దిగువ గదులను కలుపుతూ పైప్ ఎగువ భాగానికి వెల్డింగ్ చేయబడతాయి. ఇది ఉష్ణ బదిలీని పెంచుతుంది, మరియు ఎగువ గది తక్కువగా వేడెక్కుతుంది. అలాగే, నిలువు పక్కటెముకలు కొన్నిసార్లు ఎగువ మాడ్యూల్పై వెల్డింగ్ చేయబడతాయి.

సెటప్ ఇలా పనిచేస్తుంది. దిగువ కంపార్ట్మెంట్లో నూనె పోస్తారు మరియు విక్ సహాయంతో నిప్పు పెట్టండి. పై పొర ఉడకబెట్టిన తర్వాత, ఆవిరి వెలిగిస్తుంది.అల్లకల్లోలం సృష్టించబడుతుంది, థొరెటల్ స్థానంలో మరియు వాయువులను స్విర్లింగ్ చేస్తుంది. కాబట్టి బర్నింగ్ ఆవిర్లు చిల్లులు ఉన్న వాటిలోకి ప్రవేశిస్తాయి, ఇక్కడ ఆక్సిజన్ చర్యలో ఆక్సీకరణ జరుగుతుంది. ఈ గదిలో, ఉష్ణోగ్రత 800 ° C లేదా అంతకంటే ఎక్కువ చేరుకుంటుంది. ఆక్సిజన్ కంటే నత్రజని మరింత చురుకుగా మారుతుంది, నత్రజని మరియు కార్బన్ యొక్క అనేక విష సమ్మేళనాలు కనిపిస్తాయి.

వెల్డెడ్ రెక్కలు మరియు గొట్టాలతో ప్రామాణిక మరియు అప్గ్రేడ్ ఫర్నేస్ మోడల్

ఎగువ భాగంలో, పైరోలిసిస్ అవశేషాలు చివరకు కాలిపోతాయి. ఇక్కడ ఉష్ణోగ్రత తీవ్రంగా పడిపోతుంది, నత్రజని దాని కార్యకలాపాలను కోల్పోతుంది మరియు ఆక్సిజన్ ద్వారా స్థానభ్రంశం చెందుతుంది. అందువల్ల, హానిచేయని నత్రజని వాయువు, ఆవిరి తాపన పరికరం నుండి బయటకు వస్తుంది, కార్బన్ మోనాక్సైడ్ యొక్క ఘన సమ్మేళనాలు పాక్షికంగా చిమ్నీ లోపల స్థిరపడతాయి.