- ఆగర్ డ్రిల్లింగ్ సాధనం

- సంస్థాపనల ఆపరేషన్ సూత్రం

- పరికరాలు

- డ్రిల్లింగ్ పద్ధతులు

- మాన్యువల్ మార్గం

- భ్రమణ పద్ధతి

- షాక్-తాడు పద్ధతి

- స్క్రూ పద్ధతి

- కాలమ్ పద్ధతి

- డ్రిల్లింగ్ రిగ్ల రకాలు

- డ్రిల్లింగ్ టెక్నిక్

- డ్రిల్లింగ్ పద్ధతుల రకాలు

- వెల్ డెప్త్ డిటర్మినేషన్

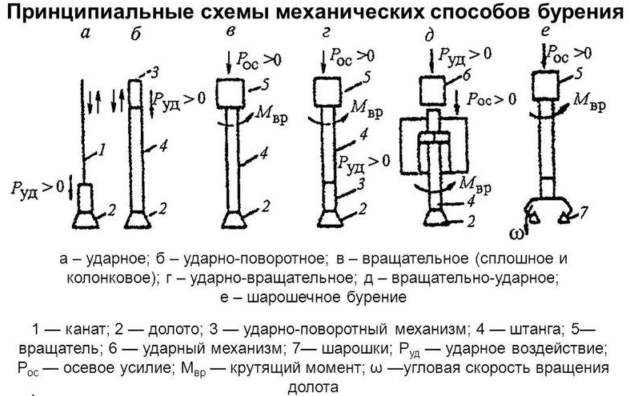

- డ్రిల్లింగ్ పద్ధతుల వర్గీకరణ మరియు సాధారణ లక్షణాలు

- 1 రోటరీ డ్రిల్లింగ్ టెక్నాలజీ యొక్క లక్షణాలు ఏమిటి?

- 1.1 పని పరికరాలు

- పద్ధతి యొక్క లాభాలు మరియు నష్టాలు

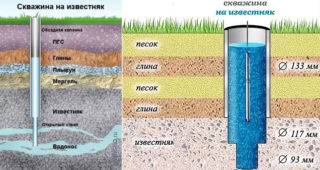

- బావుల రకాలు

- అబిస్సినియన్ బావి

- ఇసుక బాగా

- సున్నపురాయి బావులు

- పని యొక్క దశలు

- ప్రక్రియ

- ప్రత్యక్ష ఫీడ్తో

- బ్యాక్ఫీడ్

- డ్రిల్లింగ్ ఎంపికలు

- త్రిపాద

- డ్రిల్ మరియు కేసింగ్

ఆగర్ డ్రిల్లింగ్ సాధనం

కోసం సాధనాలు ఆగర్ డ్రిల్లింగ్ నిర్మాణ రకాన్ని బట్టి, అవి మలుపుల సంఖ్య మరియు కట్టింగ్ భాగం యొక్క జ్యామితి ద్వారా వేరు చేయబడతాయి. హార్డ్ మరియు సెమీ-ఘన ఇసుక లోమ్స్ మరియు లోమ్స్ డ్రైవింగ్ కోసం, డ్రిల్లింగ్ టూల్స్ తరచుగా ఉపయోగించబడతాయి, దీని అంచు అదనపు కట్టర్లతో అమర్చబడి ఉంటుంది.

చాలా తరచుగా, ప్రైవేట్ వ్యాపారుల కోసం నీటి తీసుకోవడం డ్రైవింగ్ కోసం, ఏ జోడింపులు లేకుండా ఒక ప్రారంభ ఆగర్ మాత్రమే ఉపయోగించబడుతుంది, ఎందుకంటే. అవక్షేపణ బంధన మరియు నాన్-కోహెసివ్ రాళ్లను డ్రిల్లింగ్ చేయాలి. లోతుగా ఉన్నప్పుడు, సాధనం కేవలం డ్రిల్ రాడ్లతో నిర్మించబడింది.

ఈ సందర్భంలో, డ్రిల్ను మరియు నాశనమైన రాక్ నుండి దిగువ భాగాన్ని శుభ్రం చేయడానికి ప్రతి 0.5 - 0.7 మీటర్లకు ప్రక్షేపకం బావి నుండి తొలగించబడుతుంది. ఇది మరింత పొదుపుగా ఉంటుంది, కానీ మరింత కార్మిక-ఇంటెన్సివ్ డ్రిల్లింగ్ ఎంపిక.

అవక్షేపణ నేలల్లో కనిపించే బండరాళ్లు మరియు గులకరాళ్లను డ్రిల్ చేయడానికి, వారు షాక్-తాడు పద్ధతికి మారతారు. నియమం ప్రకారం, టూల్ స్టీల్తో తయారు చేసిన ఉలి దీని కోసం ఉపయోగించబడుతుంది. దిగువ ముగింపులో సూచించబడిన ఈ డ్రిల్, "ఘన అవరోధం" నాశనమయ్యే వరకు దిగువన ప్రయత్నంతో "విసివేయబడుతుంది".

ఒక గులకరాయి లేదా బండరాయిని నాశనం చేసిన తరువాత, శకలాలు ఒక గాజు (కాలమ్ పైపు) లేదా బైలర్తో ఉపరితలంపైకి తీసివేయబడతాయి. అప్పుడు వారు స్క్రూ పద్ధతికి తిరిగి మారతారు. చాలా తరచుగా, ఒక పనిని మునిగిపోవడానికి, కలయికలో అనేక డ్రిల్లింగ్ పద్ధతులను ఉపయోగించడం అవసరం.

వదులుగా ఉన్న ఇసుక మరియు మృదువైన లోమ్లను డ్రిల్లింగ్ చేసేటప్పుడు, డ్రిల్లింగ్ ఆగర్ షెల్లను 30-60º కోణంలో దిగువకు తిప్పిన బ్లేడ్లతో మరియు బంధన మట్టి రాళ్లలో డ్రిల్లింగ్ చేయడానికి ఉపయోగిస్తారు - 90º.

నిర్మాణపరంగా, స్క్రూ ఒక పైపు లేదా గాయం మురితో కూడిన పొడవైన ఘన రాడ్ / రాడ్

నిర్మాణపరంగా, స్క్రూ ఒక పైపు లేదా గాయం మురితో కూడిన పొడవైన ఘన రాడ్ / రాడ్

స్క్రూ మాండ్రెల్పై 5-7 మిమీ వ్యాసంతో అధిక-బలం ఉక్కు టేప్ను మూసివేయడం ద్వారా ఈ మురి పొందబడుతుంది. ఇది పైపు / రాడ్ మీద విస్తరించి ఉంటుంది, దాని తర్వాత అది వెల్డింగ్ చేయబడింది.

బేస్ పైప్ యొక్క పెద్ద వ్యాసం, స్క్రూ యొక్క తక్కువ రవాణా సామర్థ్యం. అయినప్పటికీ, పొడవైన ఉత్పత్తి యొక్క వ్యాసం స్క్రూ యొక్క యాంత్రిక బలంతో పాటు దాని ఉత్పత్తి యొక్క సాంకేతికత ద్వారా పరిమితం చేయబడింది.

నేడు, రెండు రకాల స్క్రూలు తయారు చేయబడ్డాయి:

- కేంద్ర రంధ్రంతో, అంటే బోలు;

- వెయిటెడ్ - రంధ్రం లేదు.

రాపిడి నిర్మాణాలలో డ్రిల్లింగ్ చేసేటప్పుడు స్క్రూ కన్వేయర్ యొక్క దుస్తులు తగ్గించడానికి, ఒక ఉక్కు స్ట్రిప్ బయటి అంచుపై గాయమవుతుంది లేదా లోహపు పొర ఉపరితలంపై జమ చేయబడుతుంది.

ఆగర్ డ్రిల్లింగ్ యొక్క అధిక వేగంతో, స్ట్రిప్ స్టీల్ యొక్క రెండు-ప్రారంభ మూసివేతతో ప్రత్యేక అడాప్టర్ ప్రక్షేపకం పైన స్థిరంగా ఉంటుంది. ఈ సందర్భంలో, రాక్ యొక్క అధిక భాగం గ్రైండింగ్ లేకుండా స్క్రూ కన్వేయర్పై వస్తుంది.

ఒక గాయం మురి తో పైపు ముగింపులో, కనెక్షన్ అంశాలు వెల్డింగ్ చేయాలి. రెండు రకాల ఆగర్ కనెక్షన్లు ఉన్నాయి: థ్రెడ్లెస్ మరియు థ్రెడ్. మొదటి సందర్భంలో, ఆగర్లు కలపడం తాళాలు ద్వారా అనుసంధానించబడి ఉంటాయి మరియు తాళాలతో మెటల్ పిన్స్ ద్వారా నిర్వహించబడతాయి, రెండవ సందర్భంలో, స్క్రూవింగ్ ద్వారా.

డ్రిల్ స్ట్రింగ్లోని ఆగర్స్ యొక్క థ్రెడ్ కనెక్షన్ ట్రిప్పింగ్ కార్యకలాపాలను నిర్వహిస్తున్నప్పుడు, బాటమ్హోల్కు ద్రవాన్ని సరఫరా చేసేటప్పుడు వాటి కనెక్షన్ మరియు డిస్కనెక్ట్ను యాంత్రికీకరించడం సాధ్యం చేస్తుంది. కానీ ఒక ముఖ్యమైన మైనస్ కూడా ఉంది - ఈ సందర్భంలో మరలు యొక్క రివర్స్ రొటేషన్ అవకాశం లేదు. అందువలన, థ్రెడ్లెస్ కనెక్షన్ మరింత విస్తృతంగా మారింది.

ప్రత్యేక డ్రిల్లింగ్ రిగ్లు, ఒక నియమం వలె, వివిధ వ్యాసాల యొక్క ఆగర్ల సమితిని కలిగి ఉంటాయి.

అత్యంత ప్రభావవంతమైనవి సెంట్రల్ హోల్తో ఉన్న ఆగర్లు, దీని ద్వారా గాలి లేదా నీరు దిగువకు సరఫరా చేయబడుతుంది. ఇది స్క్రూ కన్వేయర్ యొక్క ఉపరితలంపై రాక్ యొక్క ఘర్షణను తగ్గించడం సాధ్యం చేస్తుంది.

అత్యంత ప్రభావవంతమైనవి సెంట్రల్ హోల్తో ఉన్న ఆగర్లు, దీని ద్వారా గాలి లేదా నీరు దిగువకు సరఫరా చేయబడుతుంది. ఇది స్క్రూ కన్వేయర్ యొక్క ఉపరితలంపై రాక్ యొక్క ఘర్షణను తగ్గించడం సాధ్యం చేస్తుంది.

ప్రక్షాళనతో డ్రిల్లింగ్ చేసేటప్పుడు, భూమి యొక్క క్రస్ట్లో స్థూపాకార పనిని నడిపేటప్పుడు నీటిని పంపింగ్ చేయడానికి, జియోఫిజికల్ బావులలో ఛార్జ్ను ఇన్స్టాల్ చేయడానికి, పైల్స్ కోసం రంధ్రాలలోకి కాంక్రీటును పంపింగ్ చేయడానికి థ్రెడ్ రకం కనెక్షన్తో కూడిన హాలో ఆగర్లు ఉపయోగించబడతాయి. వాటిని కేసింగ్ స్ట్రింగ్గా కూడా ఉపయోగించవచ్చు.

ఒక ఘన ముఖంతో డ్రిల్లింగ్ చేసినప్పుడు, సెంట్రల్ ఛానల్ ఒక తాడుపై డ్రిల్లింగ్ సాధనంతో నిరోధించబడుతుంది.

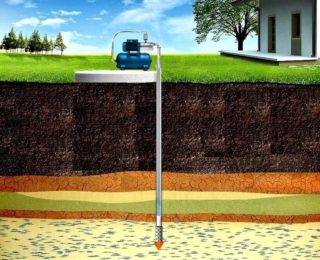

సంస్థాపనల ఆపరేషన్ సూత్రం

రోటరీ డ్రిల్లింగ్ అనేది బావిని ఆకృతి చేయడానికి లేదా నీటిని తీయడానికి అనువైన పద్ధతి, ఫలితంగా పెద్ద మొత్తంలో స్వచ్ఛమైన త్రాగునీటిని వినియోగించే అవకాశం ఉంది. అలాంటి బావి చాలా కాలం పాటు మరియు నిరంతరాయంగా పని చేయాలి.

మంచి ఫలితాలను సాధించడానికి రోటరీ ఇన్స్టాలేషన్ వంటి హైడ్రాలిక్ నిర్మాణాన్ని అనుమతిస్తుంది.

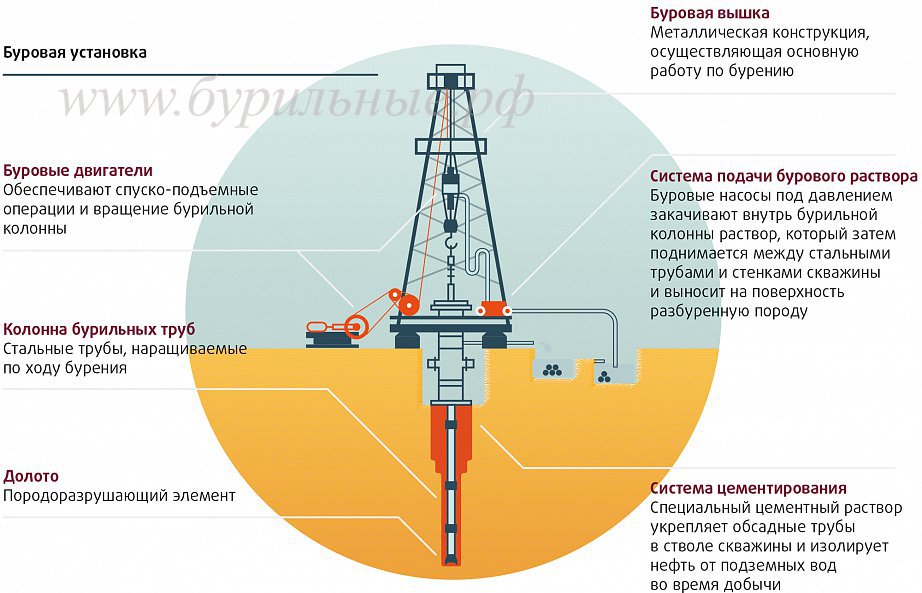

డ్రిల్లింగ్ రిగ్ యొక్క పథకం

డ్రిల్లింగ్ రిగ్ యొక్క పథకం

ఇది చాలా లోతైన బావిని రంధ్రం చేయగలదు, దీని నుండి నీరు త్రాగునీటి అవసరాలకు మాత్రమే కాకుండా, సైట్, పూల్, కానీ ఇతర గృహ అవసరాలకు కూడా సరిపోతుంది.

రోటరీ డ్రిల్లింగ్లో, సాంకేతికత చాలా సులభం. ఒక చిట్కాతో ఒక షాఫ్ట్, ఇది ఒక ఉలి, డ్రిల్ పైపులోకి తగ్గించబడుతుంది. భ్రమణ ప్రక్రియ ప్రారంభమవుతుంది, మరియు ఒక ఉలి సహాయంతో, రాక్ నాశనం అవుతుంది. భ్రమణ ప్రక్రియ కూడా హైడ్రాలిక్ ఇన్స్టాలేషన్ ఉపయోగించి నిర్వహించబడుతుంది. నాశనం చేయబడిన రాతి బావిని విడిచిపెట్టడానికి, ఒక ఫ్లషింగ్ పరిష్కారం ఉపయోగించబడుతుంది. దీన్ని సమర్పించడానికి రెండు మార్గాలు ఉన్నాయి:

- డైరెక్ట్ ఫ్లష్. ఇది పంపును ఉపయోగించి డ్రిల్ పైపులోకి పంప్ చేయబడుతుంది మరియు యాన్యులస్ ద్వారా బయటకు తీయబడుతుంది.

- బ్యాక్వాష్. ప్రతిదీ ప్రత్యక్ష ఫ్లషింగ్కు విరుద్ధంగా జరుగుతుంది: మొదట, ఫ్లషింగ్ ద్రవం యాన్యులస్కు సరఫరా చేయబడుతుంది, ఆపై, పంపులను ఉపయోగించి, డ్రిల్ పైపు నుండి రాక్తో కలిసి బయటకు పంపబడుతుంది.

రివర్స్ ఫ్లషింగ్కు సంబంధించి డైరెక్ట్ ఫ్లషింగ్ చవకైనది, ఇది దేశం గృహాల యజమానులను ఈ పద్ధతిని ఉపయోగించడానికి అనుమతిస్తుంది. పారిశ్రామిక స్థాయిలో డ్రిల్లింగ్ చేసినప్పుడు, ఉదాహరణకు, చమురు బావుల అభివృద్ధిలో, బ్యాక్వాష్ పద్ధతి మరింత హేతుబద్ధమైనది, అయినప్పటికీ ఖరీదైనది.

శుభ్రపరిచే వ్యవస్థ కూడా అనేక అంశాలను కలిగి ఉంటుంది:

- గట్టర్;

- కంపించే జల్లెడ;

- హైడ్రోసైక్లోన్లు.

రోటరీ నియంత్రిత వ్యవస్థ

పరికరాలు

ప్రత్యేక పరికరాలు లేకుండా రోటరీ డ్రిల్లింగ్ నిర్వహించబడదు, ఇందులో క్రింది పరికరాలు మరియు యంత్రాంగాలు ఉంటాయి:

- టవర్;

- రోటర్;

- నడిచే డ్రిల్లింగ్ రిగ్;

- పిస్టన్ రకం పంపింగ్ పరికరాలు;

- డ్రిల్లింగ్ స్వివెల్;

- వాషింగ్ సొల్యూషన్తో శుభ్రపరిచే యంత్రాంగాలు మరియు పరికరాలు;

- ప్రయాణ వ్యవస్థ, ఒక క్రౌన్ బ్లాక్ను కలిగి ఉంటుంది;

- గట్టర్;

- కంపించే జల్లెడ;

- హైడ్రోసైక్లోన్స్ (సాధారణంగా చమురు డ్రిల్లింగ్లో ఉపయోగిస్తారు).

రోటరీ డ్రిల్లింగ్ రిగ్ యొక్క మొబైల్ వెర్షన్ పైన పేర్కొన్న అన్ని భాగాలను కలిగి ఉంది, ఫ్లషింగ్ సొల్యూషన్తో శుభ్రపరిచే వ్యవస్థ మినహా.

డ్రిల్లింగ్ పద్ధతులు

డ్రిల్లింగ్ పద్ధతులు రెండు పారామితుల ప్రకారం వర్గీకరించబడ్డాయి.

ఉపయోగించిన యంత్రాంగాన్ని బట్టి, డ్రిల్లింగ్ కావచ్చు:

- యాంత్రిక;

- మాన్యువల్.

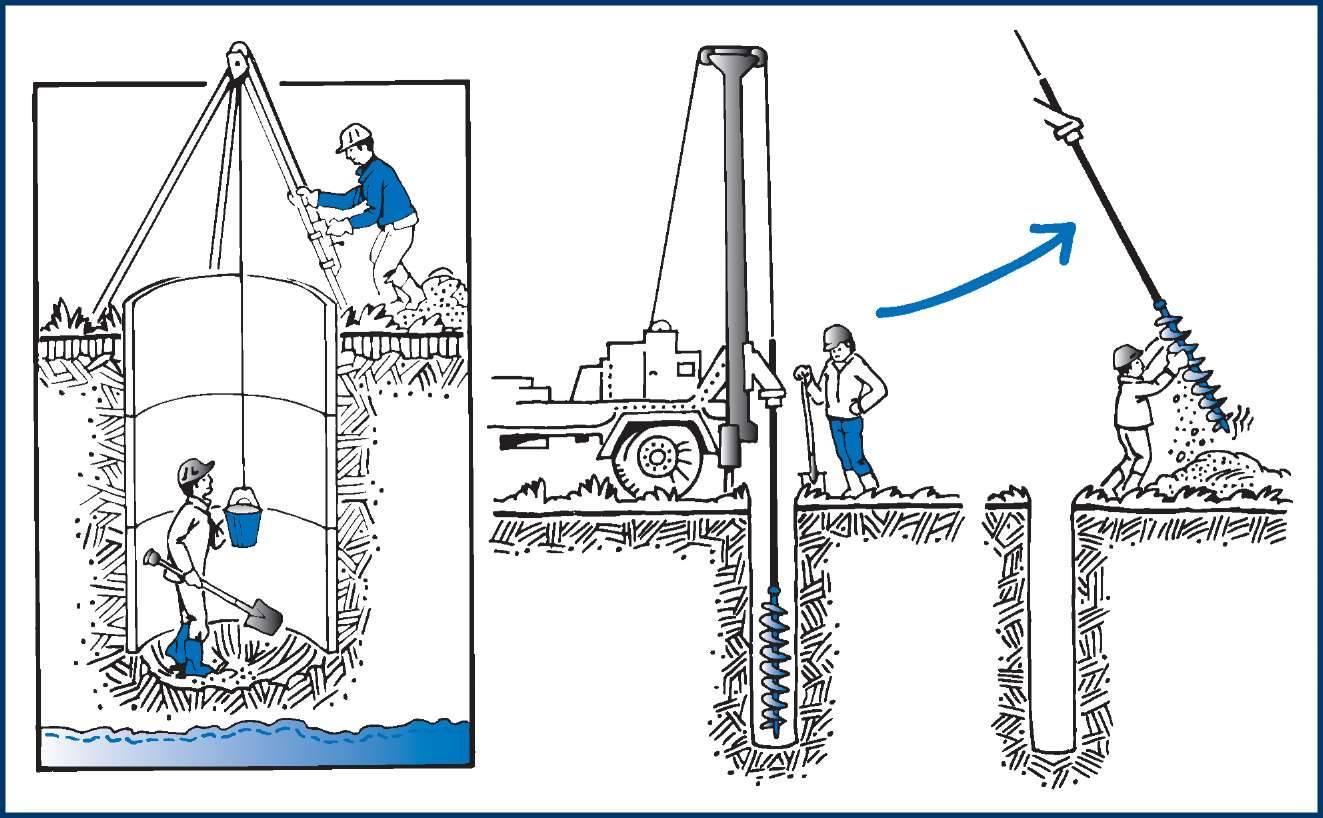

బాగా ఎంపికలు

బాగా ఎంపికలు

డ్రిల్ యొక్క ఆపరేషన్ సూత్రంపై ఆధారపడి:

- షాక్-రొటేషనల్ పద్ధతి;

- షాక్;

- భ్రమణ.

ప్రతి నీటి బావి డ్రిల్లింగ్ టెక్నాలజీలో విశేషమైనది మరియు అది ఎలా నిర్వహించబడుతుందో పరిగణించండి.

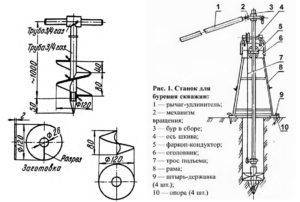

మాన్యువల్ మార్గం

బావి యొక్క మాన్యువల్ డ్రిల్లింగ్ అవసరమైన అన్ని సాధనాలతో ప్రక్రియను స్వయంగా నిర్వహించడానికి చాలా అనుకూలంగా ఉంటుంది. అలాంటి బావి ముప్పై మీటర్ల కంటే ఎక్కువ ఉండదు, నీటి పొర చేరుకునే వరకు నేల కుట్టినది.

ఇది చేయుటకు, మీకు వివిధ పారామితుల యొక్క కేసింగ్ పైపులు, రాడ్లు, వించ్ మరియు డ్రిల్ హెడ్స్ అవసరం. లోతైన బావిని సృష్టించేటప్పుడు, డ్రిల్ను పెంచడానికి మరియు తగ్గించడానికి డ్రిల్లింగ్ రిగ్ అవసరం.

రాడ్ కనుగొనబడకపోతే, మీరు పైపులను వెనిర్ లేదా థ్రెడ్తో కనెక్ట్ చేయడం ద్వారా తయారు చేయవచ్చు. దిగువ రాడ్ చివర ఒక డ్రిల్ తల జోడించబడింది. ప్రక్రియ ఇలా కనిపిస్తుంది:

ఆగర్-డ్రిల్ మరియు డూ-ఇట్-మీరే వెల్ డ్రిల్లింగ్ మెషిన్

ఆగర్-డ్రిల్ మరియు డూ-ఇట్-మీరే వెల్ డ్రిల్లింగ్ మెషిన్

- ప్రతిపాదిత బావి యొక్క సైట్ పైన, ఒక టవర్ ఉంచబడుతుంది, తద్వారా ఇది రాడ్ యొక్క పొడవు కంటే కొంచెం ఎక్కువగా ఉంటుంది.

- పారతో డ్రిల్ కోసం ఒక చిన్న రంధ్రం త్రవ్వండి.

- డ్రిల్ను గూడలోకి చొప్పించి దాన్ని తిప్పండి. మీకు సహాయం అవసరం కావచ్చు, ఎందుకంటే మీరు లోతుగా వెళ్లినప్పుడు, డ్రిల్ యొక్క కదలిక మరింత కష్టమవుతుంది.

- అర మీటర్ విరిగిన తరువాత, ఆపి, డ్రిల్ను తీసి, కట్టుబడి ఉన్న భూమి నుండి శుభ్రం చేయండి.

- మీరు నీటి పొరను చేరుకున్నప్పుడు, మూడు నుండి నాలుగు బకెట్ల భూగర్భ జలాలను బయటకు పంపండి.

మురికి నీటిని తొలగించడానికి చివరి చర్య అవసరం మరియు సబ్మెర్సిబుల్ పంప్తో చేయవచ్చు.

భ్రమణ పద్ధతి

లోతైన రంధ్రం డ్రిల్లింగ్లో సాధారణంగా ఉపయోగించే రోటరీ పద్ధతి ఇది. ఇది చేయుటకు, మీరు పైప్తో కూడిన ప్రత్యేక సంస్థాపన అవసరం. ఈ పైపులో తిరిగే షాఫ్ట్ మరియు ఉలి ఉంటుంది. బిట్పై ప్రభావం హైడ్రాలిక్ ఇన్స్టాలేషన్ ద్వారా నిర్వహించబడుతుంది. డ్రిల్లింగ్ బావి నుండి నేల ప్రత్యేక పరిష్కారంతో కొట్టుకుపోతుంది.

అందువలన, పైపు డ్రిల్లింగ్ సైట్ పైన ఉంది మరియు, షాఫ్ట్ మరియు ఉలి తిరిగేటప్పుడు, అది మట్టిని విచ్ఛిన్నం చేస్తుంది. ద్రవాన్ని వెల్బోర్లో పై నుండి క్రిందికి తినిపించవచ్చు, అప్పుడు ద్రావణం, భూమిని కడగడం, యాన్యులస్ ద్వారా బయటకు వెళుతుంది. ఈ పద్ధతిని డైరెక్ట్ ఫ్లషింగ్ అంటారు.

బ్యాక్వాషింగ్ను కూడా ఉపయోగించవచ్చు, దీనిలో ద్రావణం గురుత్వాకర్షణ ద్వారా యాన్యులస్లోకి ప్రవహిస్తుంది మరియు పంచ్ చేసిన తర్వాత, సబ్మెర్సిబుల్ పంప్ ద్వారా బయటకు పంపబడుతుంది.

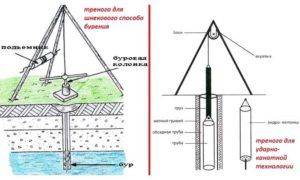

షాక్-తాడు పద్ధతి

ప్రతిపాదిత బావి ఉన్న ప్రదేశంలో డెరిక్ నుండి బరువైన సాధనం, సాధారణంగా డ్రైవింగ్ గ్లాస్ను వదలడంపై ఈ పద్ధతి ఆధారపడి ఉంటుంది. మీరు షాక్-రోప్ టెక్నాలజీని స్వతంత్రంగా వర్తింపజేయాలనుకుంటే, మీకు ఇది అవసరం:

- మన్నికైన తాడు;

- డౌన్హోల్ గాజు - సాధారణంగా ఒక తాడుపై సస్పెండ్ చేయబడిన బలమైన మెటల్ పైపు;

- నేల శుభ్రపరిచే సాధనాలు.

సాంకేతికత మరియు చర్యల క్రమం:

షాక్-తాడు పద్ధతి - డ్రిల్లింగ్ టెక్నాలజీ

షాక్-తాడు పద్ధతి - డ్రిల్లింగ్ టెక్నాలజీ

- వారు ఉక్కు గొట్టాలు లేదా బలమైన లాగ్ల నుండి త్రిపాద రూపంలో ఒక టవర్ను తయారు చేస్తారు. ఎత్తు డౌన్హోల్ గ్లాస్ యొక్క పొడవుపై ఆధారపడి ఉంటుంది మరియు దానిని 1.5 మీటర్లు మించి ఉండాలి.

- డౌన్హోల్ గ్లాస్ ఉక్కు పైపుతో తయారు చేయబడింది, దాని చివరిలో కట్టింగ్ పరికరం ఉంది.

- గ్లాస్ పైభాగంలో ఒక కేబుల్ జోడించబడింది.

- కేబుల్ సర్దుబాటు చేయడం ద్వారా, గాజు త్వరగా బ్రేక్డౌన్ సైట్కు విడుదల చేయబడుతుంది.

- ప్రతి అర మీటర్ డ్రిల్లింగ్ చేసిన తర్వాత భూమి గాజు నుండి తీసివేయబడుతుంది.

లోతైన బావిని సృష్టించడానికి, UGB-1VS రకం యొక్క ఇన్స్టాలేషన్లు ఉంటాయి.

స్క్రూ పద్ధతి

ఆగర్తో బావిని తవ్వడం

ఈ పద్ధతి దాని పేరును ఉపయోగించిన ప్రధాన సాధనం నుండి తీసుకోబడింది - ఆగర్ లేదా ఆర్కిమెడియన్ స్క్రూ. ఇది డ్రిల్ రాడ్ లాగా కనిపిస్తుంది, దీనికి బ్లేడ్లు హెలికల్గా వెల్డింగ్ చేయబడతాయి. అటువంటి ఆగర్ను తిప్పడం ద్వారా, భూమిని ఉపరితలంపైకి తీసుకువచ్చి సేకరిస్తారు.

లోతైన బావి కోసం, మీరు చిన్న-పరిమాణ, సులభంగా రవాణా చేయగల డ్రిల్లింగ్ రిగ్ను అద్దెకు తీసుకోవలసి ఉంటుంది, ఎందుకంటే స్వీయ-నిర్మిత ఆగర్ పది మీటర్ల కంటే ఎక్కువ లోతులో డ్రిల్ చేయదు.

మట్టిలో ఇసుక రాతి సమృద్ధిగా ఉంటే మాత్రమే ఆగర్ పద్ధతి అనుకూలంగా ఉంటుందని గమనించాలి. అదనంగా, ఆగర్ మార్గంలో రాయిని ఢీకొంటే, మీరు మట్టిని చీల్చుకుని పనిని ఆపడానికి మరొక స్థలాన్ని వెతకాలి.

కాలమ్ పద్ధతి

కోర్ టెక్నాలజీ నీటి కింద డ్రిల్లింగ్ బావులు కోసం ఈ రోజుల్లో తక్కువ మరియు తక్కువ ఉపయోగిస్తారు. ఇది తరచుగా హైడ్రోజియోలాజికల్ అధ్యయనాలకు ఉపయోగిస్తారు. దీని కోసం, ZiF-650 రకానికి చెందిన పరికరాలు ఉపయోగించబడతాయి, ఇది నేల యొక్క కాలమ్ను సంగ్రహిస్తుంది, ఇది కాలమ్ అని పిలవబడేది.

నీటి కింద బాగా డ్రిల్లింగ్ కోసం కోర్ బిట్ యొక్క పథకం

నేల యొక్క విధ్వంసం ఒక రింగ్ మార్గంలో నిర్వహించబడుతుంది, తర్వాత అది కొట్టుకుపోతుంది. అటువంటి అమరిక యొక్క వేగం చాలా ఎక్కువగా ఉంటుంది, అదనంగా, ఇది కఠినమైన రాళ్లను బద్దలు కొట్టడానికి అనుమతిస్తుంది, అయితే ఇది తీవ్రమైన భౌగోళిక పరికరాలను అద్దెకు తీసుకోవడానికి అధిక ఖర్చులు అవసరం.

డ్రిల్లింగ్ రిగ్ల రకాలు

మినీ డ్రిల్లింగ్ రిగ్

పరిశీలనలో ఉన్న కంకరలు బాగా డ్రిల్లింగ్ పద్ధతుల యొక్క విశేషాంశాల ప్రకారం వర్గీకరించబడ్డాయి.

అందువలన, పెర్క్యూసివ్ డ్రిల్లింగ్ నిర్వహించినప్పుడు, మద్దతు ఫ్రేమ్తో ముడిపడి ఉన్న భారీ లోడ్ ద్వారా నేల నాశనం చేయబడుతుంది, వీటిలో పక్కటెముకలు చాలా సందర్భాలలో పిరమిడ్లోకి అనుసంధానించబడి ఉంటాయి. గూడ యొక్క కావలసిన పరిమాణాన్ని సృష్టించడానికి లోడ్ కేవలం పైకి ఎత్తబడుతుంది మరియు అవసరమైనన్ని సార్లు క్రిందికి విసిరివేయబడుతుంది.

షాక్-తాడు పద్ధతి ద్వారా డ్రిల్లింగ్ బావులు

తిరిగే కసరత్తులు సరళమైనవి మరియు నిర్వహించడం చాలా కష్టం. అటువంటి పరికరాలకు ప్రదర్శనకారుడి నుండి చాలా తక్కువ శారీరక శ్రమ అవసరం, కానీ అలాంటి డ్రిల్లింగ్ రిగ్ల రూపకల్పన మరింత క్లిష్టంగా ఉంటుంది - ప్రత్యేక పరికరాలు మరియు తగిన నైపుణ్యాలు లేకుండా సిస్టమ్ యొక్క అనేక భాగాలు కేవలం చేతితో తయారు చేయబడవు.

బాగా డ్రిల్లింగ్ పథకం

ఫలితంగా, అవసరమైన కొన్ని అంశాలను కొనుగోలు చేయాలి లేదా ఆర్డర్ చేయాలి. అయినప్పటికీ, ఫ్యాక్టరీ అసెంబ్లీని ఇన్స్టాల్ చేసే ఖర్చుతో పోల్చినప్పుడు దీని ధర ఇప్పటికీ గణనీయంగా తక్కువగా ఉంది.

సాధారణంగా, డ్రిల్లింగ్ రిగ్లలో 4 ప్రధాన రకాలు ఉన్నాయి, అవి:

- షాక్-తాడు పద్ధతి ప్రకారం పనిచేసే యూనిట్లు. బాహ్యంగా, ఈ డిజైన్ త్రిభుజాకార ఆధారంతో ఫ్రేమ్ రూపాన్ని కలిగి ఉంటుంది. ఒక బెయిలర్తో ఒక బలమైన కేబుల్ నేరుగా ఫ్రేమ్కు జోడించబడుతుంది;

-

స్క్రూ రకం సంస్థాపనలు.అటువంటి పరికరాలను ఉపయోగించిన సందర్భంలో, ప్రత్యేక ఆగర్ ఉపయోగించి తవ్వకం జరుగుతుంది. డ్రిల్లింగ్ ప్రక్రియలో భూమిలో ఉన్న గూడ కడిగివేయబడదు;

-

రోటరీ యూనిట్లు. హైడ్రాలిక్ డ్రిల్లింగ్ సూత్రాలను ఉపయోగించి ఆపరేట్ చేయండి;

-

రోటరీ చేతి యంత్రాంగాలు. సంస్థాపన యొక్క సులభమైన రకం. డిజైన్ ఎలక్ట్రిక్ మోటారును కలిగి ఉండదు - బదులుగా భౌతిక శక్తి ఉపయోగించబడుతుంది. దీనికి అహేతుకంగా పెద్ద కార్మిక ఖర్చులు అవసరం, కాబట్టి ఇది చాలా అరుదుగా ఉపయోగించబడుతుంది.

డ్రిల్లింగ్ టెక్నిక్

సబ్సీ వెల్హెడ్తో ఆఫ్షోర్ డ్రిల్లింగ్ భూమిపై ఇలాంటి పనికి భిన్నంగా ఉంటుంది. ప్రత్యేక సాంకేతికత ఇక్కడ ఉపయోగించబడుతుంది, ఇందులో ప్రత్యేక దశల వారీ చర్యలు ఉంటాయి.

ప్రారంభంలో, ఒక పైల్ డ్రిల్లింగ్ దిశగా పనిచేయడానికి సముద్రగర్భంలోకి నడపబడుతుంది. అప్పుడు దిగువ ప్లేట్ ఈ స్థలంలో ఇన్స్టాల్ చేయబడింది. సబ్సీ వెల్హెడ్ పరికరాలు దానిపై అమర్చబడి ఉంటాయి. దీని ద్రవ్యరాశి 175 టన్నుల వరకు ఉంటుంది, ఎత్తు - 12 మీ. వరకు నీటి అడుగున భాగం ఫ్లోటింగ్ పరికరాలకు అనుసంధానించబడి ఉంటుంది, ఇక్కడ ప్రత్యేక టెన్షన్ సిస్టమ్స్ మరియు ఫ్లోట్లు వ్యవస్థాపించబడతాయి.

నీటి అడుగున కాంప్లెక్స్లో డైవర్టర్ యూనిట్, కంట్రోల్ సిస్టమ్, ప్రివెంటర్స్ బ్లాక్ మరియు ఎమర్జెన్సీ ఎకౌస్టిక్ సిస్టమ్ ఉన్నాయి.

సాధారణ పరిస్థితులలో ఒక ఆఫ్షోర్ బావి ధర 6 మిలియన్ డాలర్లకు చేరుకుంటుంది, ఆర్కిటిక్ పరిస్థితులలో - 50 మిలియన్ డాలర్ల వరకు.

డ్రిల్లింగ్ పద్ధతుల రకాలు

గతంలో, వ్యక్తిగత ఉపయోగం కోసం జలాశయాల డ్రిల్లింగ్ ప్రధానంగా చేతితో నిర్వహించబడింది. ఇది శ్రమతో కూడిన మరియు సుదీర్ఘమైన ప్రక్రియ, కాబట్టి ఒక ప్లాట్లు లేదా కుటీర యొక్క ప్రతి యజమాని తన స్వంత నీటి సరఫరాను కలిగి ఉన్నట్లు ప్రగల్భాలు పలుకుతారు.

క్రమంగా, మెకనైజ్డ్ డ్రిల్లింగ్ ప్రక్రియ యొక్క ముఖ్యమైన సరళీకరణ మరియు త్వరణం కారణంగా మాన్యువల్ పద్ధతులను భర్తీ చేసింది.

నేడు, దాదాపు అన్ని నీటిని మోసే బావులు యాంత్రిక పద్ధతిలో డ్రిల్లింగ్ చేయబడతాయి, ఇది నేల నాశనంపై ఆధారపడి ఉంటుంది, దానిని రెండు మార్గాలలో ఒకదానిలో ఉపరితలానికి సరఫరా చేస్తుంది: పొడి, వ్యర్థ మట్టిని యంత్రాంగాలను ఉపయోగించి బావి నుండి తొలగించినప్పుడు, మరియు హైడ్రాలిక్, అది ఒత్తిడి లేదా గురుత్వాకర్షణ కింద సరఫరా చేయబడిన నీటితో కొట్టుకుపోయినప్పుడు.

మెకానికల్ డ్రిల్లింగ్ యొక్క మూడు ప్రధాన పద్ధతులు ఉన్నాయి:

- భ్రమణ (మట్టి భ్రమణం ద్వారా అభివృద్ధి చెందుతుంది).

- పెర్కషన్ (బర్స్నార్యాడ్ దెబ్బలతో నేలను నాశనం చేస్తుంది).

- వైబ్రేటింగ్ (అధిక-ఫ్రీక్వెన్సీ వైబ్రేషన్ల ద్వారా నేల అభివృద్ధి చెందుతుంది).

భ్రమణ పద్ధతి అత్యంత ఉత్పాదకమైనదిగా పరిగణించబడుతుంది, ప్రభావ పద్ధతి కంటే 3-5 రెట్లు ఎక్కువ ప్రభావవంతంగా మరియు 5-10 రెట్లు ఎక్కువ కంపనంగా ఉంటుంది. అదనంగా, రోటరీ పద్ధతి అత్యంత చవకైనది మరియు సరసమైనది, ఇది తరచుగా మాన్యువల్ డ్రిల్లింగ్ యొక్క ప్రధాన పద్ధతిగా ఉపయోగించబడుతుంది.

డ్రిల్లింగ్ నీటి బావులు యొక్క మెకానికల్ రోటరీ పద్ధతులు అసమర్థ మాన్యువల్ పద్ధతులను భర్తీ చేశాయి

ప్రతిగా, నీటి బావుల నిర్మాణానికి విస్తృతంగా ఉపయోగించే రోటరీ డ్రిల్లింగ్ పద్ధతి, డ్రిల్లింగ్ యొక్క నాలుగు ప్రధాన రకాలుగా విభజించబడింది:

- కోర్;

- ఆగర్;

- షాక్-తాడు;

- రోటరీ.

ప్రతి రకమైన రోటరీ డ్రిల్లింగ్ దాని స్వంత లక్షణాలను కలిగి ఉంటుంది మరియు ఈ ప్రయోజనం కోసం ప్రత్యేకంగా రూపొందించిన పరికరాలచే నిర్వహించబడుతుంది. ఈ రకమైన డ్రిల్లింగ్ను మరింత వివరంగా పరిశీలిద్దాం, వాటి తేడాలు ఏమిటో మరియు ప్రతి నిర్దిష్ట సందర్భంలో ఏ పద్ధతిని ఉపయోగించాలో నిర్ణయించండి.

వెల్ డెప్త్ డిటర్మినేషన్

మీడియం-లోతైన బావి (ఏడు మీటర్ల వరకు) మీరు త్రాగునీటిని కలిగి ఉండటానికి అనుమతిస్తుంది. మీ స్వంత చేతులతో డ్రిల్లింగ్ రిగ్ చేయడానికి, డ్రిల్తో పాటు, మీరు పిట్ను సన్నద్ధం చేయడానికి ఒక పార మరియు సమయం అవసరం. 2x2x2 మీటర్ల కొలిచే గొయ్యి చాలా లోతులకు డ్రిల్లింగ్ ప్రక్రియను సులభతరం చేయడానికి ఉపయోగించబడుతుంది.పనిని సులభతరం చేయడానికి, అది బోర్డులు లేదా ప్లైవుడ్తో పరిష్కరించబడుతుంది. పని పూర్తయిన తర్వాత, పిట్ నిద్రపోతుంది. నీటిని పంపు ద్వారా తీసుకుంటారు.

లోతైన బావి (ఏడు మీటర్ల కంటే ఎక్కువ) కుటీర లేదా ప్రైవేట్ ఇంటి నివాసితులందరికీ నీటి అవసరాన్ని పూర్తిగా కవర్ చేయడం సాధ్యపడుతుంది. అంతేకాకుండా, వ్యక్తిగత వినియోగానికి మాత్రమే కాకుండా, సాంకేతిక అవసరాలు, నీటిపారుదల, సానిటరీ అవసరాలు, చెరువు లేదా కొలను నిర్వహణ కోసం కూడా తగినంత నీరు ఉంటుంది.

సాధారణంగా, బాగా నిర్మాణ సైట్ యొక్క భౌగోళిక సర్వే తర్వాత నీటి తీసుకోవడం రకం ఎంపిక నిర్ణయించబడుతుంది. చివరి ఎంపికను మరింత వివరంగా అధ్యయనం చేయాలని మేము ప్రతిపాదించాము - మీ స్వంత చేతులతో లోతైన బావిని నిర్మించడం, వివరించిన వాటిలో చాలా కష్టం.

డ్రిల్లింగ్ పద్ధతుల వర్గీకరణ మరియు సాధారణ లక్షణాలు

డ్రిల్లింగ్ ప్రక్రియ డ్రిల్లింగ్ సాధనంతో రంధ్రం (బాగా) దిగువన ఉన్న రాక్ యొక్క నాశనం మరియు దాని నుండి విధ్వంసం ఉత్పత్తులను (డ్రిల్లింగ్ జరిమానాలు) తొలగించడం.

అన్ని డ్రిల్లింగ్ పద్ధతులతో, కింది ప్రధాన కార్యకలాపాలు నిర్వహించబడతాయి: పనిని ప్రారంభించడానికి డ్రిల్లింగ్ యంత్రం యొక్క తయారీ మరియు సంస్థాపన, డ్రిల్లింగ్ (రాక్ నాశనం), విధ్వంస ఉత్పత్తుల నుండి బావి దిగువను శుభ్రపరచడం, అవసరమైన డ్రిల్లింగ్ సాధించడానికి డ్రిల్లింగ్ స్ట్రింగ్ను నిర్మించడం లోతు మరియు పని పూర్తయిన తర్వాత దానిని విడదీయడం, అరిగిపోయిన డ్రిల్లింగ్ సాధనాలను మార్చడం మరియు యంత్రాన్ని కొత్త రంధ్రం లేదా బాగా డ్రిల్లింగ్ సైట్కు తరలించడం.

ప్రస్తుతం, డ్రిల్లింగ్ రంధ్రాలు మరియు బావులు (మెకానికల్ డ్రిల్లింగ్ పద్ధతులు), అలాగే అగ్ని మరియు మిశ్రమ డ్రిల్లింగ్ యొక్క భ్రమణ, షాక్-రోటరీ, షాక్-రొటేషనల్ మరియు రొటేషనల్-ఇంపాక్ట్ పద్ధతులు ఉపయోగించబడతాయి.బావుల పేలుడు డ్రిల్లింగ్లో పేలుడు శక్తిని ఉపయోగించడం, అలాగే ఎలక్ట్రిక్ పల్స్ డ్రిల్లింగ్లో అధిక-వోల్టేజ్ ఎలక్ట్రికల్ డిశ్చార్జెస్ యొక్క ప్రభావం పరిశోధించబడుతుంది.

రోటరీ డ్రిల్లింగ్ సమయంలో, సాధనం రంధ్రం యొక్క అక్షంతో సమానంగా అక్షం చుట్టూ తిరుగుతుంది లేదా బాగా మరియు ఏకకాలంలో ఒక నిర్దిష్ట శక్తితో దిగువకు మృదువుగా ఉంటుంది. సాధనం మరియు రాక్ యొక్క కట్టింగ్ బ్లేడ్ల మధ్య సంపర్క ప్రాంతంపై ఇండెంటేషన్ కోసం రాక్ యొక్క అంతిమ బలాన్ని మించిన స్థితి నుండి శక్తి యొక్క పరిమాణం సెట్ చేయబడింది. ఈ సందర్భంలో, దిగువ నుండి రాతి కణాల ఇండెంటేషన్ మరియు చిప్పింగ్ నుండి వరుస విధ్వంసం జరుగుతుంది. విధ్వంసం ఉత్పత్తులు ట్విస్టెడ్ రాడ్లు (రంధ్రాలు డ్రిల్లింగ్ చేసేటప్పుడు), ఆగర్లు (బావులు డ్రిల్లింగ్ చేసేటప్పుడు), దిగువను నీటితో ఫ్లష్ చేయడం లేదా గాలితో ఊదడం వంటివి ఉపయోగించి తొలగించబడతాయి.

మైనింగ్ ఎంటర్ప్రైజెస్ వద్ద, వారు ఉపయోగిస్తారు: చేతి మరియు కోర్ డ్రిల్లను ఉపయోగించి కట్టర్లతో రంధ్రాల రోటరీ డ్రిల్లింగ్; డ్రిల్లింగ్ రిగ్లను ఉపయోగించి కట్టర్లు మరియు డైమండ్ టూల్స్తో బావుల రోటరీ (ఆగర్) డ్రిల్లింగ్.

డ్రిల్లింగ్ యొక్క పెర్కషన్ పద్ధతిలో, సాధనం (ఉలి లేదా కిరీటం) దిగువన కొట్టి, బ్లేడ్ కింద ఉన్న రాక్ను నాశనం చేస్తుంది. ప్రతి ప్రభావం తర్వాత, సాధనం ఒక నిర్దిష్ట కోణం ద్వారా తిరుగుతుంది, ఇది మొత్తం బాటమ్హోల్ ప్రాంతం యొక్క స్థిరమైన విధ్వంసం మరియు రంధ్రం లేదా బావి యొక్క రౌండ్ సెక్షన్ ఏర్పడటాన్ని నిర్ధారిస్తుంది.

సాంప్రదాయిక మరియు సబ్మెర్సిబుల్ డ్రిల్ సుత్తులతో (పెర్ఫొరేటర్లు) రోటరీ పెర్కషన్ డ్రిల్లింగ్ సమయంలో, సాధనం సుత్తిలో అమర్చిన రోటరీ పరికరం ద్వారా దెబ్బల మధ్య విరామాలలో మాత్రమే అడపాదడపా తిరుగుతుంది. సుత్తి కసరత్తుల యొక్క కొన్ని డిజైన్లలో, పిస్టన్ సాధనాన్ని కొట్టే కాలంలో సాధనం యొక్క భ్రమణం జరుగుతుంది.

స్వతంత్ర భ్రమణంతో డౌన్-ది-హోల్ హామర్లు మరియు డ్రిల్ సుత్తులతో పెర్కషన్-రోటరీ డ్రిల్లింగ్లో, నిరంతరం తిరిగే సాధనానికి ప్రభావాలు వర్తించబడతాయి. ఈ డ్రిల్లింగ్ పద్ధతులతో రాక్ యొక్క నాశనం ప్రభావాల సమయంలో డ్రిల్ బిట్ యొక్క పరిచయం ఫలితంగా మాత్రమే జరుగుతుంది.

రోటరీ పెర్కషన్ డ్రిల్లింగ్లో, పెద్ద అక్షసంబంధ శక్తి కింద నిరంతరం తిరిగే సాధనానికి ప్రభావాలు వర్తించబడతాయి. ప్రభావం సమయంలో సాధనం యొక్క పరిచయం ఫలితంగా మరియు సాధనం యొక్క భ్రమణ సమయంలో రాక్ చిప్పింగ్ ఫలితంగా విధ్వంసం సంభవిస్తుంది.

కోన్ బిట్లతో డ్రిల్లింగ్ పెర్కషన్ పద్ధతిలో ప్యూర్ రోలింగ్ బిట్లతో మరియు రొటేషనల్ పెర్కషన్ పద్ధతిలో స్లైడింగ్ బిట్లతో నిర్వహిస్తారు, దీనిలో దంతాలు, దిగువన రోలింగ్ చేయడంతో పాటు, దిగువ ఉపరితలం వెంట స్లైడింగ్ మోషన్తో రాక్ను కత్తిరించాయి. .

అగ్ని డ్రిల్లింగ్ సమయంలో, బర్నర్ నాజిల్ నుండి సూపర్సోనిక్ వేగంతో (2000 మీ/సె లేదా 2000 మీ/సె లేదా మరింత).

పేలుడు డ్రిల్లింగ్ సమయంలో, బావుల దిగువన ఉన్న రాతి నాశనం చిన్న పేలుడు ఛార్జీల వరుస పేలుళ్ల ద్వారా సంభవిస్తుంది. పేలుడు డ్రిల్లింగ్ యొక్క రెండు పద్ధతులు అంటారు: కార్ట్రిడ్జ్ డ్రిల్లింగ్, ఒక దెబ్బ లేదా డిటోనేటర్ నుండి దిగువన పేలుతున్న ద్రవ లేదా ఘన పేలుడు పదార్థాల గుళికలను ఉపయోగించడం మరియు జెట్ డ్రిల్లింగ్, దీనిలో ద్రవ పేలుడు భాగాలు (ఇంధనం మరియు ఆక్సిడైజర్) డ్రిల్ ద్వారా అందించబడతాయి. దిగువ మరియు ద్రవ ఫ్లాట్ ఛార్జ్ ఏర్పడుతుంది. ఈ ఛార్జ్ యొక్క పేలుడు ప్రారంభ కూర్పు (పొటాషియం మరియు సోడియం యొక్క యుటెక్టిక్ మిశ్రమం) యొక్క డ్రాప్ ఇంజెక్ట్ చేయడం ద్వారా సంభవిస్తుంది.

ఎలక్ట్రిక్ పల్స్ డ్రిల్లింగ్ సమయంలో, అధిక-వోల్టేజ్ (200 kV వరకు) ఉత్సర్గ ద్వారా దాని విభాగం యొక్క విద్యుత్ విచ్ఛిన్నం కారణంగా బాగా దిగువన ఉన్న రాళ్ల నాశనం జరుగుతుంది. బ్రేక్డౌన్ ఛానెల్లో తక్షణమే విడుదలయ్యే శక్తి రాతిని నాశనం చేస్తుంది, ఇది బాటమ్హోల్ నుండి బావిలో ప్రసరించే విద్యుద్వాహక ప్రవాహం ద్వారా తొలగించబడుతుంది (సోలార్ ఆయిల్, నీరు మొదలైనవి).

కంబైన్డ్ డ్రిల్లింగ్ పద్ధతులు అభివృద్ధి చేయబడుతున్నాయి, దీనిలో పెర్కషన్ సాధనం మరియు కట్టర్ (పెర్కషన్-కోన్ పద్ధతి), కట్టర్లు మరియు శంకువులు (కట్టింగ్-కోన్ పద్ధతి), కట్టర్లు మరియు ఫైర్ బర్నర్ (థర్మో-కోన్) యొక్క బాటమ్హోల్పై ఉమ్మడి ప్రభావం ఉంటుంది. పద్ధతి), ఫైర్ బర్నర్ మరియు పెర్కషన్ టూల్ (థర్మల్ షాక్ పద్ధతి).

1 రోటరీ డ్రిల్లింగ్ టెక్నాలజీ యొక్క లక్షణాలు ఏమిటి?

రోటరీ బావి డ్రిల్లింగ్ అనేది మొత్తం వ్యవస్థ యొక్క స్థిరమైన, మన్నికైన ఆపరేషన్తో, అత్యంత పర్యావరణ అనుకూలమైన నీటిని పెద్ద పరిమాణంలో పొందటానికి అవసరమైనప్పుడు తగిన సాంకేతికత. అటువంటి పరిస్థితులలో, రోటరీ డ్రిల్లింగ్ పద్ధతి పోటీలో లేదు.

సాధారణంగా, వారి ఆపరేషన్ సమయంలో రోటరీ డ్రిల్లింగ్ రిగ్లు అనలాగ్ల కంటే క్రింది ప్రయోజనాలను కలిగి ఉంటాయి:

- పెద్ద పరిమాణంలో నీటి సంగ్రహణ;

- రోటర్ డ్రిల్లింగ్ సుదీర్ఘ సేవా జీవితాన్ని కలిగి ఉంది;

- అంతరాయాలు లేదా సమస్యలు లేకుండా పెద్ద పరిమాణంలో నీరు నిలకడగా సరఫరా చేయబడుతుంది;

- ఉత్పత్తి చేయబడిన నీటి యొక్క అధిక నాణ్యత.

డ్రిల్లింగ్ రిగ్ల రోటర్లు ఒక మూలం నుండి నీటిని తీయగలవు, ఇది ఇంటికి నీటిని సరఫరా చేయడానికి మాత్రమే కాకుండా, వివిధ రిజర్వాయర్లను (ఈత కొలను వంటివి), నీరు త్రాగుటకు మరియు అవసరాలకు నింపడానికి కూడా సరిపోతుంది. ఇతర భవనాల జంట. దీనికి ధన్యవాదాలు, పొరుగువారితో సహకారంతో ఉండటం సాధ్యమవుతుంది, తద్వారా నీటి తీసుకోవడం ఏర్పాటు చేయడానికి భారీ డబ్బు ఖర్చు చేయదు.

రోటరీ డ్రిల్లింగ్ టెక్నాలజీ మన్నికైనది మరియు స్థిరమైనదిగా నిరూపించబడింది. రోటరీ డ్రిల్లింగ్ సిస్టమ్తో పనిచేయడానికి మరియు దాని రూపకల్పనలో ప్లాస్టిక్ పైపుల ఆపరేషన్ కోసం అన్ని సూచనలను అనుసరించడం ద్వారా, అటువంటి వ్యవస్థ యొక్క సేవ జీవితం కనీసం రెండు దశాబ్దాలుగా ఉంటుందని వినియోగదారు ఖచ్చితంగా చెప్పవచ్చు.

నీటి కోసం లోతైన బావులు డ్రిల్లింగ్ అవసరం ఉంటే, రోటర్ డ్రిల్లింగ్ సాధారణంగా ఉపయోగిస్తారు. అటువంటి వ్యవస్థ యొక్క ఆపరేషన్ యొక్క యంత్రాంగం ఇలా కనిపిస్తుంది: ఒక భ్రమణ షాఫ్ట్ డ్రిల్ పైపులోకి లోడ్ చేయబడుతుంది, ఇది బలమైన చిట్కాను కలిగి ఉంటుంది - ఒక బిట్ (ఉదాహరణకు, PDC బిట్). బిట్పై బరువు హైడ్రాలిక్ యూనిట్ యొక్క ఆపరేషన్ ద్వారా సాధించబడుతుంది.

ఆపరేషన్ యొక్క ఈ యంత్రాంగానికి ధన్యవాదాలు, నీటి ఉత్పత్తికి బావి యొక్క ఏదైనా లోతును చేరుకోవడం సాధ్యమవుతుంది. బావి దానిలోని మట్టి నుండి ప్రత్యేక డ్రిల్లింగ్ ద్రవంతో కడుగుతారు, ఇది పైపుల ద్వారా రెండు రకాలుగా సరఫరా చేయబడుతుంది:

డ్రిల్లింగ్ ప్రక్రియ

- ఇది ఒక ప్రత్యేక పంపును ఉపయోగించి డ్రిల్ పైపులోకి పంప్ చేయబడుతుంది, ఆపై అది గురుత్వాకర్షణ ద్వారా యాన్యులస్ ద్వారా ప్రవహిస్తుంది ("డైరెక్ట్ ఫ్లషింగ్" అని పిలవబడేది);

- పరిష్కారం గురుత్వాకర్షణ ద్వారా యాన్యులస్లోకి వెళుతుంది, ఆపై ఒక పంపు సహాయంతో అది డ్రిల్ పైపు ("బ్యాక్వాష్" అని పిలవబడేది) నుండి మట్టితో కలిసి పంపబడుతుంది.

అటువంటి పద్ధతుల ద్వారా రోటర్ డ్రిల్లింగ్ చమురు బావులలో కూడా ఉపయోగించబడుతుంది.

అదే సమయంలో, బ్యాక్వాషింగ్ మంచిది, దానికి కృతజ్ఞతలు, ఎక్కువ బావి ప్రవాహం రేటు ఉత్పత్తి అవుతుంది, ఎందుకంటే జలాశయం అత్యధిక నాణ్యతతో తెరవబడుతుంది. అయినప్పటికీ, ఈ పని పద్ధతిలో అత్యంత సంక్లిష్టమైన మరియు హైటెక్ పరికరాల ప్రమేయం లేకుండా చేయలేరు మరియు అలాంటి రోటర్-డ్రిల్లింగ్ డబ్బు పరంగా చాలా ఖరీదైనది.

డైరెక్ట్ ఫ్లషింగ్తో రోటర్-డ్రిల్లింగ్ మొదటి ఎంపిక కంటే కొంత చౌకగా ఉంటుంది మరియు అందుకే వారి డేటా సైట్ల యజమానులలో ఎక్కువ మందికి, ఈ పద్ధతి ధర పరంగా అత్యంత ఆమోదయోగ్యమైనది మరియు సరిపోతుంది.

1.1 పని పరికరాలు

రోటరీ డ్రిల్లింగ్లో ఉపయోగించే పరికరాలు క్రింది భాగాలను కలిగి ఉంటాయి:

- టవర్;

- డ్రిల్లింగ్ రిగ్ మరియు దానికి డ్రైవ్;

- రోటర్;

- పిస్టన్ పంపులు;

- డ్రిల్లింగ్ స్వివెల్;

- క్రౌన్ బ్లాక్ నుండి ప్రయాణ వ్యవస్థ;

- ప్రత్యేక ద్రవాలతో శుభ్రపరిచే వ్యవస్థ;

- కంపించే జల్లెడ;

- గట్టర్;

- హైడ్రోసైక్లోన్స్ (చమురు బావులకు చాలా తరచుగా అవసరం).

స్థిరమైన రోటరీ ఇన్స్టాలేషన్లు (చమురు బావి ఉత్పత్తి వంటివి) మాత్రమే ఉన్నాయని గమనించడం ముఖ్యం. ట్రైలర్పై ప్రత్యేక ప్లాట్ఫారమ్తో అమర్చబడిన మొబైల్ వెర్షన్లు కూడా ఉన్నాయి.

కాంపాక్ట్ రోటరీ డ్రిల్లింగ్ రిగ్

అదే సమయంలో, లిక్విడ్ క్లీనింగ్ సిస్టమ్ మినహా అన్ని లిస్టెడ్ పరికరాలు మొబైల్ వెర్షన్లో ఉన్నాయి. రోటరీ యూనిట్ యొక్క ఈ సంస్కరణకు ధన్యవాదాలు, ఇది యుక్తులు మరియు సాధ్యమైనంత తక్కువ సమయంలో దాని స్థానాన్ని మార్చగల సామర్థ్యాన్ని కలిగి ఉంటుంది, మీరు సరైనదాన్ని బాగా ఎంచుకునే దశలో డబ్బు ఆదా చేయవచ్చు.

పద్ధతి యొక్క లాభాలు మరియు నష్టాలు

నీటి బావుల డ్రిల్లింగ్ పద్ధతులలో, రోటరీ పద్ధతి అత్యంత ప్రజాదరణ పొందిన వాటిలో ఒకటిగా పరిగణించబడుతుంది. ఈ సాంకేతికత ప్రపంచవ్యాప్తంగా విస్తృతంగా వ్యాపించింది.

ప్రయోజనాలు క్రింది వాటిని కలిగి ఉంటాయి:

- కొలతలు. రోటరీ డ్రిల్లింగ్ కోసం మొత్తం నిర్మాణం తక్కువ స్థలాన్ని తీసుకుంటుంది.

- పరికరాలను రవాణా చేసే సామర్థ్యం. దాని చిన్న పరిమాణం కారణంగా, యూనిట్ మరింత కదలిక కోసం ప్రత్యేక ప్లాట్ఫారమ్లలో ఉంచబడుతుంది.

- బహుముఖ ప్రజ్ఞ. రోటరీ డ్రిల్లింగ్ అనేది ఇంపాక్ట్ టెక్నాలజీ కంటే విస్తృతమైన పరిస్థితులలో ఉపయోగించబడుతుంది, ఎందుకంటే అనేక నాజిల్లను ఉపయోగించవచ్చు. దీని కారణంగా, ఏ రకమైన నేల పొరలను ప్రాసెస్ చేయడం సాధ్యమవుతుంది.

- రాపిడిటీ.రోటరీ డ్రిల్లింగ్ యొక్క విశేషాంశాల కారణంగా, పెర్కషన్ పద్ధతి కంటే కార్మిక ఉత్పాదకత చాలా ఎక్కువగా ఉంటుంది.

కానీ కొన్ని ప్రతికూలతలు కూడా ఉన్నాయి. కింది సమస్యలు సంభవించవచ్చు:

- నేల ఘనీభవించినప్పుడు, అది రోటరీ డ్రిల్లింగ్ను నిరోధిస్తుంది. ఈ సందర్భంలో, ఇంపాక్ట్ టెక్నిక్ను ఉపయోగించడం ఉత్తమం, ఇది శీతాకాల పరిస్థితులలో పనికి కూడా అనుకూలంగా ఉంటుంది.

- పరిష్కారం యొక్క మట్టి కంటెంట్. ఇది పొరల అధ్యయనం సమయంలో ఇబ్బందుల రూపాన్ని రేకెత్తిస్తుంది.

- శక్తి మార్పు. విలువ రోటర్ యొక్క పనితీరుపై ఆధారపడి ఉంటుంది, ఇది మొత్తం నిర్మాణంలో హాని కలిగించే భాగం.

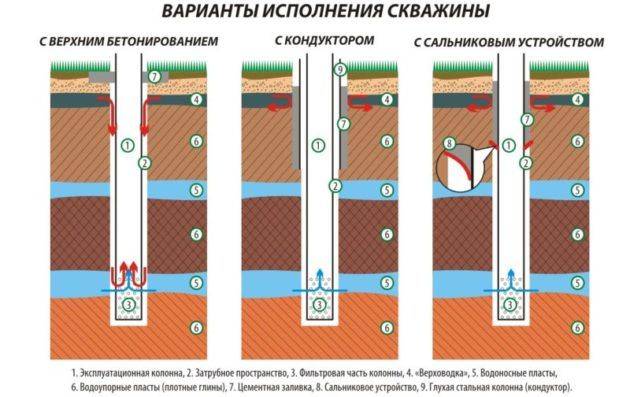

బావుల రకాలు

బావి యొక్క పని నీటి వినియోగదారుతో నీటి క్యారియర్ను కనెక్ట్ చేయడం. నీటి పొర మరియు దాని పారామితుల యొక్క లోతును నిర్ణయించడానికి అన్వేషణాత్మక బావిని తవ్వారు. తగ్గిన వ్యాసం యొక్క కసరత్తులను ఉపయోగించడం ద్వారా పని ఖర్చును తగ్గించడం సాధించబడుతుంది. ఎగువ నీటిని అభివృద్ధి చేస్తున్నప్పుడు, లోతైన డిపాజిట్ల కోసం 10 సెం.మీ వ్యాసంతో డ్రిల్ను ఇన్స్టాల్ చేయడానికి సరిపోతుంది - 20 సెం.మీ.. లోతు ప్రత్యేక ప్రోబ్స్ ఉపయోగించి నిర్ణయించబడుతుంది.

అబిస్సినియన్ బావి

పరిశీలనలో ఉన్న బావుల యొక్క ప్రధాన ప్రయోజనాలు: తక్కువ ఖర్చులు, స్వీయ-తయారీ అవకాశం, అమరిక యొక్క వేగం, దాదాపు ఎక్కడైనా (ఇంటి నేలమాళిగలో కూడా) ఇన్స్టాల్ చేయగల సామర్థ్యం. సేవా జీవితం 25-35 సంవత్సరాలుగా అంచనా వేయబడింది. లోపాలలో, కిందివి గుర్తించబడ్డాయి: ముఖ్యంగా కఠినమైన మైదానంలో పరికరాల అసంభవం, ఉపరితల పంపు 6 మీటర్ల కంటే ఎక్కువ లోతులో మాత్రమే ఉపయోగించబడుతుంది.

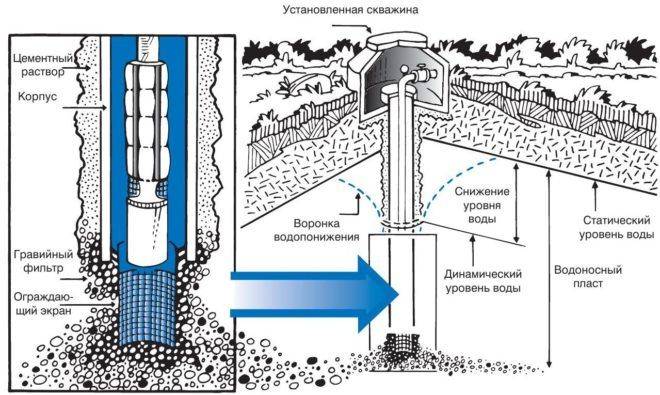

ఇసుక బాగా

40-45 మీటర్ల లోతులో ఉన్న ఇసుక జలాశయం అభివృద్ధి సమయంలో ఒక వడపోత బాగా డ్రిల్లింగ్ చేయబడుతుంది.ఇది ప్రత్యేక పరికరాలను ఉపయోగించి డ్రిల్లింగ్ చేయబడుతుంది మరియు గోడ షెడ్డింగ్ నిరోధించడానికి వెంటనే ఒక కేసింగ్ స్ట్రింగ్తో అమర్చబడుతుంది. 13-20 సెంటీమీటర్ల వ్యాసం కలిగిన మెటల్, ప్లాస్టిక్ లేదా కాంక్రీట్ పైపులు కాలమ్ కోసం ఉపయోగించబడతాయి.ఒక వడపోత దిగువన ఇన్స్టాల్ చేయబడింది.నీటి పెరుగుదల సబ్మెర్సిబుల్ పంప్ ద్వారా అందించబడుతుంది.

ఇసుక బావి యొక్క ప్రయోజనాలు: డ్రిల్లింగ్ కోసం చిన్న-పరిమాణ పరికరాలను ఉపయోగించడం, ఇది ఖర్చులను తగ్గిస్తుంది; మీరు చిన్న శక్తి యొక్క పంపును ఇన్స్టాల్ చేయవచ్చు; ఒక బావి 1-2 రోజులలో తవ్వబడుతుంది. ప్రతికూలతలు: తక్కువ ఉత్పాదకత (గంటకు 2 క్యూబిక్ మీటర్ల వరకు), అనేక కారకాలపై నీటి నాణ్యతపై ఆధారపడటం మరియు దాని అస్థిరత, సీజన్లో నీటి సంభవించే స్థాయిపై ఆధారపడటం.

సున్నపురాయి బావులు

ఆర్టీసియన్ బావుల యొక్క ప్రయోజనాలు: నీటి యొక్క అధిక స్వచ్ఛత, నీటి క్యారియర్ యొక్క స్థిరమైన స్థాయి సంభవించడం, పెరిగిన ఉత్పాదకత (గంటకు 9-10 క్యూబిక్ మీటర్లు), మన్నిక (40 సంవత్సరాల కంటే ఎక్కువ). ప్రతికూలతలు: డ్రిల్లింగ్ మరియు అభివృద్ధి కోసం పెరిగిన ఖర్చులు, తయారీ సమయం (5-8 రోజులు), పెద్ద-పరిమాణ పరికరాల ఆపరేషన్ కోసం ఒక సైట్ అవసరం.

పని యొక్క దశలు

ఆగర్స్ ఉపయోగం నిలువు లేదా క్షితిజ సమాంతర దిశలో వివిధ ప్రయోజనాల కోసం బావులను సృష్టించడం సాధ్యం చేస్తుంది. అవసరమైతే, డ్రిల్లింగ్ సమయంలో, కేసింగ్ పైపులు లేదా ఒత్తిడిలో ఉపరితలం నుండి కాంక్రీటుతో రంధ్రం యొక్క గోడలను పూరించే సాంకేతికత ఉపయోగించబడుతుంది.

వర్క్ఫ్లో అనేక దశలను కలిగి ఉంటుంది:

- ప్రత్యేక పరికరాల సహాయంతో భౌగోళిక అన్వేషణ, భవిష్యత్ హైడ్రోలాజికల్ నిర్మాణం కోసం సైట్ యొక్క సరైన ఎంపికను నిర్ధారించడం;

- ఉద్దేశించిన బాగా అభివృద్ధి సైట్ నుండి సుమారు 1 మీటర్ల దూరంలో కోతలను తదుపరి డంపింగ్ కోసం ఒక పిట్ త్రవ్వడం (దాని వాల్యూమ్లు రంధ్రం యొక్క పరిమాణం ఆధారంగా లెక్కించబడతాయి);

- పరికరాల తయారీ, స్థిరమైన ప్లాట్ఫారమ్పై దాని సంస్థాపన (చట్రంపై ఉంచిన డ్రిల్లింగ్ రిగ్ కోసం, పని సమయంలో దాని కదలికను నిరోధించడానికి రిఫరెన్స్ పాయింట్లు సృష్టించబడతాయి);

- మొదటి ఆగర్ డ్రిల్ను రాక్లోకి లోతుగా చేయడం, దానిని ఉపరితలంపైకి సంగ్రహించడం మరియు దాని అసలు స్థానానికి తిరిగి రావడం (పని యంత్రాంగానికి మట్టి అంటుకోకుండా నిరోధించడానికి ఈ కార్యకలాపాలు నిర్వహించబడతాయి);

- అవసరమైన లోతును సాధించడానికి పని సాధనానికి కొత్త విభాగాన్ని కనెక్ట్ చేయడం.

అన్ని పని పూర్తయిన తర్వాత, నష్టం లేదా నష్టాన్ని నివారించడానికి ప్రత్యేక సాంకేతిక నిబంధనలను తప్పనిసరిగా పాటించడంతో దశల్లో స్క్రూ తొలగించబడుతుంది:

- మెకానిజం యొక్క కాలమ్ అటువంటి స్థాయికి పెంచబడుతుంది, సాధనం యొక్క ఎగువ భాగం పూర్తిగా ఉపరితలం పైన ఉంటుంది మరియు తదుపరి విభాగం దాని పైన 15% పెరుగుతుంది;

- మురి కింద నిర్మాణాన్ని పరిష్కరించడానికి, ఒక ఛానెల్ వ్యవస్థాపించబడింది;

- మెటల్ బందు బ్రాకెట్లు తొలగించబడతాయి, డ్రిల్ కూల్చివేయబడుతుంది.

ప్రక్రియ

రోటరీ రోటరీ డ్రిల్లింగ్లో, అనువర్తిత మోడ్, గడిచే వేగం మరియు ప్రక్రియ యొక్క ఆర్థిక వ్యవస్థను నిర్ణయించే రెండు పథకాలు ఉపయోగించబడతాయి. ప్రైవేట్ భూ యాజమాన్యం యొక్క పరిమిత స్థలంలో బావులు తయారు చేయబడితే, ప్రత్యక్ష ఫ్లషింగ్ ఉపయోగించబడుతుంది మరియు ఆపరేటింగ్ పరిస్థితులు అవసరమైతే, రివర్స్ కరెంట్ ఫ్లషింగ్ ఉపయోగించబడుతుంది.

ప్రత్యక్ష ఫీడ్తో

కూర్పు నేరుగా పైపుల ద్వారా సృష్టించబడిన బావి దిగువకు మృదువుగా ఉంటుంది, ఆపై పైప్ షెల్ మరియు గోడ మధ్య అంతరం ద్వారా పైకి లేస్తుంది. ఉపరితలం చేరుకున్న తర్వాత, అది సంప్కు పంపబడుతుంది, అక్కడ అది మళ్లీ ఫిల్టర్ చేయబడుతుంది మరియు కొత్త చక్రం కోసం కదలికలో ఉంచబడుతుంది.

బ్యాక్ఫీడ్

ప్రక్రియ మరొక విధంగా ఉంది - ఇది కంకణాకార స్థలం గుండా, బావి గోడల వెంట వెళ్లి, డ్రిల్ పైపుల ద్వారా పైకి తిరిగి వస్తుంది. అరుదుగా, కానీ కొన్నిసార్లు మిశ్రమ పద్ధతి ఉపయోగించబడుతుంది, దీనిలో ఒకటి మరియు రెండవ రకం వాషింగ్ ఉంటుంది. ఆవిష్కరణ నుండి, మోటార్లు మెరుగుపరచబడ్డాయి, ప్రధాన భాగాలు సవరించబడ్డాయి, వివిధ ద్రవ కూర్పులు ఉపయోగించబడ్డాయి. కానీ మొత్తంగా పని సూత్రం మారలేదు.

ప్రస్తుతం, ఇది చమురు మరియు గ్యాస్ బావుల నిర్మాణంలో మరియు వ్యక్తిగత లేదా వేసవి కాటేజ్ యొక్క పరిమిత స్థలంలో ఆర్టీసియన్ బావుల త్రవ్వకంలో ఉపయోగించబడుతుంది. సోర్స్-రిజర్వాయర్ నుండి మరియు కేంద్ర నీటి సరఫరా నుండి దూరంగా ఉన్న ఒక ప్రైవేట్ ల్యాండ్ ప్లాట్ యొక్క యజమాని కోసం, నీటిని పొందటానికి ఒకే ఒక అవకాశం ఉంది - రోటరీ డ్రిల్లింగ్ ద్వారా పొందిన ఆర్టీసియన్ బావి.

తదుపరి వీడియోలో మీరు రోటరీ డ్రిల్లింగ్ను పరిశీలించవచ్చు.

డ్రిల్లింగ్ ఎంపికలు

త్రిపాద

కొత్త ఎంట్రీలు

చైన్సా లేదా ఎలక్ట్రిక్ రంపపు - తోట కోసం ఏమి ఎంచుకోవాలి? దాదాపు అన్ని గృహిణులు భూమికి చాలా సున్నితంగా ఉండే జపనీస్ నుండి పెరుగుతున్న మొలకల రహస్యాలు తయారు చేసే కుండలలో టమోటాలు పెంచేటప్పుడు 4 తప్పులు

త్రిపాద చెక్కతో తయారు చేయబడుతుంది (నాట్లు అనుమతించబడవు) లేదా ప్రొఫైల్ పైప్. పైపు లేదా పుంజం యొక్క పొడవు సుమారు 4.5-5.5 మీటర్లు ఉండాలి.

అప్పుడు ఒక కేబుల్తో మెకానికల్ వించ్ త్రిపాదకు స్థిరంగా ఉంటుంది, ఇక్కడ డ్రిల్ గ్లాస్ జోడించబడుతుంది.

ఈ డ్రిల్లింగ్ రిగ్ చాలా చిన్నది మరియు తగినంత భద్రతను కలిగి ఉంది. మెకానిజం యొక్క ఆపరేషన్ సూత్రం చాలా సులభం: గాజు, భూమిలోకి మునిగిపోతుంది, మట్టిని గ్రహిస్తుంది. ఒక దెబ్బలో నేల కూర్పును పరిగణనలోకి తీసుకుంటే, మీరు 0.30-1.2 మీటర్ల భూమిని పొందవచ్చు. డ్రిల్లింగ్ సైట్లో నీటిని పోయడం ద్వారా మీరు పనిని సులభతరం చేయవచ్చు. క్రమానుగతంగా, డ్రిల్ గ్లాస్ సగ్గుబియ్యము భూమి నుండి శుభ్రం చేయాలి.

కేసింగ్ పైప్ లోతుకు వెళ్లడం లేదా అన్ని పని పూర్తయిన తర్వాత ఏకకాలంలో వ్యవస్థాపించబడుతుంది.

డ్రిల్ మరియు కేసింగ్

పని చేస్తున్నప్పుడు, జలాశయాన్ని కోల్పోకుండా ఉండటానికి భూమి యొక్క తేమను తొలగించడాన్ని నిరంతరం పర్యవేక్షించడం అవసరం (లేకపోతే అది కేవలం పైపుతో మూసివేయబడుతుంది).

అప్పుడు, ఒక జలాశయం కనుగొనబడినప్పుడు, ఆ పొరలో తగినంత నీరు ఉందో లేదో తెలుసుకోవడానికి మురికి నీటిని బయటకు పంపాలి. మాన్యువల్ లేదా సబ్మెర్సిబుల్ పంప్ దేనికి ఉపయోగించబడుతుంది?అనేక బకెట్ల మురికి నీటిని పంప్ చేసిన తర్వాత, శుభ్రంగా ఇంకా పోకపోతే, మరింత కెపాసియస్ కోర్కి మరింత డ్రిల్ చేయడం అవసరం.