- పెద్ద రంధ్రం ఎలా తయారు చేయాలి

- పింగాణీ స్టోన్వేర్లో రంధ్రం ఎలా వేయాలి

- డ్రిల్లింగ్ సూచనలు విజయం

- కోర్ డ్రిల్లింగ్ చిట్కాలు

- బాలేరినాతో కలిసి పని చేస్తోంది

- రంధ్రం రంపాలతో పలకల ద్వారా డ్రిల్ చేయడం ఎలా

- టైల్పై డైమండ్ కిరీటాన్ని తడిపే పద్ధతి

- డైమండ్ కిరీటాలను నీటితో ఎందుకు తేమ చేస్తారు?

- అనుబంధాన్ని తయారు చేయడం

- అప్లికేషన్

- మెటీరియల్ లక్షణం

- నిర్మాణంలో డైమండ్ టెక్నాలజీలు - డ్రిల్లింగ్ మరియు కాంక్రీటు కటింగ్

- పారామితుల ద్వారా కిరీటాల ఎంపిక

- వ్యాసం మరియు పొడవు ద్వారా

- డ్రిల్లింగ్ పద్ధతి మరియు బందు రకం ప్రకారం

- రంధ్రం రంపాలతో పలకల ద్వారా డ్రిల్ చేయడం ఎలా

- కాంక్రీటు కోసం కిరీటం అంటే ఏమిటి మరియు అది ఎందుకు అవసరం

- ప్రముఖ తయారీదారులు

- మోడల్స్

- డ్రిల్ ఎలా?

- చిన్న రంధ్రాలు

- పెద్ద రంధ్రాలు

- అన్ని మార్గం డ్రిల్?

- శీతలీకరణ

- డైమండ్ డ్రిల్లింగ్ కోసం కిరీటాలు: రకాలు, ఎంపిక యొక్క లక్షణాలు

- మాతృక

- సెగ్మెంట్

- KS ప్రామాణిక కిరీటాలు

- సాకెట్ బాక్సుల కోసం సరైన అధిక-నాణ్యత మరియు నమ్మదగిన డైమండ్ కోర్ బిట్ను ఎలా ఎంచుకోవాలి

- వీడియో - సాకెట్ బాక్సుల కోసం డైమండ్ డ్రిల్ బిట్ల పరీక్ష మరియు పోలిక

పెద్ద రంధ్రం ఎలా తయారు చేయాలి

చివరగా, గూడ యొక్క గణనీయంగా పెద్ద వ్యాసాన్ని ఎలా తయారు చేయాలనే ఎంపికలను నేను మరింత వివరంగా పరిగణించాలనుకుంటున్నాను. పని యొక్క అల్గోరిథంను క్రమంలో విశ్లేషిద్దాం:

| మొదటి అడుగు | మీరు తదుపరి అవకతవకలను నిర్వహించబోతున్న నిర్దిష్ట టైల్ యొక్క కేంద్రాన్ని ఏర్పాటు చేయడం.కేంద్రం నిర్ణయించిన తర్వాత, అవసరమైన పరిమాణంలో ఒక వృత్తాన్ని గీయడం విలువ. |

| రెండవ దశ | సెరామిక్స్ కోసం ప్రత్యేక డ్రిల్ ఉపయోగించడం. పదార్థం లోపలి భాగంలో, ఇరుకైన చిట్కాతో గతంలో గీసిన వృత్తంతో పాటు, మేము ఒకదానికొకటి దగ్గరగా ఉన్న రంధ్రాలను చేస్తాము. |

| మూడవ అడుగు | సర్కిల్ యొక్క అంతర్గత భాగం యొక్క సంగ్రహణ. |

| నాల్గవ అడుగు | ఇది ప్రత్యేక గ్రౌండింగ్ పరికరాలను ఉపయోగించి, అసమాన అంచుల తొలగింపు. |

ఇది చాలా జాగ్రత్తగా చేయాలని గుర్తుంచుకోండి, ఉపరితలం దెబ్బతినకుండా ప్రయత్నిస్తుంది, తద్వారా ప్లేట్ పగుళ్లు రాకూడదు.

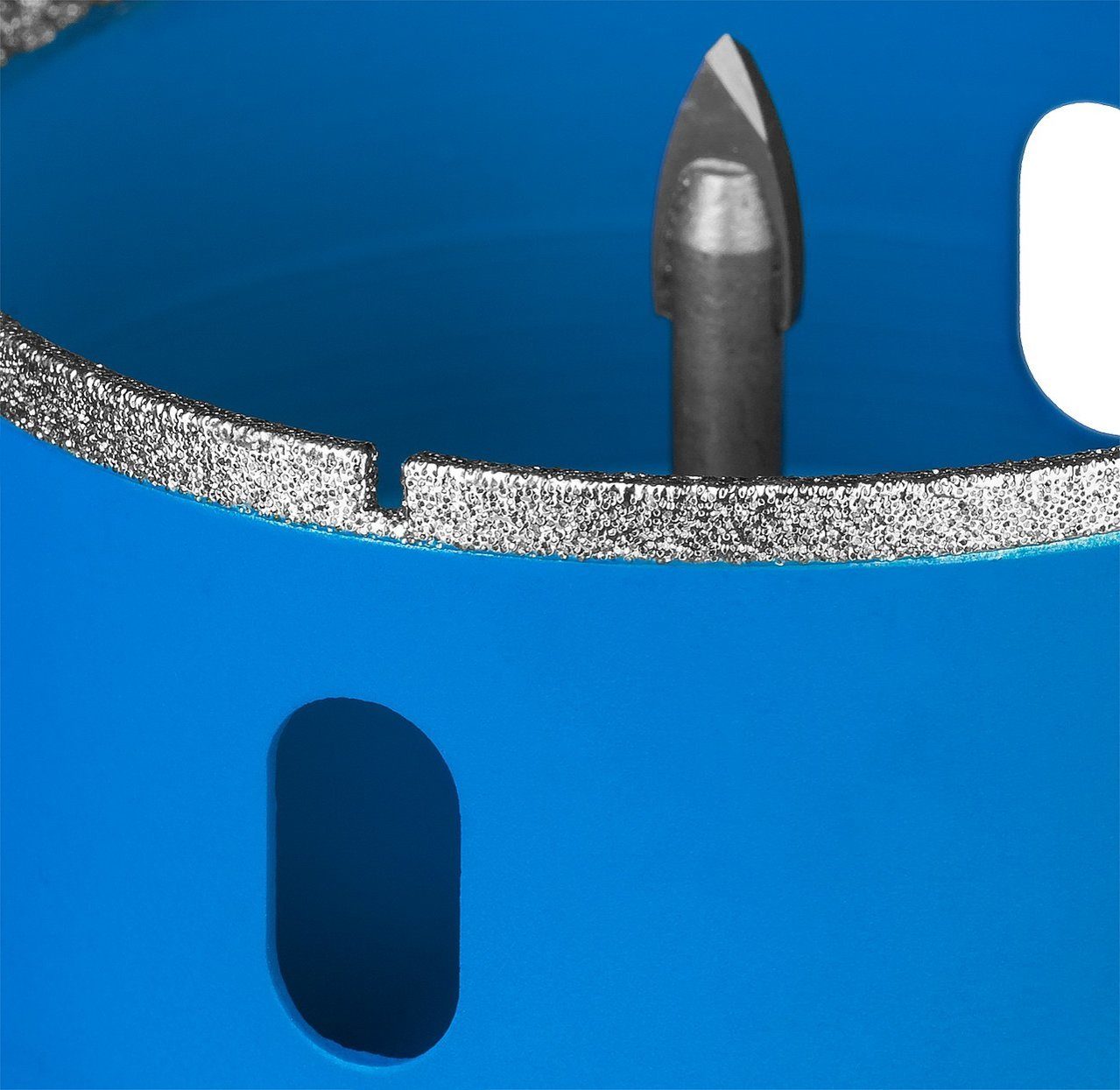

ముగింపులో, నేను టంగ్స్టన్ తలలను ప్రస్తావించాలనుకుంటున్నాను, ఇది డైమండ్ వాటిలా కాకుండా, చాలా చౌకగా ఉంటుంది, సెంటర్ డ్రిల్ కలిగి ఉంటుంది మరియు ఆపరేషన్ సమయంలో నీటి శీతలీకరణ అవసరం లేదు. అయితే, డైమండ్ పూత యొక్క కట్టింగ్ నాణ్యత చాలా ఎక్కువ.

పింగాణీ స్టోన్వేర్లో రంధ్రం ఎలా వేయాలి

పింగాణీ పలకలను పందిరిపై ప్రాసెస్ చేయలేమని అర్థం చేసుకోవాలి. అంటే, వర్క్పీస్ వర్క్బెంచ్లో దాని ప్రాసెస్ చేయబడిన భాగం నేల పైన వేలాడదీసే విధంగా స్థిరపడిన పద్ధతి ఆమోదయోగ్యం కాదు. లేకపోతే, డ్రిల్లింగ్ ప్రక్రియలో, పదార్థం ముక్కలుగా విడిపోతుంది.

Instagram @grestool

రంధ్రం అంచు నుండి వీలైనంత దూరంలో ఉండాలి. దాని నుండి సిఫార్సు చేయబడిన కనీస దూరం 1.5 సెం.మీ. ద్వారా డ్రిల్లింగ్ అవసరం లేనట్లయితే, ముందుగానే డ్రిల్పై గుర్తు పెట్టడం మంచిది, ఇది ఆపరేషన్ సమయంలో చేరుకోవాలి.

ఒక perforator ఉపయోగిస్తున్నప్పుడు, మీరు సకాలంలో ఇంపాక్ట్ మోడ్ను ఆపివేయాలి, లేకుంటే ముగింపు నిస్సహాయంగా దెబ్బతింటుంది.

డ్రిల్లింగ్ సూచనలు విజయం

పోబెడిట్ చిట్కాతో డ్రిల్లను ఉపయోగిస్తున్నప్పుడు, డ్రిల్ లేదా స్క్రూడ్రైవర్ యొక్క భ్రమణ వేగాన్ని 500 ఆర్పిఎమ్కి సెట్ చేయడం అవసరం. మేము డైమండ్ డ్రిల్తో పనిచేయడం గురించి మాట్లాడుతుంటే, దాని కోసం సరైన వేగం 1500 rpm.రెండు సందర్భాల్లో, సాధనం టైల్ యొక్క ఉపరితలంపై జారిపోకుండా ఉండటానికి, ప్రాసెసింగ్ ప్రాంతాన్ని మాస్కింగ్ టేప్తో మూసివేయడం మంచిది.

గోడపై డ్రిల్లింగ్ చేయడానికి ముందు, దానిని శాంతముగా నొక్కండి: ధ్వని శూన్యాల ఉనికిని ఇస్తే, పనిని వదిలివేయవలసి ఉంటుంది, ఎందుకంటే అటువంటి ముగింపు ప్రాసెసింగ్ను తట్టుకోదు. అతుకులు తాకడం అవాంఛనీయమైనది - ఇది పగుళ్లు కనిపించడంతో నిండి ఉంది. తీవ్రమైన సందర్భాల్లో, రంధ్రం ఉమ్మడి మధ్యలో ఖచ్చితంగా చేయాలి.

డ్రిల్ టైల్ గుండా వెళ్లి కాంక్రీటుకు చేరుకున్న వెంటనే, ఈ పదార్ధం కోసం ప్రత్యేకంగా రూపొందించిన డ్రిల్ను మార్చండి. తప్ప, లోతుగా వెళ్లాల్సిన అవసరం ఉంది. చివరి రెండు సిఫార్సులు నేల ముగింపుగా వేయబడిన పలకలకు కూడా వర్తిస్తాయి.

వర్క్బెంచ్ (లేదా టేబుల్)పై పని చేస్తున్నప్పుడు, పింగాణీ స్టోన్వేర్ను గట్టిగా స్థిరపరచాలి మరియు దాని మొత్తం ప్రాంతం కింద ఒక ఘన ఉపరితలం (ప్లైవుడ్ లేదా ప్లాస్టార్ బోర్డ్) ఉందని నిర్ధారించుకోండి.

వీడియో విజయంతో డ్రిల్లింగ్ ప్రక్రియను చూపుతుంది.

కోర్ డ్రిల్లింగ్ చిట్కాలు

డైమండ్ సిలిండర్లను ఉపయోగించి రంధ్రాల ఏర్పాటు డ్రిల్లతో సారూప్య కార్యకలాపాల నుండి చాలా భిన్నంగా లేదు. మరియు ఇంకా, కొన్ని లక్షణాలు ఉన్నాయి.

Instagram @grestool

అందువలన, కిరీటాల యొక్క సిఫార్సు చేయబడిన భ్రమణ వేగం వాటి వ్యాసంపై ఆధారపడి ఉంటుంది. ఇది 3 cm కంటే ఎక్కువ కానట్లయితే, డ్రిల్ తప్పనిసరిగా 800 rpmకి సెట్ చేయబడాలి. ఒక పెద్ద వ్యాసం కలిగిన ఒక సాధనం (6 సెం.మీ నుండి) 400 rpm వేగంతో ఉత్తమంగా ఉపయోగించబడుతుంది.

మోడల్కు సెంటర్ డ్రిల్ ఉంటే మంచిది - ఇది డ్రిల్ను ఉంచడానికి సహాయపడుతుంది. దాని లేకపోవడంతో, ప్రత్యేక టెంప్లేట్ తయారు చేయడం మంచిది: ప్లైవుడ్ లేదా ప్లాస్టార్ బోర్డ్ షీట్లో కావలసిన పరిమాణంలో రంధ్రం కత్తిరించండి.

Instagram @rzn_plitochnik

పూర్తి స్టెన్సిల్ చికిత్స చేయడానికి ఉపరితలంపై దరఖాస్తు చేయాలి, స్థిరంగా మరియు దానిలో డ్రిల్లింగ్ ప్రారంభించింది.మీరు కనీసం ఒక మిల్లీమీటర్ పదార్థాన్ని లోతుగా పరిశోధించిన తర్వాత, ప్లైవుడ్ తొలగించబడుతుంది.

సరిగ్గా ఒక కిరీటంతో ఒక టైల్ డ్రిల్ ఎలా చేయాలో వీడియో చూడండి.

బాలేరినాతో కలిసి పని చేస్తోంది

మొదటి దశ అక్షసంబంధ రాక్ నుండి దూరం వద్ద పరికరం యొక్క కట్టర్ను పరిష్కరించడం, ఇది అవసరమైన రంధ్రం వ్యాసార్థానికి అనుగుణంగా ఉంటుంది. దూరం 15 నుండి 45 మిమీ వరకు మారవచ్చు. డ్రిల్లింగ్ ప్రారంభించే ముందు, కత్తిరించడానికి సర్కిల్ మధ్యలో ఒక చిన్న ఇండెంటేషన్ చేయడానికి సిఫార్సు చేయబడింది. ఇది బాలేరినాను సరిగ్గా ఇన్స్టాల్ చేయడానికి మరియు భవిష్యత్తులో దాని స్థానభ్రంశం నివారించడానికి సహాయం చేస్తుంది.

ప్రాసెసింగ్ ఊహించిన ప్రదేశాలలో, పదార్థం యొక్క ఉపరితలం మెషిన్ ఆయిల్తో (మధ్యలో రంధ్రం మినహాయించి) ద్రవపదార్థం చేయాలి.

డ్రిల్ చక్లో పరికరాన్ని పరిష్కరించిన తరువాత, మీరు తక్కువ వేగంతో డ్రిల్లింగ్ ప్రారంభించవచ్చు

ఎక్కువ శక్తిని ప్రయోగించకుండా ఉండటం చాలా ముఖ్యం. కట్టర్పై అధిక లోడ్ టైల్ను దెబ్బతీస్తుంది లేదా సాధనాన్ని విచ్ఛిన్నం చేస్తుంది

అదనంగా, మీరు డ్రిల్ను మీ చేతుల్లో గట్టిగా పట్టుకోవాలి, దాని వక్రీకరణలను నివారించండి, లేకపోతే ప్రక్రియ అసమానంగా సాగుతుంది: ఉద్దేశించిన సర్కిల్లో కొంత భాగం కత్తిరించబడుతుంది మరియు కొన్ని కాదు. బాలేరినా యొక్క పని అంశాలు వేడెక్కకుండా ఉండటానికి, డ్రిల్లింగ్ తప్పనిసరిగా ఆవర్తన స్టాప్లతో నిర్వహించబడాలి.

Instagram @plitochnik_vologda

పరికరంతో విజయవంతంగా పని చేయడానికి కొంత అనుభవం అవసరం. మీరు ఈ పరికరాన్ని మొదటిసారి ఉపయోగిస్తుంటే, కొన్ని అనవసరమైన వర్క్పీస్పై కొద్దిగా అభ్యాసంతో ప్రారంభించడం మంచిది.

రంధ్రం రంపాలతో పలకల ద్వారా డ్రిల్ చేయడం ఎలా

ఉపరితలంపై అంటుకోని పలకల కోసం దశల వారీ సూచనలు:

- ఎలక్ట్రిక్ డ్రిల్ తీసుకోండి మరియు దానిని తక్కువ వేగంతో సెట్ చేయండి;

- కిరీటాన్ని తీసుకొని చక్లో భద్రపరచండి;

- డ్రిల్లింగ్ సైట్ను గుర్తించండి;

- ఒక ఫ్లాట్ ఉపరితలంపై టైల్ను పరిష్కరించండి;

- డ్రిల్లింగ్ సైట్లో అంటుకునే టేప్ను అంటుకోండి;

- "డ్రిల్లింగ్" ప్రారంభించండి;

- సమాన ఒత్తిడిని ఉపయోగించి, మొత్తం మందంతో డ్రిల్ చేయడానికి టైల్ను డ్రిల్ చేయండి.

ఉపరితలంపై అతుక్కొని ఉన్న పలకల కోసం దశల వారీ సూచనలు:

- ఎలక్ట్రిక్ డ్రిల్ తీసుకోండి మరియు దానిని తక్కువ వేగంతో సెట్ చేయండి;

- కిరీటాన్ని తీసుకొని చక్లో భద్రపరచండి;

- డ్రిల్లింగ్ సైట్ను గుర్తించండి;

- డ్రిల్లింగ్ సైట్లో అంటుకునే టేప్ను అంటుకోండి;

- "డ్రిల్లింగ్" ప్రారంభించండి;

- సమాన ఒత్తిడిని ఉపయోగించి, మొత్తం మందంతో డ్రిల్ చేయడానికి టైల్ను డ్రిల్ చేయండి.

డ్రిల్లింగ్ పదార్థం కోసం కట్టర్ను ఎంచుకున్నప్పుడు, మీరు మొదట పదార్థం యొక్క సాంద్రత నుండి ముందుకు సాగాలి, కిరీటం యొక్క ఉపరితలం టైల్ యొక్క ఉపరితలం కంటే గట్టిగా ఉండాలి. పని కూడా కష్టం కాదు, కానీ కట్ యొక్క స్థలాన్ని గుర్తించడం, డ్రిల్లింగ్ ప్రారంభించడం మరియు డ్రిల్లింగ్ ప్రక్రియను నిర్వహించడంలో నైపుణ్యాలు అవసరం.

టైల్పై డైమండ్ కిరీటాన్ని తడిపే పద్ధతి

ప్రస్తుతం, ప్రొఫెషనల్ పవర్ టూల్స్ మరియు వివిధ ఉపకరణాల లభ్యత రోజువారీ జీవితంలో వృత్తిపరమైన మరమ్మతులను వారి స్వంతంగా నిర్వహించడం సాధ్యం చేసింది.

ఇది సాధనంతో పనిచేయడానికి అనేక స్పష్టమైన కాని నియమాలకు అనుగుణంగా ఉండాలి. ఈ నియమాలలో ఒకటి డైమండ్ కిరీటాల ఉపయోగం కోసం ఉష్ణోగ్రత పాలన.

మీరు టైల్పై డైమండ్ కిరీటాన్ని ఎలా ఉపయోగించవచ్చనే దాని గురించి మాట్లాడుదాం, తద్వారా దాని ప్రభావవంతమైన చెమ్మగిల్లడం నిర్ధారిస్తుంది.

డైమండ్ కిరీటాలను నీటితో ఎందుకు తేమ చేస్తారు?

డైమండ్ కిరీటాన్ని నీటితో తడి చేయడం అన్నింటిలో మొదటిది వేడిచేసిన నుండి వేడిని తొలగించడానికి కిరీటాలు. సిరామిక్ మరియు పింగాణీ టైల్స్ రెండింటిలోనూ డ్రిల్లింగ్ రంధ్రాలు ఉన్నప్పుడు తాపన జరుగుతుంది.డైమండ్ ధాన్యాలు (సగటు పరిమాణం 0.15 ... 0.5 మిమీ) సూక్ష్మ కట్టర్లు, ఇవి డ్రిల్లింగ్ చేసిన పదార్థాన్ని "ఎంచుకోండి".

కిరీటం యొక్క మాతృక, వాటిలో ఉంచబడిన వజ్రాల గింజలతో కూడిన గట్టి మిశ్రమాలను కలిగి ఉంటుంది, వేడి ఉత్పత్తితో డ్రిల్లింగ్ చేసిన పదార్థంతో సంబంధంలో ఉన్నప్పుడు ధరిస్తుంది. పదార్థం డ్రిల్లింగ్ కష్టం, మరింత వేడి ఉత్పత్తి.

అధిక వేడి అనేది కిరీటం యొక్క శరీరానికి డైమండ్ విభాగాల అటాచ్మెంట్ పాయింట్లు మరియు మ్యాట్రిక్స్ రెండింటినీ నాశనం చేయడానికి దారితీస్తుంది.

లేజర్తో డైమండ్ సెగ్మెంట్ల వెల్డింగ్ డైమండ్ కోర్ బిట్లను ప్రత్యేకంగా వేడిని తట్టుకునేలా చేస్తుంది మరియు నీరు మరియు పొడితో డ్రిల్లింగ్ చేయడానికి అనుమతిస్తుంది. కిరీటం యొక్క శరీరంపై నేరుగా విభాగాల నిర్మాణం (సింటరింగ్) పొడి డ్రిల్లింగ్ను కూడా అనుమతిస్తుంది.

కొన్ని రకాల డైమండ్ కిరీటాల కోసం, పనిని ప్రారంభించే ముందు డైమండ్ సెగ్మెంట్లను తెరవడం వంటి ఆపరేషన్ రకం అవసరం. ఓపెనింగ్ "పొడి" నిర్వహించబడుతుంది: డ్రిల్లింగ్ చేసినప్పుడు, ఉదాహరణకు, ఒక ఇటుక, మ్యాట్రిక్స్ బైండర్ పదార్థం చిప్ చేయబడుతుంది మరియు డైమండ్ ధాన్యాలు బహిర్గతమవుతాయి. ఆ తరువాత, కిరీటం పని కోసం సిద్ధంగా ఉంది.

ప్రస్తుతం, తయారీదారులు పొడి మరియు తడి కట్టింగ్ ఎంపికలతో సహా పదార్థాలు మరియు డ్రిల్లింగ్ మోడ్ల ద్వారా కిరీటాల ప్రయోజనాన్ని సూచిస్తారు.

అదనంగా, మీరు నీటి సరఫరాతో "అధునాతన" కండక్టర్లను ఉపయోగిస్తే, మీరు డ్రిల్లింగ్ ఉత్పత్తుల సస్పెన్షన్ను తీసివేయవచ్చు, తద్వారా కిరీటం యొక్క జీవితాన్ని పొడిగించవచ్చు.

అనుబంధాన్ని తయారు చేయడం

ఈ అనుబంధాన్ని తయారు చేయడానికి మీరు సాధారణ గృహ డిష్వాషింగ్ స్పాంజ్ని ఉపయోగించవచ్చు. దీని వాల్యూమ్ సుమారుగా (80x60x40) 190 ml. స్పాంజ్ యొక్క శోషక లక్షణాలు మొత్తం వాల్యూమ్ సుమారు 50 ml నీటిని తిరిగి పొందుతాయి.

డైమండ్ కిరీటం యొక్క అంతర్గత పరిమాణాన్ని అంచనా వేద్దాం, ఉదాహరణకు, "పింగాణీ స్టోన్వేర్ ఎంకోర్ 9457 కోసం డైమండ్ కిరీటాల సెట్" నుండి: 25 మిమీ వ్యాసం కోసం 20 ml, Ø44mm కోసం 64 ml, Ø73mm కోసం 176 ml.

ఈ వాల్యూమ్లను నీటిలో ముంచిన స్పాంజితో నింపినట్లయితే, నీటి రిటర్న్ క్రింది విధంగా ఉంటుంది: Ø25mm కోసం 5 ml, Ø44mm కోసం 16 ml, Ø73mm కోసం 45 ml. డ్రిల్లింగ్ సమయంలో మాతృకపై పడే నీటి వాల్యూమ్లు ఇవి.

ఒక కేంద్రీకృత డ్రిల్ ఉంటే, అప్పుడు స్పాంజ్ దానితో కుట్టినది. క్షితిజ సమాంతర మరియు నిలువు (డౌన్) డ్రిల్లింగ్తో పని ప్రారంభంలో నీటిలో నానబెట్టిన స్పాంజ్ బిట్ నుండి ఎగరకుండా ఉండటానికి సీల్ అవసరం.

అదనంగా, చిన్న కేశనాళిక మార్గాలు స్పాంజిలో నీటిని బాగా నిలుపుకుంటాయి.

అప్లికేషన్

ప్రారంభ స్థానం: కిరీటం కట్టింగ్ భాగంతో కనిపిస్తుంది. కట్టింగ్ విభాగాల క్రింద నీరు పోస్తారు. డ్రిల్, స్క్రూడ్రైవర్ లేదా పెర్ఫొరేటర్ పని స్థానానికి చేరుకున్నప్పుడు, కొంత నీరు బయటకు వస్తుంది.

మీరు వణుకుతున్న కదలికలు చేయకూడదు.

అప్పుడు పింగాణీ స్టోన్వేర్ యొక్క డైమండ్ కిరీటంతో సాధారణ డ్రిల్లింగ్ ప్రారంభమవుతుంది: పెర్ఫరేషన్ మోడ్ను ఉపయోగించకుండా (ఇది పెర్ఫొరేటర్ అయితే), తగిన వేగంతో - తగ్గింది (నిమిషానికి 3-6 వందల విప్లవాలు).

కిరీటం యొక్క భ్రమణ సమయంలో అపకేంద్ర శక్తుల కారణంగా స్పాంజి నుండి నీరు కిరీటం యొక్క అంతర్గత గోడల నుండి ప్రవహిస్తుంది మరియు కట్ జోన్లోకి వస్తుంది. నీటి ఉనికి, అందువల్ల మాతృక ప్రాంతంలో కిరీటం యొక్క ఉష్ణోగ్రత, ఆవిరి లేకపోవడం లేదా ఉనికి ద్వారా నియంత్రించబడాలి. పింగాణీ స్టోన్వేర్ (7 మిమీ) యొక్క సాధారణ మందం 73 మిమీ వరకు కిరీటం వ్యాసంతో 3 నిమిషాల కంటే ఎక్కువ సమయం ఉండదు.

అన్ని పాస్లు తప్పనిసరిగా ఒక కిరీటంతో (ప్రతిసారి నీటిని జోడించడం) తప్పక తయారు చేయబడతాయని గుర్తుంచుకోవాలి, లేకుంటే రెండు కిరీటాల రేఖాగణిత అసమతుల్యత నుండి మాతృకను నాశనం చేసే ప్రమాదం ఉంది.

సిరామిక్ మరియు పింగాణీ పలకలను డ్రిల్లింగ్ చేసేటప్పుడు బిట్ లోపల తడి ఫోమ్ స్పాంజ్ ఉపయోగించడం చాలా సమర్థించబడుతోంది, ఎందుకంటే ఇది డైమండ్ బిట్ కోసం నియంత్రిత మరియు సున్నితమైన డ్రిల్లింగ్ మోడ్ను సాధించడానికి మిమ్మల్ని అనుమతిస్తుంది.

- సెర్గీ పెట్రోవ్

- ముద్రణ

మెటీరియల్ లక్షణం

పింగాణీ స్టోన్వేర్ యొక్క కాఠిన్యం మరియు అధిక బలం అది తయారు చేయబడిన ముడి పదార్థాలు మరియు ఉత్పత్తి పద్ధతి ద్వారా అందించబడుతుంది. మొదట, గ్రానైట్ చిప్స్ మట్టితో కలుపుతారు, అప్పుడు మిశ్రమం అధిక పీడనంతో ఒత్తిడి చేయబడుతుంది మరియు కాల్చబడుతుంది. ఫలితంగా, ప్లేట్ ఓవర్లోడ్లకు భయపడదు, అధిక సాంద్రత కలిగి ఉంటుంది మరియు వైకల్యానికి లోబడి ఉండదు. అయినప్పటికీ, దాని అధిక బలం ఉన్నప్పటికీ, మ్యాచింగ్ సమయంలో పదార్థం పెళుసుగా ఉంటుంది, ఇది డ్రిల్లింగ్ సమయంలో ఇబ్బందులను సృష్టిస్తుంది మరియు వ్యాపారానికి సున్నితమైన విధానం అవసరం.

పదార్థం యొక్క లక్షణాలను పరిగణనలోకి తీసుకుంటే, ఇది తరచుగా పారిశ్రామిక సంస్థలు మరియు ప్రాంగణంలో అంతస్తును పూర్తి చేయడానికి ఉపయోగించబడుతుంది, ఇక్కడ పెద్ద సంఖ్యలో ప్రజలు నిరంతరం గమనించవచ్చు. రోజువారీ జీవితంలో, పింగాణీ స్టోన్వేర్ మెట్లు మరియు కొలనులను ఎదుర్కోవటానికి, ముఖభాగాలు మరియు కంచెలను సృష్టించడంతోపాటు కమ్యూనికేషన్ వ్యవస్థలను వ్యవస్థాపించడానికి ఉపయోగిస్తారు.

నిర్మాణంలో డైమండ్ టెక్నాలజీలు - డ్రిల్లింగ్ మరియు కాంక్రీటు కటింగ్

21 వ శతాబ్దంలో నిర్మాణంలో అధిక బలం యొక్క నిర్మాణాల సృష్టి ఉంటుంది, వీటిని దశాబ్దాలుగా ఉపయోగించేందుకు రూపొందించబడింది. ఈ కారణంగా, గోడల నిర్మాణ సమయంలో, ఏకశిలా కాంక్రీటు ఉపయోగించబడుతుంది, ఇది సమస్యలు లేకుండా అధిక లోడ్లను తట్టుకోగలదు మరియు దాని బలం గురించి ఎటువంటి సందేహం లేదు. కానీ దీనికి సంబంధించి, మరొక సమస్య తలెత్తుతుంది - అటువంటి పదార్థంలో కమ్యూనికేషన్ల కోసం రంధ్రం చేయడం చాలా కష్టం. ఈ సమస్యను పరిష్కరించడానికి అనేక ఎంపికలు ఉన్నాయి, కానీ అత్యంత సమర్థవంతమైన మరియు పొదుపుగా డైమండ్ కోర్ బిట్స్తో డ్రిల్లింగ్ కాంక్రీటు.

కాంక్రీటులో డైమండ్ డ్రిల్లింగ్ కోసం, మీకు కూడా ఇది అవసరం:

ఇది ఆసక్తికరంగా ఉంటుంది: ఎనామెల్ మరియు పెయింట్ మధ్య తేడా ఏమిటి - కూర్పుల యొక్క వివరణాత్మక పోలిక

పారామితుల ద్వారా కిరీటాల ఎంపిక

మొదటి సారి ప్రతిదీ పరిగణనలోకి తీసుకోవడం చాలా కష్టం, కానీ మీరు ప్రధాన పారామితులకు శ్రద్ధ లేకుండా చేయలేరు.

వ్యాసం మరియు పొడవు ద్వారా

సాకెట్ బాక్స్ వ్యాసాల యొక్క ప్రామాణిక పరిధి 60, 68, 72 మిమీ. బాక్సుల లోతుల వ్యాప్తి 40 నుండి 80 మిమీ (లోతైన సాకెట్ బాక్స్) వరకు ఉంటుంది.

సాకెట్ బాక్స్ 68 (బయటి వ్యాసం) 45 (ఇన్స్టాలేషన్ డెప్త్) కోసం మీకు రంధ్రం అవసరం:

- 72-76 మిమీ వ్యాసంతో (మోర్టార్ కోసం మార్జిన్తో) - “డైమండ్” కోసం చిన్న మార్జిన్, పోబెడిట్కు గరిష్టంగా;

- 45-50 మిమీ లోతు - సన్నని గోడలను పరిగణనలోకి తీసుకొని పెద్ద మార్జిన్ చేయకపోవడమే మంచిది. నాజిల్ లేదా పొడిగింపు యొక్క శరీరంపై ఉన్న గుర్తును ఉపయోగించి లోతును సర్దుబాటు చేయండి.

కావలసిన లోతును పొందడానికి అసెంబ్లీ పొడవు సరిపోకపోతే, రెండు ఎంపికలు ఉన్నాయి:

- వెంటనే లాంగ్ హోల్డర్ను ఎంచుకోండి;

- కాంక్రీటు లేదా రెండవ హోల్డర్ కోసం డ్రిల్ బిట్ పొడిగింపుతో సెట్ను పూర్తి చేయండి.

డ్రిల్లింగ్ పద్ధతి మరియు బందు రకం ప్రకారం

పట్టికలోని సిఫార్సులను పరిగణనలోకి తీసుకొని డ్రిల్లింగ్ రకం ఎంపిక చేయబడింది:

Pobedite మరియు కార్బైడ్తో, ప్రతిదీ సులభం, డైమండ్ నాజిల్ కోసం ఆపరేటింగ్ మోడ్ ఎంపికతో పరిస్థితి కొంచెం క్లిష్టంగా ఉంటుంది.

"తడి" మరియు "పొడి" డైమండ్ కిరీటాల తయారీ సాంకేతికత మరియు రూపకల్పన భిన్నంగా ఉంటుంది. మోడ్కు సంబంధించి తయారీదారు సిఫార్సులను ప్యాకేజింగ్లో చూడవచ్చు. అదే సమయంలో, పొడి డ్రిల్లింగ్ కోసం నాజిల్లు "తడి" మోడ్లో పని చేయవచ్చు, కానీ దీనికి విరుద్ధంగా కాదు.

హ్యాండ్-హెల్డ్ పవర్ టూల్స్తో అనుకూలమైన కిరీటాలు 3 రకాల షాంక్ హోల్డర్లతో అమర్చబడి ఉంటాయి:

షట్కోణ - ఇది డ్రిల్పై కాంక్రీటు కోసం టంగ్స్టన్ కార్బైడ్ కిరీటాలతో తరచుగా పూర్తవుతుంది (సాధారణ లేదా ప్రభావం) |

SDS-ప్లస్ - గృహ రోటరీ సుత్తుల కోసం.100 మిమీ వరకు వ్యాసం కలిగిన కాంక్రీట్ కిరీటాల కోసం "సాంప్రదాయ" షాంక్ |

SDS-max - 100 mm నుండి కాంక్రీటు కోసం శక్తివంతమైన సుత్తులు మరియు డ్రిల్ బిట్స్ కోసం |

అవసరమైతే, మీరు ఎడాప్టర్లను ఉపయోగించవచ్చు, ఉదాహరణకు:

షడ్భుజి కోసం SDS-ప్లస్ |

SDS-ప్లస్లో SDS-max |

తరచుగా, ప్రొఫెషనల్ నాజిల్ తయారీదారులు ప్యాకేజీపై సాధనం యొక్క సిఫార్సు శక్తిని సూచిస్తారు.

రంధ్రం రంపాలతో పలకల ద్వారా డ్రిల్ చేయడం ఎలా

ఉపరితలంపై అంటుకోని పలకల కోసం దశల వారీ సూచనలు:

- ఎలక్ట్రిక్ డ్రిల్ తీసుకోండి మరియు దానిని తక్కువ వేగంతో సెట్ చేయండి;

- కిరీటాన్ని తీసుకొని చక్లో భద్రపరచండి;

- డ్రిల్లింగ్ సైట్ను గుర్తించండి;

- ఒక ఫ్లాట్ ఉపరితలంపై టైల్ను పరిష్కరించండి;

- డ్రిల్లింగ్ సైట్లో అంటుకునే టేప్ను అంటుకోండి;

- "డ్రిల్లింగ్" ప్రారంభించండి;

- సమాన ఒత్తిడిని ఉపయోగించి, మొత్తం మందంతో డ్రిల్ చేయడానికి టైల్ను డ్రిల్ చేయండి.

ఉపరితలంపై అతుక్కొని ఉన్న పలకల కోసం దశల వారీ సూచనలు:

- ఎలక్ట్రిక్ డ్రిల్ తీసుకోండి మరియు దానిని తక్కువ వేగంతో సెట్ చేయండి;

- కిరీటాన్ని తీసుకొని చక్లో భద్రపరచండి;

- డ్రిల్లింగ్ సైట్ను గుర్తించండి;

- డ్రిల్లింగ్ సైట్లో అంటుకునే టేప్ను అంటుకోండి;

- "డ్రిల్లింగ్" ప్రారంభించండి;

- సమాన ఒత్తిడిని ఉపయోగించి, మొత్తం మందంతో డ్రిల్ చేయడానికి టైల్ను డ్రిల్ చేయండి.

డ్రిల్లింగ్ పదార్థం కోసం కట్టర్ను ఎంచుకున్నప్పుడు, మీరు మొదట పదార్థం యొక్క సాంద్రత నుండి ముందుకు సాగాలి, కిరీటం యొక్క ఉపరితలం టైల్ యొక్క ఉపరితలం కంటే గట్టిగా ఉండాలి. పని కూడా కష్టం కాదు, కానీ కట్ యొక్క స్థలాన్ని గుర్తించడం, డ్రిల్లింగ్ ప్రారంభించడం మరియు డ్రిల్లింగ్ ప్రక్రియను నిర్వహించడంలో నైపుణ్యాలు అవసరం.

కాంక్రీటు కోసం కిరీటం అంటే ఏమిటి మరియు అది ఎందుకు అవసరం

కాంక్రీటు కోసం పవర్ టూల్స్ కోసం నాజిల్ ప్రతి ఇంటిలో క్రమానుగతంగా అవసరం. కానీ రోజువారీ పనులకు సరిపోతుంది:

కాంక్రీట్ కసరత్తులు సంప్రదాయ లేదా ఇంపాక్ట్ డ్రిల్లకు అనుకూలంగా ఉంటాయి. డ్రిల్ 60 సెంటీమీటర్ల లోతు వరకు చిన్న (3-16 మిమీ) రంధ్రం చేయడానికి మిమ్మల్ని అనుమతిస్తుంది;

SDS చిట్కాలతో పెర్ఫొరేటర్ డ్రిల్స్. ఇంపాక్ట్ మోడ్లో, మీరు 4-40 మిమీ వ్యాసం మరియు 1 మీటర్ల లోతుతో రంధ్రం వేయవచ్చు.

కాంక్రీటు కోసం కిరీటం అనేది పంచర్ లేదా డ్రిల్ కోసం అత్యంత ప్రత్యేకమైన నాజిల్, ఇది 40 మిమీ నుండి 120 మిమీ వ్యాసంతో రంధ్రం లేదా గూడను చేయడానికి మిమ్మల్ని అనుమతిస్తుంది:

- కాంతి మరియు భారీ కాంక్రీటు (రకాలు);

- ఇటుక లేదా రాతి పని.

సాధారణంగా, ముక్కు దీని కోసం ఉపయోగించబడుతుంది:

- కమ్యూనికేషన్లు వేయడం - నీటి సరఫరా పైపులు (బాత్రూమ్, టాయిలెట్ మరియు వంటగదిలో), తాపన మరియు మురుగునీటి, గ్యాస్ పైప్లైన్లు;

- భవనంలోకి కేబుల్స్ మరియు కేబుల్ లైన్లను ప్రవేశించడానికి ఛానెల్లను తయారు చేయడం - ఇంటిని విద్యుత్తు, కమ్యూనికేషన్ లైన్లు (ఇంటర్నెట్)కి కనెక్ట్ చేయడం లేదా వెచ్చని అంతస్తును సృష్టించడం;

- పెద్ద ఫాస్టెనర్లు (ఫౌండేషన్ యాంకర్ బోల్ట్లు) లేదా కంచెల సంస్థాపన.

"సాధారణ" మరమ్మత్తు సమయంలో, కిరీటం తరచుగా వైరింగ్ బాక్సుల (సాకెట్లు) కోసం సాకెట్ల తయారీలో ఉపయోగించబడుతుంది.

ప్రముఖ తయారీదారులు

దేశీయ చవకైన బ్రాండ్లలో గమనించదగినది:

- బైసన్;

- సాధన;

- యాంకర్.

- ట్రియో-డైమండ్ (డైమండ్ టూల్).

డిస్టార్ ఉత్పత్తులు (తూర్పు యూరప్) సాపేక్షంగా చవకైన ఉత్పత్తుల సంఖ్యకు కారణమని చెప్పవచ్చు.

వృత్తిపరమైన స్థాయి సాధనాలు అందిస్తున్నాయి:

- కియోస్ (దక్షిణ కొరియా), కంపెనీ డైమండ్ టూల్స్లో ప్రత్యేకత కలిగి ఉంది;

- మెస్సర్ కట్టింగ్ సిస్టమ్స్ అనేది 130 సంవత్సరాల చరిత్ర కలిగిన జర్మన్ మూలానికి చెందిన బ్రాండ్;

- మకితా మరియు బాష్.

చైనీస్-నిర్మిత ఉత్పత్తులు (హాగ్వెర్ట్, మ్యాట్రిక్స్, సిబిన్, స్టేయర్) "అనూహ్యమైనవి"గా రేట్ చేయబడ్డాయి. ఉత్తమ నమూనాలను దేశీయ వాటితో పోల్చవచ్చు మరియు చెత్తగా ఉన్నవి మొదటి రంధ్రంపై విరిగిపోతాయి.

ఎలక్ట్రికల్ వైరింగ్ వేయడం లేదా బదిలీ చేసేటప్పుడు, డ్రిల్తో పోల్చితే కిరీటం సరళత మరియు వేగంతో గెలుస్తుంది. ఔత్సాహిక పని కోసం, పవర్ టూల్స్తో కనీస అనుభవం అవసరం, ఇది సరిపోతుంది:

- ముక్కును ఎలా ఎంచుకోవాలో మరియు ఇన్స్టాల్ చేయాలో తెలుసు;

- ప్రామాణిక భద్రతా నియమాలకు అనుగుణంగా.

షేర్ చేయండి

ట్వీట్

తగిలించు

ఇష్టం

తరగతి

whatsapp

Viber

టెలిగ్రామ్

మోడల్స్

కిరీటాలు మరియు ఇతర వస్తువులను విక్రయించే అన్ని కంపెనీలలో, రెండు కంపెనీలు అత్యంత ప్రసిద్ధమైనవి మరియు సాధారణమైనవి:

యాంకర్. కిరీటాలను వ్యక్తిగతంగా లేదా మొత్తం సెట్గా కొనుగోలు చేయవచ్చు. సెట్ 9 వజ్రాల ఉత్పత్తులను కలిగి ఉంటుంది, వాటితో పనిచేయడానికి మీకు అదే బ్రాండ్ యొక్క డ్రిల్ అవసరం. స్ప్రేయింగ్ పద్ధతి - గాల్వానిక్. "తడి" డ్రిల్లింగ్ కోసం మంచి విభాగాలు కట్టింగ్ జోన్కు అద్భుతమైన నీటి సరఫరాను అందిస్తాయి. కిరీటాలలో "పొడి" డ్రిల్లింగ్ కోసం విభాగాలు కూడా ఉన్నాయి. సెట్లో 25, 29, 38, 44, 70 మరియు 73 మిమీ వ్యాసం కలిగిన కిరీటాలు ఉన్నాయి. అదనంగా, ఈ బ్రాండ్ యొక్క కిరీటాలు 68, 35, 32, 54, 20, 57 మరియు 83 మిమీ వ్యాసం కలిగి ఉంటాయి. అటువంటి సెట్ ధర 1500 నుండి 2500 వేల రూబిళ్లు.

డ్రిల్ ఎలా?

పింగాణీ స్టోన్వేర్లో రంధ్రం చేయడం మొదటి చూపులో కనిపించే దానికంటే చాలా సులభం. నాణ్యమైన ఫలితాన్ని పొందేందుకు అనుసరించాల్సిన అనేక నియమాలు ఉన్నాయి. కిరీటం యొక్క ప్రారంభ విచ్ఛిన్నతను నివారించడానికి కూడా ఇవి సహాయపడతాయి:

ఆపరేషన్ సమయంలో కిరీటం యొక్క శీతలీకరణకు శ్రద్ద. మీరు తప్పక చేయవలసిన అతి ముఖ్యమైన విషయం ఏమిటంటే, కిరీటం అనుమతించదగిన ఉష్ణోగ్రత కంటే ఎక్కువగా వేడెక్కకూడదు.

బ్యాకింగ్ ఉపయోగించాలని నిర్ధారించుకోండి

పెద్ద ప్లైవుడ్ లేదా chipboard ఉపయోగించవచ్చు. ఇటువంటి సాధారణ పరిష్కారం సాధ్యం నష్టం నుండి పదార్థాలను రక్షిస్తుంది, ఆపరేషన్ సమయంలో అదనపు భద్రతను అందిస్తుంది.

- ముందు వైపు నుండి రంధ్రం చేయడం ప్రారంభించండి మరియు డ్రిల్ పింగాణీ స్టోన్వేర్లోకి సజావుగా సరిపోతుందని నిర్ధారించుకోండి.కిరీటం బయటకు వచ్చినప్పుడు, ఒక చిన్న చిప్ ఎల్లప్పుడూ ఏర్పడుతుంది, ఇది అలంకరణ ఉపరితలంపై కావాల్సినది కాదు.

- సెంట్రల్ డ్రిల్తో కిరీటాలను ఉపయోగించడం చాలా తప్పుల నుండి మిమ్మల్ని కాపాడుతుంది.

- ఇది చివరి వరకు కాదు, కానీ ప్లేట్ యొక్క 2/3 వరకు డ్రిల్ చేయాలని సిఫార్సు చేయబడింది. అప్పుడు పింగాణీ స్టోన్వేర్ కార్క్ను పడగొట్టడానికి మాత్రమే మిగిలి ఉంది.

- డ్రిల్పై చాలా గట్టిగా నొక్కకండి, ఇది టైల్ విడిపోవడానికి కారణం కావచ్చు. ముగింపుకు దగ్గరగా మరియు ప్రభావాన్ని పూర్తిగా తగ్గించండి.

- ప్లేట్ను ఇన్స్టాల్ చేయడానికి ముందు డ్రిల్లింగ్ పనిని నిర్వహించండి. ఈ విధంగా మీరు ఎల్లప్పుడూ యాదృచ్ఛిక లోపాలను సరిచేయవచ్చు.

చిన్న రంధ్రాలు సాధారణంగా dowels కోసం తయారు చేస్తారు. పెద్ద - మౌంటు సాకెట్లు, పైపులు లేదా అలంకరణ అంశాలకు తగినది. డ్రిల్లింగ్ కోసం, దీనిని డ్రిల్గా, అలాగే ప్రభావంతో సుత్తి డ్రిల్గా ఉపయోగించవచ్చు.

చిన్న రంధ్రాలు

పింగాణీ స్టోన్వేర్లో 10 మిమీ వరకు వ్యాసంతో రంధ్రం చేయడానికి, డైమండ్ చిట్కాతో కసరత్తులు పొందండి. ఆపరేషన్ సమయంలో, డ్రిల్ చిట్కాకు నిరంతరాయంగా ద్రవం సరఫరా అయ్యేలా చూసుకోండి. ఇది చల్లబరుస్తుంది మరియు డ్రిల్ ఎక్కువసేపు పదునుగా ఉంటుంది.

డ్రిల్లింగ్ చేసేటప్పుడు డ్రిల్ను 90 డిగ్రీల కోణంలో ఉంచండి. ఈ స్థానాన్ని పరిష్కరించడానికి, హోల్డర్లు లేదా ప్రత్యేక యంత్రాన్ని ఉపయోగించండి. పని ప్రారంభంలో, మీరు ఇప్పటికే ఆన్ చేసిన డ్రిల్ను పింగాణీ స్టోన్వేర్కు తీసుకురావాలి, లేకపోతే డ్రిల్ జారిపడి టైల్ యొక్క అలంకార పొరను దెబ్బతీస్తుంది.

పెద్ద రంధ్రాలు

పెద్ద వ్యాసాలను డ్రిల్లింగ్ చేసే సూత్రం సాంప్రదాయిక పని నుండి భిన్నంగా లేదు. ఇక్కడ మాత్రమే మీరు ఇప్పటికే పింగాణీ స్టోన్వేర్ కోసం డైమండ్ కిరీటాలు అవసరం. డ్రిల్ను సమాన కోణంలో ఉంచండి మరియు శీతలకరణి గురించి మర్చిపోవద్దు.

అన్ని మార్గం డ్రిల్?

పింగాణీ స్టోన్వేర్తో పని చేస్తున్నప్పుడు, డ్రిల్లింగ్ మరియు అసంపూర్ణ డ్రిల్లింగ్ ద్వారా రెండూ ఆమోదయోగ్యమైనవి.చివరి ఎంపికకు ప్రత్యేక శ్రద్ధ అవసరం. కావలసిన లోతులో 2/3 రంధ్రం చేసి, మిగిలిన కార్క్ను పదునైన దెబ్బతో కొట్టండి. మీరు టైల్ ముందు వైపు నుండి మాత్రమే సమ్మె చేయాలి. ఈ సందర్భంలో, ప్యానెల్ వెనుక భాగంలో గుర్తించదగిన చిప్ ఏర్పడుతుంది.

మీరు డ్రిల్లింగ్ ప్రారంభించిన తర్వాత, ఆపవద్దు. డ్రిల్ యొక్క ఆపరేషన్ సమయంలో, చమురు మరియు చల్లడం వేడెక్కుతుంది, మీరు ఆపివేస్తే, అవి మళ్లీ గట్టిపడతాయి. అటువంటి దద్దురు నిర్ణయం కిరీటం మరియు పింగాణీ స్టోన్వేర్ రెండింటినీ ప్రతికూలంగా ప్రభావితం చేస్తుంది.

శీతలీకరణ

డ్రిల్లింగ్ పనిని నిర్వహిస్తున్నప్పుడు డైమండ్ పూతతో కిరీటాలు చాలా వేడిగా ఉంటుంది. దీని కారణంగా, ఉత్పత్తి క్షీణిస్తుంది. వన్-టైమ్ వాడకంతో, మీరు దీన్ని ఫలించకపోవచ్చు, కానీ త్వరలో లోపం స్వయంగా కనిపిస్తుంది.

వేడెక్కడం వల్ల, డ్రిల్ యొక్క లక్షణాలు మొదట క్షీణిస్తాయి, ఆపై విధ్వంసం పూర్తిగా సంభవిస్తుంది. ఫలితంగా, మీరు కొత్త కిరీటాన్ని అందుకుంటారు.

పని సమయంలో శీతలీకరణ కిరీటం యొక్క సుదీర్ఘమైన మరియు మెరుగైన పనిని నిర్ధారిస్తుంది. దీన్ని చేయడానికి, పద్ధతుల్లో ఒకదాన్ని ఉపయోగించండి:

- స్థిరమైన నీటి ప్రవాహం. ఈ పద్ధతి కోసం, మీరు అంతర్నిర్మిత నీటి సరఫరా ఫంక్షన్ కలిగి ఉన్న సాధనాన్ని పొందవచ్చు. మీరు తెలివిగా మరియు బయట నుండి నీటిని సరఫరా చేయవచ్చు. మీరు ఒక చిన్న రంధ్రం చేస్తున్నట్లయితే ఇది ఎల్లప్పుడూ అనుకూలమైనది కాదు.

- నీటి కుంట. భవిష్యత్ రంధ్రం స్థానంలో ఒక సిరామరక చేయండి. పని చేస్తున్నప్పుడు అవసరమైనంత నీటిని జోడించండి. ఈ శీతలీకరణ ఎంపిక మునుపటి కంటే సులభం, కానీ తక్కువ సమర్థవంతమైనది.

పని యొక్క అన్ని సూక్ష్మ నైపుణ్యాలను మూల్యాంకనం చేస్తూ, పింగాణీ స్టోన్వేర్ డ్రిల్లింగ్ చేసేటప్పుడు డైమండ్ కిరీటాలను ఉపయోగించడం ఇంట్లో చాలా సాధ్యమేనని మేము నిర్ధారించగలము.

తదుపరి వీడియోలో డైమండ్ కిరీటాల గురించి మరింత తెలుసుకోండి.

డైమండ్ డ్రిల్లింగ్ కోసం కిరీటాలు: రకాలు, ఎంపిక యొక్క లక్షణాలు

మూడు రకాల డైమండ్ కోర్ బిట్స్ సాధారణంగా ఉపయోగించబడతాయి.

మాతృక

డైమండ్ డ్రిల్లింగ్ కోసం మ్యాట్రిక్స్ బిట్లు డైమండ్ గ్రిట్తో పూసిన బాడీలు, షాంక్లు మరియు మాత్రికలను కలిగి ఉంటాయి. వాంఛనీయ డ్రిల్లింగ్ ఫలితాలు మరియు స్లో టూల్ వేర్ని నిర్ధారించడానికి, డై యొక్క కాఠిన్యం తప్పనిసరిగా మెషిన్ చేయవలసిన పదార్థం యొక్క లక్షణాలతో సరిపోలాలి.

ఫోటో నం. 2: మ్యాట్రిక్స్ డైమండ్ కిరీటం

-

మృదువైన పదార్థాలతో (సున్నపురాయి, మొదలైనవి) తయారు చేసిన ప్రాసెసింగ్ నిర్మాణాల కోసం, మాస్టర్స్ టంగ్స్టన్ ఆధారంగా హార్డ్ మాత్రికలతో కిరీటాలను తీసుకుంటారు.

-

మీడియం కాఠిన్యం (కాంక్రీట్, మొదలైనవి) యొక్క డ్రిల్లింగ్ పదార్థాలు, కోబాల్ట్, నికెల్ మరియు ఇనుము యొక్క మాత్రికలతో సాధనాలు ఉపయోగించబడతాయి.

-

హార్డ్ మెటీరియల్స్ (సెరామిక్స్, నేచురల్ గ్రానైట్, పింగాణీ స్టోన్వేర్ మొదలైనవి) ప్రాసెస్ చేయడానికి, టిన్ లేదా కాంస్య ఆధారంగా మృదువైన మాత్రికలతో కిరీటాలు తీసుకోబడతాయి.

గమనిక! మెషిన్ చేయడానికి కష్టమైన నిర్మాణం, వజ్రాల గింజలు చిన్నవిగా ఉండాలి.

సెగ్మెంట్

చాలా తరచుగా ఉపయోగిస్తారు. అటువంటి డైమండ్ కిరీటాల పని భాగాలు ప్రత్యేక విభాగాలను కలిగి ఉంటాయి. సింటరింగ్ టెక్నాలజీని ఉపయోగించి డైమండ్ చిప్స్ మరియు మెటల్ పౌడర్ (ఈ మిశ్రమాన్ని బైండర్ అంటారు) నుండి తయారు చేస్తారు.

ఫోటో #3: సెగ్మెంట్ రకం డైమండ్ కిరీటం

విభాగాల తయారీకి ఉపయోగించే స్నాయువులు మూడు రకాలుగా విభజించబడ్డాయి.

-

ఘనమైనది. ఆధారం టంగ్స్టన్ కార్బైడ్.

-

మీడియం కాఠిన్యం. ఆధారం ఉక్కు, కోబాల్ట్ లేదా నికెల్.

-

మృదువైన. ఆధారం కాంస్య లేదా టిన్.

అటువంటి బండిల్స్ నుండి పొందిన విభాగాలు అదే విధంగా వర్గీకరించబడతాయి.

బిల్డింగ్ బ్లాక్లు, సున్నపురాయి మరియు ఇసుకరాయి, మీడియం హార్డ్ విభాగాలతో - రీన్ఫోర్స్డ్ మరియు అన్రీన్ఫోర్స్డ్ కాంక్రీట్ స్ట్రక్చర్లు, మృదువైన విభాగాలతో - సిరామిక్స్, క్వార్ట్జ్ మరియు గ్రానైట్ డ్రిల్లింగ్ కోసం హార్డ్ సెగ్మెంట్లతో కూడిన కిరీటాలు ఉపయోగించబడతాయి.

KS ప్రామాణిక కిరీటాలు

వాటి కట్టింగ్ అంచులు పాలీక్రిస్టలైన్ డైమండ్స్తో పూత పూయబడి ఉంటాయి. ప్రత్యేక స్ప్రేయింగ్ టెక్నాలజీని ఉపయోగించి అవి వర్తించబడతాయి, ఇది సాధనాల జీవితాన్ని గణనీయంగా పొడిగిస్తుంది.

ఫోటో నం. 4: KS స్టాండర్డ్ డైమండ్ కిరీటం

ఈ బిట్స్ పెద్ద పారిశ్రామిక డ్రిల్లింగ్ పరికరాలపై సంస్థాపన కోసం రూపొందించబడ్డాయి.

సాకెట్ బాక్సుల కోసం సరైన అధిక-నాణ్యత మరియు నమ్మదగిన డైమండ్ కోర్ బిట్ను ఎలా ఎంచుకోవాలి

వివిధ బ్రాండ్ల భారీ సంఖ్యలో డైమండ్ కిరీటాలు ఇప్పుడు నిర్మాణ దుకాణాలు మరియు మార్కెట్లలో వివిధ రకాల ప్రాధాన్యతలు మరియు ఏదైనా బడ్జెట్ కోసం ప్రదర్శించబడుతున్నాయి. చాలా మంది, ఒక డైమండ్ కిరీటం ఎంచుకోవడం ఉన్నప్పుడు, ఖాతాలోకి, కోర్సు యొక్క, ధర పడుతుంది.

కానీ అన్నింటిలో మొదటిది, మీరు శ్రద్ధ వహించాలి:

- అంతర్గత థ్రెడ్;

- సాకెట్ పరిమాణం;

- ఏ పదార్థాలతో పని చేయాలి;

- ఏ రంధ్రాలు డ్రిల్లింగ్ చేయడానికి ప్లాన్ చేయబడ్డాయి.

వీడియో - సాకెట్ బాక్సుల కోసం డైమండ్ డ్రిల్ బిట్ల పరీక్ష మరియు పోలిక

విశ్వసనీయ బ్రాండ్ల డైమండ్ నాజిల్లకు ప్రాధాన్యత ఇవ్వడం మంచిది. ప్రజాస్వామ్య విభాగానికి సంబంధించి, ఇవి Zubr, Wolverine, Praktika, Diam. మన్నికైన రీన్ఫోర్స్డ్ పూతలను ప్రొఫెషనల్ డ్రిల్లింగ్ కోసం మీరు మరింత శక్తివంతమైన పరికరం అవసరమైతే, మీరు బోష్, మకితా, హిల్టిని పరిగణించాలి.