- ఆపరేటింగ్ సూత్రం

- ఒక సీమ్ వెల్డ్ ఎలా

- వెల్డింగ్ నిలువు సీమ్స్

- క్షితిజ సమాంతర సీమ్ను ఎలా వెల్డింగ్ చేయాలి

- సీలింగ్ సీమ్

- ఎసిటలీన్ వెల్డింగ్ పద్ధతి గురించి సమాచారం

- గ్యాస్ వెల్డింగ్ యొక్క సంక్లిష్టత

- సాంకేతిక వివరణ

- ఈ పద్ధతి యొక్క ప్రయోజనాలు

- ఎసిటలీన్ ఉపయోగించడం వల్ల కలిగే నష్టాలు

- ఏ లోహాలు అనుకూలంగా ఉంటాయి

- ఒక అనుభవశూన్యుడు వెల్డర్ ఏమి పని చేయాలి

- రక్షణ సాధనాలు మరియు సాధనాలు

- పని కోసం తయారీ

- రక్షణ పరికరాలు

- ఉపకరణాలు మరియు పరికరాలు

- మెటల్ తయారీ

- ముఖ్యమైన ఫీచర్లు

- వెల్డింగ్ కోసం పదార్థం యొక్క తయారీ

- వెల్డింగ్ కోసం పైప్ తయారీ

- పార్ట్ తయారీ

- గ్యాస్ వెల్డింగ్ యొక్క లక్షణాలు

ఆపరేటింగ్ సూత్రం

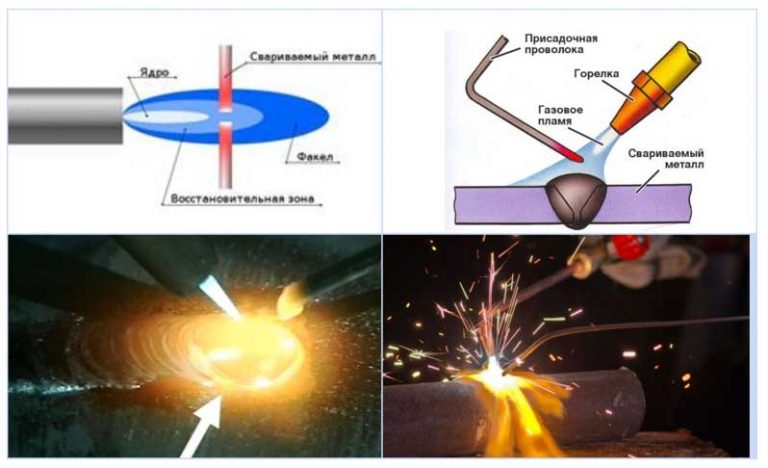

గ్యాస్ వెల్డింగ్ యొక్క ప్రధాన ప్రభావం, ఇప్పటికే చెప్పినట్లుగా, అధిక-ఉష్ణోగ్రత జ్వాల ఏర్పాటుతో మండే వాయువు యొక్క దహనంపై ఆధారపడి ఉంటుంది. ఎసిటిలీన్ అణువు, ఒక జత హైడ్రోజన్ బంధాలతో పాటు, కార్బన్ పరమాణువుల మధ్య అస్థిరమైన కానీ శక్తివంతంగా శక్తివంతమైన బంధాన్ని కలిగి ఉంటుంది.

సంతులనం ఆక్సిడైజింగ్ ఏజెంట్కు అనుకూలంగా మారినట్లయితే, మంట పదును పెడుతుంది మరియు మిరుమిట్లు గొలిపే తెల్లగా కాకుండా, అది నీలిరంగు రంగును పొందుతుంది.

ఆక్సిడైజింగ్ జ్వాల ఇత్తడి భాగాలతో పనిచేయడానికి మాత్రమే ఉపయోగించబడుతుంది. ఈ రూపాంతరంలో, జింక్ యొక్క తదుపరి బాష్పీభవనాన్ని నిరోధించే ఉపరితలంపై చలనచిత్రాలు ఏర్పడతాయి. విరుద్దంగా, ఎసిటిలీన్ యొక్క గాఢత పెరిగినట్లయితే, మంట ఎర్రగా మారుతుంది మరియు ధూమపానం ప్రారంభమవుతుంది. హై-కార్బన్ స్టీల్స్తో పనిచేయడానికి ఈ మోడ్ సరైనది.ఇది అల్యూమినియం మిశ్రమాలను, తారాగణం ఇనుమును ప్రాసెస్ చేయడానికి మరియు బలమైన లోహాలను వెల్డ్ చేయడానికి కూడా ఉపయోగించబడుతుంది.

ఫ్యాక్టరీ సిలిండర్లలో, ఈ వాయువు అసిటోన్తో కలుపుతారు మరియు 1.5 నుండి 1.6 MPa వరకు ఒత్తిడిలో ఉంటుంది. అదనంగా, బొగ్గు కంటైనర్లో ఉంచబడుతుంది, ఇది ఒక రకమైన కేశనాళికలను ఏర్పరుస్తుంది. బాటిల్ ఆక్సిజన్ 600 నుండి 1500 kPa వరకు ఒత్తిడిలో ఉంటుంది మరియు పైప్లైన్ ఆక్సిజన్ 15 MPa వరకు ఉంటుంది.

వినియోగదారుల దృక్కోణం నుండి, గ్యాస్ వినియోగం ఒక ముఖ్యమైన పాత్ర పోషిస్తుంది, ఇది నేరుగా వెల్డింగ్ యొక్క సామర్థ్యాన్ని ప్రభావితం చేస్తుంది. ఇది ప్రధానంగా చిట్కా రకం మరియు వెల్డింగ్ చేయవలసిన మెటల్ యొక్క మందంపై ఆధారపడి ఉంటుంది. బెంచ్మార్క్లు:

- 1 మిమీ కంటే మందంగా లేని భాగాలను కనెక్ట్ చేసినప్పుడు, 60 నిమిషాల్లో 75 లీటర్ల గ్యాస్ ఖర్చు అవుతుంది;

- మందం 2 నుండి 4 మిమీ వరకు ఉంటే, మీరు 300 లీటర్ల ఎసిటలీన్ ఖర్చు చేయాలి;

- మీరు 1200 లీటర్ల ఆక్సిడైజర్ ఖర్చు చేస్తే 9 నుండి 14 మిమీ వరకు మెటల్ వెల్డింగ్ చేయబడుతుంది.

ఆపరేషన్ సమయంలో, గాలిలో ఎసిటలీన్ యొక్క కంటెంట్ను నిరంతరం పర్యవేక్షించడం అవసరం. దీని అర్థం ప్రత్యేక ఆటోమేటిక్ సిగ్నలింగ్ పరికరాలను పంపిణీ చేయలేము. 0.46% కంటే ఎక్కువ సంతృప్తత అనుమతించబడదు. ఇంధనంతో సిలిండర్లు పొయ్యిలు, బాయిలర్లు, ఓపెన్ జ్వాల మూలాల సమీపంలో ఉంచరాదు. కంటైనర్లు తాము ఖచ్చితంగా నిలువుగా మరియు స్థిర స్థితిలో నిలబడాలి.

ఎసిటలీన్ మరియు ఆక్సిజన్ నిల్వ చేయబడిన మరియు ఉపయోగించే ప్రాంతంలో, నాన్-స్పార్కింగ్ సాధనాలను మాత్రమే ఉపయోగించాలి. లైటింగ్తో సహా అన్ని ఎలక్ట్రికల్ ఉపకరణాలు తప్పనిసరిగా పేలుడు నిరోధక పరిష్కారాన్ని కలిగి ఉండాలి. లీక్ల సందర్భంలో, సిలిండర్ త్వరగా ప్రత్యేక కీతో లాక్ చేయబడుతుంది. పని ప్రదేశంలో అగ్నిమాపక పరికరాలు మరియు ఇతర అగ్నిమాపక పరికరాలు అందుబాటులో ఉండాలి.

ఒక సీమ్ వెల్డ్ ఎలా

తక్కువ స్థానంలో వెల్డింగ్ చేసినప్పుడు, అనుభవం లేని వెల్డర్ కోసం కూడా ఇబ్బందులు తలెత్తవు. కానీ అన్ని ఇతర నిబంధనలకు సాంకేతిక పరిజ్ఞానం అవసరం.ప్రతి స్థానానికి దాని స్వంత సిఫార్సులు ఉన్నాయి. ప్రతి రకానికి చెందిన వెల్డ్స్ తయారీకి సాంకేతికత క్రింద చర్చించబడింది.

వెల్డింగ్ నిలువు సీమ్స్

నిలువు స్థానంలో ఉన్న భాగాల వెల్డింగ్ సమయంలో, కరిగిన లోహం గురుత్వాకర్షణ చర్యలో క్రిందికి జారిపోతుంది. చుక్కలు రాకుండా నిరోధించడానికి, ఒక చిన్న ఆర్క్ ఉపయోగించబడుతుంది (ఎలక్ట్రోడ్ యొక్క కొన వెల్డ్ పూల్కు దగ్గరగా ఉంటుంది). కొంతమంది హస్తకళాకారులు, ఎలక్ట్రోడ్లు అనుమతించినట్లయితే (అంటుకోవద్దు), సాధారణంగా వాటిని భాగంపైకి వంచుతారు.

మెటల్ తయారీ (గ్రూవింగ్) ఉమ్మడి రకం మరియు వెల్డింగ్ చేయవలసిన భాగాల మందానికి అనుగుణంగా నిర్వహించబడుతుంది. అప్పుడు అవి ముందుగా నిర్ణయించిన స్థితిలో స్థిరపరచబడతాయి, చిన్న అడ్డంగా ఉండే సీమ్లతో అనేక సెంటీమీటర్ల దశతో అనుసంధానించబడి ఉంటాయి - “టాక్స్”. ఈ అతుకులు భాగాలను తరలించడానికి అనుమతించవు.

ఒక నిలువు సీమ్ పై నుండి క్రిందికి లేదా దిగువ నుండి పైకి వెల్డింగ్ చేయబడుతుంది. దిగువ నుండి పైకి పనిచేయడం మరింత సౌకర్యవంతంగా ఉంటుంది: ఈ విధంగా ఆర్క్ వెల్డ్ పూల్ను పైకి నెట్టివేస్తుంది, దానిని క్రిందికి తగ్గించకుండా చేస్తుంది. ఇది నాణ్యమైన సీమ్ చేయడానికి సులభతరం చేస్తుంది.

దిగువ నుండి నిలువు సీమ్ను ఎలా వెల్డ్ చేయాలి: ఎలక్ట్రోడ్ యొక్క స్థానం మరియు సాధ్యమయ్యే కదలికలు

విభజన లేకుండా దిగువ నుండి పైకి ఎలక్ట్రోడ్ యొక్క కదలికతో ఎలక్ట్రిక్ వెల్డింగ్ ద్వారా నిలువు సీమ్ను సరిగ్గా ఎలా వెల్డింగ్ చేయాలో ఈ వీడియో చూపిస్తుంది. షార్ట్ రోల్ టెక్నిక్ కూడా ప్రదర్శించబడింది. ఈ సందర్భంలో, ఎలక్ట్రోడ్ యొక్క కదలికలు పైకి క్రిందికి మాత్రమే జరుగుతాయి, క్షితిజ సమాంతర స్థానభ్రంశం లేకుండా, సీమ్ దాదాపు ఫ్లాట్ అవుతుంది.

ఒక ఆర్క్ విభజనతో నిలువు స్థానం లో భాగాలను కనెక్ట్ చేయడం సాధ్యపడుతుంది. అనుభవం లేని వెల్డర్ల కోసం, ఇది మరింత సౌకర్యవంతంగా ఉంటుంది: కన్నీటి-ఆఫ్ సమయంలో, మెటల్ చల్లబరుస్తుంది. ఈ పద్ధతిలో, మీరు వెల్డెడ్ క్రేటర్ యొక్క షెల్ఫ్లో ఎలక్ట్రోడ్ను కూడా విశ్రాంతి తీసుకోవచ్చు. ఇది సులభం. కదలికల నమూనా విరామం లేకుండా దాదాపు ఒకే విధంగా ఉంటుంది: ప్రక్క నుండి ప్రక్కకు, లూప్లు లేదా “షార్ట్ రోలర్” - పైకి క్రిందికి.

గ్యాప్తో నిలువు సీమ్ను ఎలా ఉడికించాలి, తదుపరి వీడియో చూడండి. అదే వీడియో ట్యుటోరియల్ సీమ్ యొక్క ఆకృతిపై ప్రస్తుత బలం యొక్క ప్రభావాన్ని చూపుతుంది. సాధారణంగా, ప్రస్తుత రకం ఎలక్ట్రోడ్ మరియు మెటల్ మందం కోసం సిఫార్సు చేయబడిన దాని కంటే 5-10 A తక్కువగా ఉండాలి. కానీ, వీడియోలో చూపినట్లుగా, ఇది ఎల్లప్పుడూ నిజం కాదు మరియు ప్రయోగాత్మకంగా నిర్ణయించబడుతుంది.

కొన్నిసార్లు నిలువు సీమ్ పై నుండి క్రిందికి వెల్డింగ్ చేయబడుతుంది. ఈ సందర్భంలో, ఆర్క్ ప్రారంభించినప్పుడు, వెల్డింగ్ చేయవలసిన ఉపరితలాలకు లంబంగా ఎలక్ట్రోడ్ను పట్టుకోండి. ఈ స్థితిలో జ్వలన తర్వాత, మెటల్ని వేడి చేసి, ఆపై ఎలక్ట్రోడ్ను తగ్గించి, ఈ స్థానంలో ఉడికించాలి. పై నుండి క్రిందికి నిలువు సీమ్ను వెల్డింగ్ చేయడం చాలా సౌకర్యవంతంగా ఉండదు, ఇది వెల్డ్ పూల్ యొక్క మంచి నియంత్రణ అవసరం, కానీ ఈ విధంగా మీరు మంచి ఫలితాలను సాధించవచ్చు.

ఎలక్ట్రిక్ వెల్డింగ్తో నిలువు సీమ్ను ఎలా వెల్డింగ్ చేయాలి టాప్-డౌన్: ఎలక్ట్రోడ్ యొక్క స్థానం మరియు దాని కొన యొక్క కదలిక

క్షితిజ సమాంతర సీమ్ను ఎలా వెల్డింగ్ చేయాలి

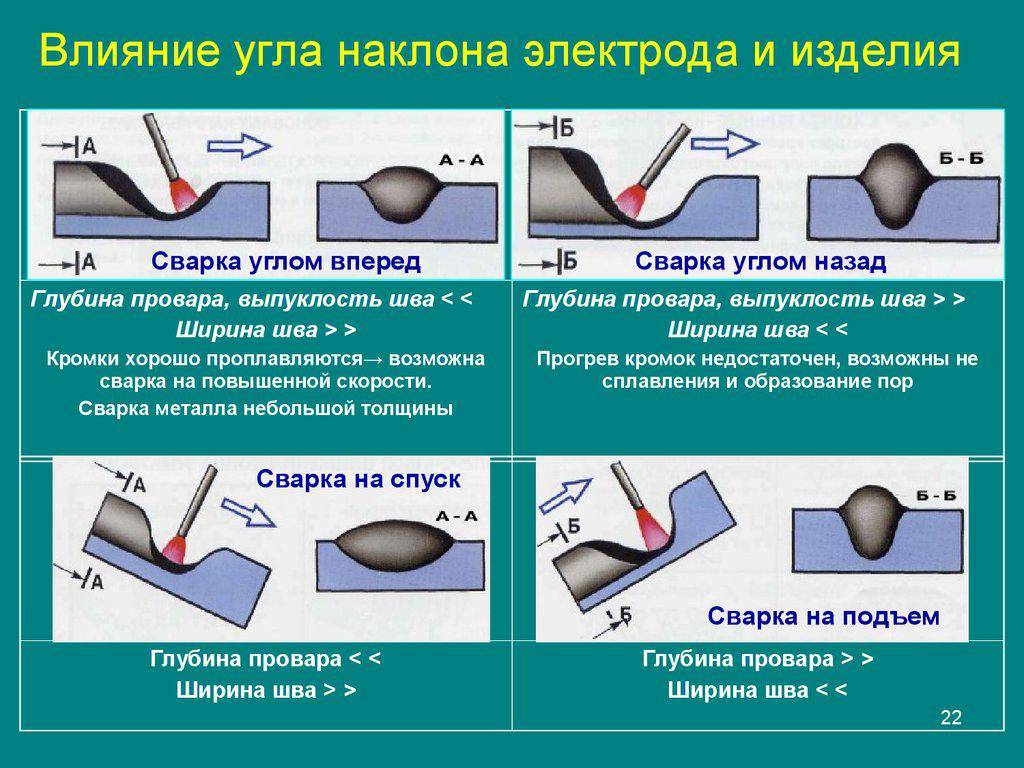

నిలువు విమానంలో క్షితిజ సమాంతర సీమ్ కుడి నుండి ఎడమకు మరియు ఎడమ నుండి కుడికి రెండింటినీ నిర్వహించవచ్చు. తేడా లేదు, ఎవరికి అనుకూలం, అతను అలా ఉడికించాడు. నిలువు సీమ్ను వెల్డింగ్ చేసేటప్పుడు, స్నానం క్రిందికి వెళుతుంది. అందువల్ల, ఎలక్ట్రోడ్ యొక్క వంపు కోణం చాలా పెద్దది. ఇది కదలిక వేగం మరియు ప్రస్తుత పారామితులపై ఆధారపడి ఎంపిక చేయబడుతుంది. ప్రధాన విషయం ఏమిటంటే స్నానం స్థానంలో ఉంటుంది.

వెల్డింగ్ క్షితిజ సమాంతర సీమ్స్: ఎలక్ట్రోడ్ స్థానం మరియు కదలికలు

లోహం క్రిందికి ప్రవహిస్తే, కదలిక వేగాన్ని పెంచండి, లోహాన్ని తక్కువ వేడెక్కుతుంది. మరొక మార్గం ఆర్క్ బ్రేక్స్ చేయడం. ఈ చిన్న విరామాలలో, మెటల్ కొద్దిగా చల్లబరుస్తుంది మరియు హరించడం లేదు. మీరు కరెంట్ని కూడా కొద్దిగా తగ్గించవచ్చు. ఈ చర్యలన్నీ దశల్లో మాత్రమే వర్తించబడతాయి మరియు అన్నీ ఒకేసారి కాదు.

దిగువ వీడియో క్షితిజ సమాంతర స్థానంలో సరిగ్గా మెటల్ని ఎలా వెల్డింగ్ చేయాలో చూపిస్తుంది. నిలువు అతుకుల గురించి వీడియో యొక్క రెండవ భాగం.

సీలింగ్ సీమ్

ఈ రకమైన వెల్డెడ్ ఉమ్మడి అత్యంత కష్టం. వెల్డ్ పూల్ యొక్క అధిక నైపుణ్యం మరియు మంచి నియంత్రణ అవసరం. ఈ సీమ్ను నిర్వహించడానికి, ఎలక్ట్రోడ్ పైకప్పుకు లంబ కోణంలో ఉంచబడుతుంది. ఆర్క్ చిన్నది, కదలిక వేగం స్థిరంగా ఉంటుంది. సీమ్ విస్తరించే ప్రధానంగా వృత్తాకార కదలికలను జరుపుము.

ఎసిటలీన్ వెల్డింగ్ పద్ధతి గురించి సమాచారం

ఈ రకమైన వెల్డింగ్లో ప్రధాన భాగం ఎసిటలీన్. ఇది నీరు మరియు కాల్షియం కార్బైడ్ కలపడం ద్వారా కృత్రిమంగా పొందబడుతుంది. బర్నర్లో, ఆక్సిజన్తో దాని మిశ్రమం ఏర్పడుతుంది, దీని దహనం మీరు అధిక ఉష్ణోగ్రతని సృష్టించడానికి అనుమతిస్తుంది.

ఆక్సిజన్ వాతావరణంలో ఎసిటలీన్ దహన ఫలితంగా, అధిక ఉష్ణోగ్రత సృష్టించబడుతుంది, ఇది భాగాల అంచులను కరిగించి, వాటిని ఒకదానికొకటి గట్టిగా కనెక్ట్ చేయడం సాధ్యపడుతుంది.

గ్యాస్ వెల్డింగ్ యొక్క సంక్లిష్టత

ఎసిటలీన్ మరియు ఆక్సిజన్తో వెల్డింగ్ చేయడంలో ప్రధాన ఇబ్బంది C2H2 ను పొందడం. గతంలో, ఇది ఒక ప్రత్యేక ఉపకరణంలో జరిగింది, అప్పుడు గ్యాస్ బర్నర్కు గొట్టాల ద్వారా సరఫరా చేయబడింది.

ఒక సిలిండర్ నుండి ఆక్సిజన్ దానికి సరఫరా చేయబడింది, అవి కలపబడ్డాయి మరియు మంట ఏర్పడింది. కాల్షియం కార్బైడ్ మరియు నీటిని మానవీయంగా జనరేటర్లో పోస్తారు. ఈ సమయం తీసుకునే ప్రక్రియ ప్రతి వెల్డింగ్కు ముందు నిర్వహించబడుతుంది. పని పూర్తయిన తర్వాత, నీటిని తీసివేసి, మిగిలిన కార్బైడ్ను మళ్లీ ఉపయోగించారు.

ఇప్పుడు ఎసిటలీన్ వెల్డింగ్ను నిర్వహించడం చాలా సులభం. కార్బైడ్తో నీటిని మానవీయంగా కలపడం ఇకపై అవసరం లేదు: ప్రత్యేక సిలిండర్లు మరియు ఎసిటలీన్ ఉన్నాయి, అవి బర్నర్కు మాత్రమే కనెక్ట్ కావాలి.

సాంకేతిక వివరణ

వెల్డింగ్ కోసం, ఎసిటలీన్ సరఫరా మొదట బర్నర్లో తెరవబడుతుంది. ఇది బయటకు వచ్చే వాస్తవం అసహ్యకరమైన వాసన ద్వారా సూచించబడుతుంది.అప్పుడు గ్యాస్ మండుతుంది మరియు సిలిండర్ నుండి ఆక్సిజన్ నెమ్మదిగా సరఫరా చేయబడుతుంది.

మంట నీలం రంగులోకి మారాలి. ఆక్సిజన్ మరియు ఎసిటలీన్ ఉన్న ట్యాంకులపై తగ్గించేవి ఉన్నాయి. మొదటి వాయువు కోసం, పీడనం 2 atm., మరియు రెండవది - 2-4 atm. పెద్ద విలువలు వెల్డింగ్ ప్రక్రియను క్లిష్టతరం చేస్తాయి.

గ్యాస్ వెల్డింగ్ ప్రక్రియలో, అధిక ఉష్ణోగ్రత చర్యలో, చేరవలసిన వర్క్పీస్ల అంచులు ద్రవ స్థితిలోకి వెళతాయి మరియు అవి గట్టిపడిన తర్వాత, బలమైన కనెక్షన్ పొందబడుతుంది. ఆక్సిజన్తో ఉన్న సిలిండర్లు నీలం రంగులో ఉంటాయి మరియు ఎసిటలీన్తో - తెలుపు.

ఆక్సిజన్ మరియు ఎసిటలీన్తో సిలిండర్లు.

ఈ పద్ధతి యొక్క ప్రయోజనాలు

అటువంటి వాయువు ఆక్సిజన్ వాతావరణంలో మండినప్పుడు, ఉక్కు మరియు ఇతర లోహాల ద్రవీభవన స్థాయిని మించిన ఉష్ణోగ్రత చేరుకుంటుంది. అటువంటి పరికరాల సహాయంతో అర్హత కలిగిన వెల్డర్ పనిని సమర్థవంతంగా మరియు అధిక సామర్థ్యంతో నిర్వహిస్తుంది.

అదనంగా, ఎసిటలీన్ వెల్డింగ్ అటువంటి ప్రయోజనాలను కలిగి ఉంది:

- అధిక చలనశీలత (విద్యుత్ కనెక్షన్ అవసరం లేదు);

- జ్వాల యొక్క ఉష్ణోగ్రతను సర్దుబాటు చేసే సామర్థ్యం (ఇది భాగాలు మరియు కీళ్ల వైకల్యాన్ని నిరోధించడానికి, పని వేగాన్ని నియంత్రించడానికి మిమ్మల్ని అనుమతిస్తుంది);

- గోడకు దూరం చిన్నగా ఉన్నప్పుడు రోటరీ సీమ్ యొక్క అనుకూలమైన అమలు (ఇతర రకాల వెల్డింగ్లో, మీరు కార్యాచరణ ఉమ్మడిని తయారు చేయాలి);

- వివిధ ద్రవీభవన బిందువులతో లోహాలతో చేసిన వర్క్పీస్లను కనెక్ట్ చేసే సామర్థ్యం;

- స్ట్రక్చరల్ స్టీల్, రాగి, తారాగణం ఇనుము, ఇత్తడి నుండి సన్నని-షీట్ ఉత్పత్తులను వెల్డ్ చేసే సామర్థ్యం (అటువంటి సందర్భాలలో, ఇతర వెల్డింగ్ పద్ధతులు అసమర్థమైనవి);

- వివిధ పూరక వైర్ల ఉపయోగం, ఇది సీమ్ యొక్క నాణ్యతను మెరుగుపరచడంలో సహాయపడుతుంది.

ఎసిటలీన్ ఉపయోగించడం వల్ల కలిగే నష్టాలు

వెల్డింగ్ యొక్క ఈ పద్ధతి యొక్క ప్రతికూలతలలో, ఈ క్రింది వాటిని గమనించాలి:

- ఎసిటలీన్ యొక్క పేలుడు ఎక్కువగా ఉంటుంది, కానీ చాలా వ్యక్తిపై ఆధారపడి ఉంటుంది.

- ఆపరేషన్ సమయంలో, కనెక్ట్ చేయబడిన ఉత్పత్తుల యొక్క పెద్ద ప్రాంతం వేడి చేయబడుతుంది, ఇది పదార్థం యొక్క లక్షణాలలో మార్పుకు దారితీస్తుంది. మెకానికల్ ఇంజనీరింగ్లో, ఈ పద్ధతి ఉపయోగించబడదు.

- మీరు 5 మిమీ కంటే ఎక్కువ మందంతో భాగాలను కనెక్ట్ చేయవలసి వస్తే, అప్పుడు ఎలక్ట్రిక్ వెల్డింగ్ను ఉపయోగించడం మంచిది.

- ఎసిటిలీన్ అధిక కార్బన్ స్టీల్తో పనిచేయడానికి తగినది కాదు.

- మీరు అతివ్యాప్తి చెందితే, అప్పుడు ఉత్పత్తులలో పెద్ద ఒత్తిళ్లు ఏర్పడతాయి మరియు అవి వైకల్యంతో ఉంటాయి.

- పదార్థాలు మరియు సామగ్రి కోసం, ఆర్క్ వెల్డింగ్కు విరుద్ధంగా ఖర్చులు పెరుగుతాయి.

- అనుభవజ్ఞుడైన వెల్డర్ మాత్రమే పనిని చేయగలడు.

అనుభవజ్ఞుడైన నిపుణుడు మాత్రమే ఎసిటలీన్ వెల్డింగ్ను నిర్వహించగలడు.

ఏ లోహాలు అనుకూలంగా ఉంటాయి

ఈ రకమైన వెల్డింగ్ చాలా ఫెర్రస్ మరియు ఫెర్రస్ కాని లోహాలకు అనుకూలంగా ఉంటుంది. సన్నని గోడల పైపులు మరియు సారూప్య భాగాలను కనెక్ట్ చేసేటప్పుడు, రాగి, తారాగణం ఇనుము, నిర్మాణ ఉక్కు ఖాళీలతో పనిచేసేటప్పుడు ఇది ఆచరణాత్మకంగా ఎంతో అవసరం.

ఒక అనుభవశూన్యుడు వెల్డర్ ఏమి పని చేయాలి

అన్నింటిలో మొదటిది, మీరు పరికరాలు మరియు ఓవర్ఆల్స్ సిద్ధం చేయాలి.

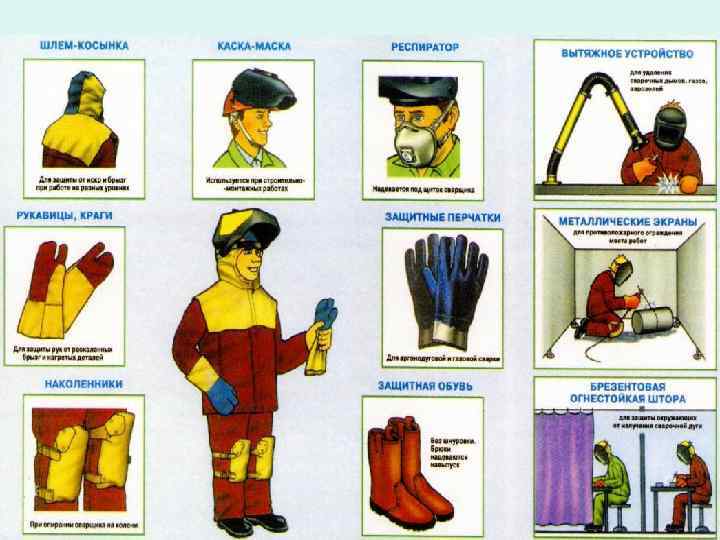

రక్షణ సాధనాలు మరియు సాధనాలు

మీరు ఖచ్చితంగా ఒక వెల్డింగ్ యంత్రం, ఎలక్ట్రోడ్ల సమితి, ఒక సుత్తి మరియు స్లాగ్ను చర్నింగ్ చేయడానికి ఒక ఉలి, అతుకులు శుభ్రం చేయడానికి ఒక మెటల్ బ్రష్ అవసరం. ఎలక్ట్రిక్ హోల్డర్ బిగించడానికి, ఎలక్ట్రోడ్ను పట్టుకోవడానికి మరియు దానికి కరెంట్ సరఫరా చేయడానికి ఉపయోగించబడుతుంది. సీమ్ యొక్క కొలతలు తనిఖీ చేయడానికి మీకు టెంప్లేట్ల సమితి కూడా అవసరం. మెటల్ షీట్ యొక్క మందం మీద ఆధారపడి ఎలక్ట్రోడ్ వ్యాసం ఎంపిక చేయబడుతుంది. రక్షణ గురించి మర్చిపోవద్దు. మేము ఇన్ఫ్రారెడ్ కిరణాలను ప్రసారం చేయని మరియు కళ్ళను రక్షించే ప్రత్యేక కాంతి వడపోతతో వెల్డింగ్ ముసుగును సిద్ధం చేస్తున్నాము. స్క్రీన్లు మరియు షీల్డ్లు అదే పనిని చేస్తాయి.కాన్వాస్ సూట్, మెటల్ స్ప్లాష్లు మరియు చేతి తొడుగులు లేదా చేతి తొడుగులు, కాన్వాస్ లేదా స్వెడ్ నుండి రక్షించడానికి కఫ్లు లేకుండా పొడవాటి స్లీవ్లు మరియు మృదువైన ప్యాంటుతో కూడిన జాకెట్, లెదర్ లేదా ఫెల్టెడ్ షూలను కలిగి ఉంటుంది. అటువంటి గట్టి, మూసి ఉన్న దుస్తులు వెల్డర్ శరీరంపై కరిగిన లోహాన్ని పొందకుండా నిరోధిస్తుంది.

ఎత్తులో మరియు మెటల్ వస్తువుల లోపల పని చేయడానికి ఉపయోగించే ప్రత్యేక రక్షిత పరికరాలు ఉన్నాయి, ఇది అవకాశం ఉన్న స్థితిలో పని చేస్తుంది. అటువంటి సందర్భాలలో, మీకు విద్యుద్వాహక బూట్లు, హెల్మెట్, చేతి తొడుగులు, రగ్గు, మోకాలి ప్యాడ్లు, ఆర్మ్రెస్ట్లు అవసరం మరియు అధిక ఎత్తులో వెల్డింగ్ చేయడానికి మీకు పట్టీలతో కూడిన భద్రతా బెల్ట్ అవసరం.

పని కోసం తయారీ

పని ప్రారంభించే ముందు, అన్ని విదేశీ వస్తువుల నుండి గ్యాస్ వెల్డింగ్ స్టేషన్ను శుభ్రపరచడం అవసరం, మరియు మండే ఉపరితలాలను కూడా విశ్వసనీయంగా రక్షించడం.

రక్షణ పరికరాలు

అధిక ఉష్ణోగ్రతల యొక్క ప్రతికూల ప్రభావాల నుండి రక్షించడానికి, గ్యాస్ వెల్డర్ తప్పనిసరిగా ఉపయోగించాలి:

- ప్రత్యేక అద్దాలు;

- లెగ్గింగ్స్;

- అగ్ని నిరోధక దుస్తులు మరియు పాదరక్షలు.

రక్షణ పరికరాలు.

ఉపకరణాలు మరియు పరికరాలు

పనిని నిర్వహించడానికి మీకు ఈ క్రింది సాధనాలు అవసరం:

- శ్రావణం;

- ఓపెన్-ఎండ్ రెంచెస్;

- కొలిచే సాధనాలు;

- మెటల్ బ్రష్;

- పూరక వైర్;

- బర్నర్ కోసం తేలికైన;

- మంట ఆర్పివేయు సాధనము.

అదనంగా, మీరు అటువంటి పరికరాలను సిద్ధం చేయాలి:

- ఈ వాయువుతో ఎసిటలీన్ మరియు సిలిండర్ను సరఫరా చేయడానికి ఒక గొట్టం;

- ఎసిటలీన్ మరియు ఆక్సిజన్ తగ్గించేవారు;

- ఆక్సిజన్ సరఫరా కోసం ఒక స్లీవ్ మరియు దానితో ఒక సిలిండర్;

- మౌత్ పీస్ తో గ్యాస్ బర్నర్.

మెటల్ తయారీ

ఈ దశలో, ధూళి, తుప్పు మరియు పరిరక్షణ యొక్క ఇప్పటికే ఉన్న జాడలు వాటి కనెక్షన్ పాయింట్ల వద్ద ఉత్పత్తుల నుండి తీసివేయబడతాయి.ఇది చేయుటకు, మెటల్ కోసం బ్రష్ ఉపయోగించండి.

వెల్డింగ్ ముందు మెటల్ శుభ్రపరచడం.

ముఖ్యమైన ఫీచర్లు

ఆక్సిజన్-ఎసిటలీన్ వెల్డింగ్ యొక్క ఉపయోగం ఫలితంగా పొందిన సీమ్స్ యొక్క నాణ్యత మరియు విశ్వసనీయత ఎక్కువగా పని యొక్క సాంకేతికతకు అనుగుణంగా ఆధారపడి ఉంటుంది.

కనెక్షన్ పనితీరును ప్రభావితం చేసే మూడు ప్రధాన అంశాలు ఉన్నాయి:

- జ్వాల శక్తి;

- పూరక పదార్థం వ్యాసం;

- వెల్డింగ్ కోణం.

ఆక్సి-ఎసిటిలీన్ వెల్డింగ్ యొక్క ప్రధాన లక్షణాలు:

- వెల్డెడ్ ఉత్పత్తులు తయారు చేయబడిన పదార్థం యొక్క లక్షణాలపై ఆధారపడి జ్వాల శక్తి ఎంపిక చేయబడుతుంది;

- వెల్డింగ్ చేయవలసిన ఉత్పత్తులు మందంగా ఉంటే, జ్వాల శక్తి ఎక్కువగా ఉండాలి (అవి సన్నని భాగాలతో విరుద్ధంగా ఉంటాయి), కానీ శక్తి పెరుగుదలతో, గ్యాస్ వినియోగం కూడా పెరుగుతుంది;

- కనెక్ట్ చేయబడిన ఉత్పత్తుల మందం బర్నర్ యొక్క వంపు కోణాన్ని ప్రభావితం చేస్తుంది (అవి మందంగా ఉంటాయి, ఎక్కువ కోణం), చాలా భాగాలకు ఇది 10-80 °;

- భాగాలను వేడెక్కడానికి, వాటి మందంతో సంబంధం లేకుండా, బర్నర్ 90 ° కోణంలో దర్శకత్వం వహించబడుతుంది;

- పూరక వైర్ యొక్క వ్యాసం కనెక్ట్ చేయబడిన మూలకాల యొక్క మందంపై ఆధారపడి ఉంటుంది (దానిని లెక్కించేందుకు, మిల్లీమీటర్లలోని భాగం యొక్క మందం సగానికి విభజించబడింది మరియు 1 మిమీ జోడించబడుతుంది);

- బర్నర్ దాని నుండి లేదా దాని వైపుకు తరలించబడుతుంది.

ఎసిటలీన్ వెల్డింగ్ కోసం సరైన పూరక వైర్ను ఎంచుకోండి.

వెల్డింగ్ కోసం పదార్థం యొక్క తయారీ

ధూళి మరియు తుప్పుతో శుభ్రం చేయబడిన భాగాలను వెల్డింగ్ కోసం సరిగ్గా సిద్ధం చేయాలి. ఇది వాటిని కనెక్ట్ చేసే ప్రక్రియను సులభతరం చేయడానికి మరియు వేగవంతం చేయడానికి సహాయపడుతుంది, అలాగే మెరుగైన సీమ్ను పొందుతుంది.

ఉత్పత్తి తయారీ క్రింది దశలను కలిగి ఉంటుంది:

- సవరణ - ఉత్పత్తుల రవాణా మరియు డెలివరీ సమయంలో సంభవించే వైకల్యాల సవరణ.

- మార్కప్. ఇది మాన్యువల్ కొలిచే సాధనాల సహాయంతో లేదా మార్కింగ్ మరియు మార్కింగ్ యంత్రాల ఉపయోగంతో నిర్వహించబడుతుంది.

- అవసరమైతే ఫ్లెక్సిబిలిటీ.

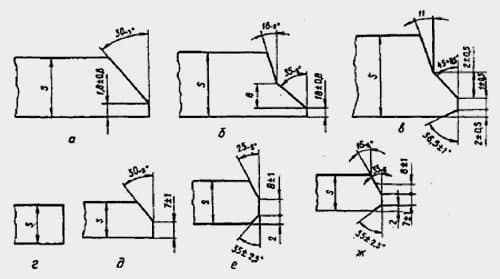

- అంచులను కత్తిరించడం మరియు శుభ్రపరచడం. చేరవలసిన భాగాలు తప్పనిసరిగా సమలేఖనం చేయబడాలి. మీరు వాటిని చల్లగా (మెషిన్ టూల్స్ లేదా మాన్యువల్ జోక్యాలను ఉపయోగించి), థర్మల్ (బర్నర్లను ఉపయోగించి) కత్తిరించవచ్చు.

- నిర్మాణ అసెంబ్లీ. అన్ని అంశాలు వేయబడ్డాయి, తద్వారా అవి వాటి ప్రాదేశిక స్థానాన్ని తీసుకుంటాయి మరియు వాటి మధ్య అవసరమైన ఖాళీ ఏర్పడుతుంది. దీని కోసం, స్టాండ్లు, కండక్టర్లు, బిగింపు పరికరాలు మొదలైనవి ఉపయోగించబడతాయి.

వెల్డింగ్ కోసం పైప్ తయారీ

వెల్డింగ్ ప్రక్రియ తయారీతో ప్రారంభమవుతుంది. అన్నింటిలో మొదటిది, మీరు పైపులు వెల్డింగ్ చేయబడే ఎలక్ట్రోడ్లను ఎంచుకోవాలి. ఇక్కడ రెండు ఎంపిక ప్రమాణాలు ఉన్నాయి: మెటల్ రాడ్ తయారు చేయబడిన పదార్థం, మరియు పూత - రాడ్ను కప్పి ఉంచే పదార్థం.

వెల్డింగ్ మెటల్ పైపుల కోసం, వినియోగించదగిన మరియు వినియోగించలేని ఎలక్ట్రోడ్లు ఉపయోగించబడతాయి. మొదటిదానిలో, రాడ్ కరుగుతుంది, రెండవది, అది కాదు. రెండవ సందర్భంలో, ఒక అదనపు పదార్థం ఉపయోగించబడుతుంది - ఒక సంకలితం, ఇది వెల్డింగ్ సీమ్ను నింపుతుంది. నేడు దేశీయ పరిస్థితుల్లో వినియోగించదగిన ఎలక్ట్రోడ్లతో పైపుల వెల్డింగ్ తరచుగా ఉపయోగించబడుతుందని ప్రాక్టీస్ చూపిస్తుంది. ఎందుకంటే ఈ మార్గం చాలా సులభం.

ఇప్పుడు, ఎలక్ట్రోడ్ల పూత కొరకు. ఇక్కడ వివిధ స్థానాలు ఉన్నాయి రక్షిత నిర్మాణం కోసం పదార్థాలు ఉపరితలాలు.

- రూటిల్.

- ఆమ్లము.

- రూటిల్ యాసిడ్.

- సెల్యులోసిక్.

- రూటిల్-సెల్యులోజ్.

- ప్రాథమిక.

ప్రతి స్థానం దాని లాభాలు మరియు నష్టాలను కలిగి ఉంటుంది, అందువల్ల, ఎంచుకోవడం ఉన్నప్పుడు, వెల్డింగ్ పైప్లైన్ల కోసం పరిస్థితులను పరిగణనలోకి తీసుకోవడం అవసరం. కానీ వాటిలో సార్వత్రిక ఎంపిక ఉంది - ఇవి ప్రాథమిక పూతతో ఎలక్ట్రోడ్లు. ఈ వర్గం UONI, OZS, VI, EA, NIAT, OZSh మరియు అంతగా తెలియని ఎలక్ట్రోడ్ల బ్రాండ్లను కలిగి ఉంటుంది. ప్రారంభ వెల్డర్లు UONI ఎలక్ట్రోడ్లతో పైపులను వెల్డ్ చేయడానికి సిఫార్సు చేస్తారు.

మీరు రెండు పైపులను వెల్డ్ చేయడానికి ముందు, అనేక రకాల వెల్డెడ్ కీళ్ళు ఉన్నాయని మీరు అర్థం చేసుకోవాలి.

- ఎండ్-టు-ఎండ్, రెండు పైపులు ఒకదానికొకటి ఎదురుగా ఉన్నప్పుడు.

- అతివ్యాప్తి, ఈ విధంగా వేర్వేరు వ్యాసాలు లేదా ఒకే వ్యాసం కలిగిన రెండు పైపులు సాధారణంగా అనుసంధానించబడతాయి, పైపులలో ఒకటి మాత్రమే విస్తరించబడుతుంది, అనగా దాని వ్యాసం యాంత్రికంగా పెరుగుతుంది.

- టీ కనెక్షన్, రెండు పైప్లైన్లు లంబంగా ఉన్న విమానాలలో చేరినప్పుడు.

- కార్నర్ ఉమ్మడి, ఉమ్మడి 90 ° కంటే తక్కువ కోణంలో చేసినప్పుడు.

మార్గం ద్వారా, ఎంపిక నంబర్ వన్ చాలా సులభం అనిపిస్తుంది. కానీ ప్రక్రియ యొక్క సంక్లిష్టత అందులోనే ఉంది. మొదట, అటువంటి సీమ్ను దిగువ స్థానంలో వెల్డ్ చేయడం మంచిది, ఎలక్ట్రోడ్ పై నుండి బట్ జాయింట్లోకి మృదువుగా ఉన్నప్పుడు. రెండవది, గోడ యొక్క మొత్తం మందంలో లోహాన్ని ఉడకబెట్టడం అవసరం.

మరియు మరికొన్ని ఉపయోగకరమైన చిట్కాలు.

- పైప్లైన్లు మరియు టీస్ యొక్క బట్ వెల్డింగ్ కోసం, 2-3 మిమీ వ్యాసంతో ఎలక్ట్రోడ్లను ఉపయోగించడం ఉత్తమం.

- వెల్డింగ్ మోడ్, అంటే, సెట్ కరెంట్ యొక్క విలువ 80-100 ఆంపియర్ల పరిధిలో ఉండాలి. అతివ్యాప్తితో వెల్డింగ్ చేసినప్పుడు, ప్రస్తుత బలాన్ని 120 A కి పెంచాలి.

- వెల్డింగ్ యొక్క పూరకం పైపు విమానం పైన మెటల్ 2-3 మిమీ పెరుగుతుంది.

- ఆకారపు పైపుల (చదరపు) వెల్డింగ్ పాయింట్వైస్గా జరుగుతుంది. అంటే, మొదట ఒక చిన్న విభాగం ఒక వైపున వెల్డింగ్ చేయబడుతుంది, తరువాత ఎదురుగా ఉంటుంది, తరువాత ప్రక్కన మరియు తరువాత ఎదురుగా ప్రక్కనే ఉంటుంది. ఆ తరువాత, కీళ్ల పూర్తి వెల్డింగ్ నిర్వహించబడుతుంది. పైపు వేడెక్కుతున్నప్పుడు వార్పింగ్ నుండి నిరోధించడమే లక్ష్యం.

ఎలక్ట్రిక్ వెల్డింగ్ ద్వారా పైపులను వెల్డింగ్ చేయడానికి ముందు, వాటిని సిద్ధం చేయాలి. ఇది ప్రధానంగా అంచుల కోసం. దీన్ని ఎలా చేయాలో ఇక్కడ క్రమం ఉంది.

- పైప్లైన్ల సంస్థాపనకు అనుగుణంగా రేఖాగణిత కొలతలు తనిఖీ చేయబడతాయి. వేర్వేరు గోడ మందంతో పైపులు చేరవచ్చు, ఇది మందపాటి పైపును కుట్టడం లేదా ఒక సన్నని గొట్టం ద్వారా దహనం చేయబడదు.

- పైప్లైన్ యొక్క క్రాస్ సెక్షన్ గుండ్రంగా ఉండాలి, ఓవల్ లేదా ఇతరత్రా కాదు. ఇది కేవలం వెల్డెడ్ జాయింట్ యొక్క నాణ్యతను నిర్ధారిస్తుంది మరియు ప్రక్రియను సులభతరం చేస్తుంది.

- పైపుల గోడలు లోపాలు లేకుండా ఉండాలి: పగుళ్లు, మడతలు, విస్తరణలు మొదలైనవి.

- అంచు కట్ తప్పనిసరిగా సూటిగా ఉండాలి (90°).

- అంచులు మెటాలిక్ షీన్కు (బ్రష్, ఇసుక అట్ట ఉపయోగించి) రక్షించబడతాయి. శుభ్రం చేయబడిన ప్రాంతం యొక్క పొడవు అంచు నుండి 1 cm కంటే తక్కువ కాదు.

- నూనె మరియు గ్రీజు మరకలను తొలగించండి, పెయింట్ చేయండి, ఏదైనా ద్రావకంతో చివరలను డీగ్రేస్ చేయండి.

మరియు UONI ఎలక్ట్రోడ్లు మోజుకనుగుణంగా లేనప్పటికీ, తుప్పుపట్టిన భాగాలను కూడా వారి సహాయంతో వెల్డింగ్ చేయవచ్చు, ఏదైనా లోహ లోపాలు సీమ్ యొక్క నాణ్యతను ప్రభావితం చేస్తాయి. అందువల్ల, పైప్లైన్ యొక్క అంచులను సిద్ధం చేయడానికి కొంచెం సమయం తీసుకోవడం విలువ.

పార్ట్ తయారీ

వెల్డింగ్ పైపులపై పనిని ప్రారంభించడానికి ముందు, కనెక్షన్ చేయడానికి అంచులను సిద్ధం చేయడం అవసరం. నేను ఎల్లప్పుడూ ఈ క్రమంలో చేస్తాను:

- ఇంజనీరింగ్ సిస్టమ్ (నీటి సరఫరా) రూపకల్పనలో పేర్కొన్న పారామితులకు అనుగుణంగా నేను పైపులను తనిఖీ చేస్తాను. సూచనలకు కింది పారామితులకు అనుగుణంగా ఉండాలి:

- రేఖాగణిత కొలతలు;

- అనుగుణ్యత యొక్క సర్టిఫికేట్ (ముఖ్యంగా త్రాగునీరు రవాణా చేయబడే పైపుల కోసం);

- చుట్టుకొలతలో లోపాలు లేకపోవడం (పైపులు ఖచ్చితంగా గుండ్రంగా ఉండాలి మరియు కట్లో ఓవల్ కాదు);

- మందం లో లోపాలు లేకపోవడం (మెటల్ పైపుల గోడలు భాగం యొక్క మొత్తం పొడవుతో సమానంగా ఉండాలి);

- రష్యా యొక్క GOST లో పొందుపరచబడిన అవసరాలతో మెటల్ యొక్క రసాయన కూర్పు యొక్క సమ్మతి (ఇది ప్రయోగశాల అధ్యయనం సమయంలో లేదా దానితో పాటు పత్రాల నుండి స్పష్టం చేయబడింది).

వెల్డింగ్ ముందు గ్రైండర్తో పైప్ చివరను శుభ్రపరచడం.

- కనెక్షన్ కోసం పైపులను సిద్ధం చేస్తోంది. దీన్ని చేయడానికి, నేను వ్యక్తిగతంగా ఈ క్రింది వాటిని చేయాలని సిఫార్సు చేస్తున్నాను:

- పైపు అంచు యొక్క కట్ ఖచ్చితంగా 90 డిగ్రీల కోణంలో తయారు చేయబడిందని తనిఖీ చేయండి;

- మెటాలిక్ షీన్కు అంచుని శుభ్రం చేయండి (శుభ్రం చేయబడిన ప్రాంతం యొక్క వెడల్పు కట్ నుండి 10 మిమీ వరకు ఉండాలి);

- బట్ను డీగ్రేస్ చేయండి, నూనె, పెయింట్, తుప్పు మరియు మొదలైన వాటి యొక్క అన్ని జాడలను తొలగించండి.

సరైన కనెక్షన్ కోసం, పైపు కట్ అంచుల ప్రారంభ కోణం సుమారు 65 డిగ్రీలు, మరియు మొద్దుబారిన విలువ 2 మిమీ. ఇది కేసు కాకపోతే, ముగింపు ముఖం యొక్క అదనపు మ్యాచింగ్ను నిర్వహించడం అవసరం.

దీని కోసం, ప్రత్యేక బెవెలర్లు, గ్రైండర్లు మరియు ట్రిమ్మర్లు ఉపయోగించబడతాయి. పెద్ద వ్యాసం కలిగిన పైప్లైన్లను రూపొందించే నిపుణులు మిల్లింగ్ యంత్రాలు లేదా ప్రత్యేక తయారీ పద్ధతులను (ప్లాస్మా లేదా గ్యాస్ కట్టర్లు) ఉపయోగిస్తారు.

పైపుల చివరలను ప్రాసెస్ చేసే సాధనాలు ఏ అనుభవం లేని హస్తకళాకారుడికి తన పనిలో సహాయపడతాయి.

గ్యాస్ వెల్డింగ్ యొక్క లక్షణాలు

ఆక్సి-ఎసిటిలీన్ వెల్డింగ్ తుది ఫలితం యొక్క నాణ్యతను ప్రభావితం చేసే మూడు ప్రధాన పారామితులను కలిగి ఉంటుంది. ఇది అగ్ని (జ్వాల) యొక్క శక్తి, ఇది బర్నర్ వెల్డింగ్ ఉపరితలంపై ఉన్న కోణం, ఉపయోగించిన పూరక రాడ్ యొక్క వ్యాసం.

బర్నర్ జ్వాల యొక్క శక్తి మెటల్ యొక్క థర్మోఫిజికల్ లక్షణాలపై ఆధారపడి మరియు వెల్డింగ్ చేయవలసిన వర్క్పీస్ల మందంపై ఆధారపడి ఎంపిక చేయబడుతుంది. ఆధారపడటం క్రింది విధంగా ఉంటుంది: భాగాలు మందంగా ఉంటాయి, వాటి మెటల్ యొక్క ఉష్ణ వాహకత మరియు ద్రవీభవన ఉష్ణోగ్రత ఎక్కువగా ఉంటుంది, బర్నర్ జ్వాల యొక్క శక్తి ఎక్కువగా ఉండాలి.తరువాతి గ్యాస్ మిశ్రమం యొక్క ప్రవాహం రేటు ద్వారా నిర్ణయించబడుతుంది. అధిక ప్రవాహం, అధిక శక్తి. ప్రతి రకమైన మెటల్ కోసం, దాని స్వంత శక్తి సూచిక ఎంపిక చేయబడింది. ఇది నిర్ణయించబడే సూత్రాలు ఉన్నాయి. ప్రధాన ఆధారపడటం అనేది వెల్డింగ్ చేయవలసిన వర్క్పీస్ల మందం.

- ఫెర్రస్ లోహాలకు (ఉక్కు మరియు తారాగణం ఇనుము), శక్తి పరిధిలో (100-150) n, ఇక్కడ n అనేది భాగం యొక్క మందం.

- ఫెర్రస్ కాని లోహాల కోసం, ఉదాహరణకు, రాగి కోసం, పరిధి (150-200) n.

జ్వాల యొక్క శక్తి, అలాగే వాయువుల వినియోగం, కొలత యూనిట్ - l / h.

బర్నర్ యొక్క వంపు కోణం కొరకు, ఇది చేరవలసిన ఉత్పత్తుల మందాన్ని బట్టి కూడా మారుతుంది. ఉదాహరణకు, మందం 1 నుండి 15 మిమీ వరకు మారుతూ ఉంటే, అప్పుడు వంపు కోణం 10 నుండి 80 ° వరకు ఉంటుంది. మరియు మెటల్ మందంగా, వంపు కోణం ఎక్కువ. కానీ వెల్డింగ్ ప్రారంభంలోనే, గరిష్ట వంపు కోణాన్ని 90 ° వరకు నిర్వహించడం అవసరం, ఎందుకంటే ఈ విలువ వద్ద చేరిన భాగాలు వేగంగా వేడెక్కుతాయి, అంతేకాకుండా వెల్డ్ పూల్ వేగంగా ఏర్పడుతుంది.

వర్క్పీస్ల మందాన్ని బట్టి ఫిల్లర్ రాడ్ యొక్క వ్యాసం కూడా ఎంపిక చేయబడుతుంది. నిర్వచనం సూత్రం సులభం: సగం మందం మరియు ఒక మిల్లీమీటర్. ఉదాహరణకు, 4 మిమీ మందం ఉన్న భాగాలు కలిసి వెల్డింగ్ చేయబడితే, వాటిని కనెక్ట్ చేయడానికి 3 మిమీ వ్యాసంతో సంకలితం అవసరం.