- దుమ్ము నుండి గాలి శుద్దీకరణ కోసం బ్యాగ్ ఎయిర్ ఫిల్టర్లు

- సాధారణంగా బ్యాగ్ ఫిల్టర్ ఎక్కడ ఉపయోగించబడుతుంది:

- బ్యాగ్ ఫిల్టర్ ఆపరేషన్లో ముఖ్యమైన అంశాలు

- పరికరం మరియు సర్క్యూట్

- అప్లికేషన్లు మరియు ఆపరేషన్ యొక్క లక్షణాలు

- పునరుత్పత్తి వ్యవస్థ

- ఆపరేషన్ సూత్రం

- బ్యాగ్ ఫిల్టర్ యొక్క ఆపరేషన్ సూత్రం

- బ్యాగ్ ఫిల్టర్ ఎలా పని చేస్తుంది?

- ఫోటోకాటలిస్ట్లను ఉపయోగించి పరికరాలను ఉపయోగించి శుభ్రపరిచే పద్ధతి

- బ్యాగ్ ఫిల్టర్లు ఎలా పని చేస్తాయి

- విధులు మరియు ప్రయోజనం

- క్లిష్ట పరిస్థితుల్లో ఆపరేషన్

- తాజా ముతక వడపోత ధోరణి ఏమిటి?

- వడపోత సంచుల యొక్క ప్రధాన రకాలు

- #1: హార్డ్వేర్ పనితీరు వ్యత్యాసం

- సంఖ్య 2: స్లీవ్ల సంస్థాపన రకం ద్వారా వర్గీకరణ

- సంఖ్య 3: తయారీ పదార్థం ప్రకారం రకాలు

- సంఖ్య 4: పునరుత్పత్తి పద్ధతి ప్రకారం వర్గీకరణ

- ఇంపల్స్ బ్లోయింగ్తో బ్యాగ్ ఫిల్టర్లు

- బ్యాగ్ ఫిల్టర్లు ఎలా పని చేస్తాయి

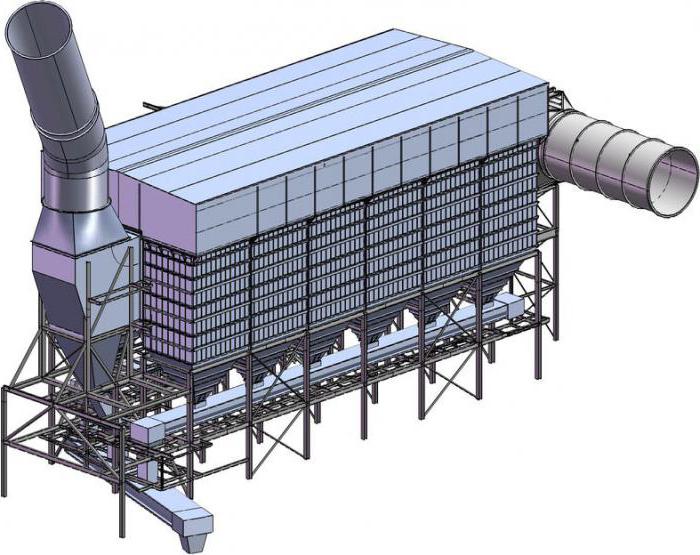

దుమ్ము నుండి గాలి శుద్దీకరణ కోసం బ్యాగ్ ఎయిర్ ఫిల్టర్లు

దుమ్ము-గ్యాస్-గాలి కూర్పులను శుభ్రం చేయడానికి, మీరు బ్యాగ్ ఫిల్టర్ని ఉపయోగించాలి. ఇది "పొడి" రకం దుమ్ము కలెక్టర్, ఇది అధిక స్థాయి విశ్వసనీయత మరియు అద్భుతమైన ప్రాసెసింగ్ నాణ్యతను కలిగి ఉంటుంది.ఏ పరికరాలు, తడి శుభ్రపరచడం లేదా ఎలెక్ట్రోస్టాటిక్ అవక్షేపణలు అయినా, బ్యాగ్ ఫిల్టర్తో పోల్చవచ్చు, ఎందుకంటే ఇది వడపోత పరికరాలతో అమర్చబడి ఉంటుంది, అవి అధిక ఉష్ణోగ్రతల వద్ద ఉపయోగించవచ్చు, ఎందుకంటే అవి పాలిమైడ్ మరియు పాలిటెట్రాఫ్లోరోఎథిలిన్తో తయారు చేయబడ్డాయి.

బ్యాగ్ ఫిల్టర్ అనేది ఒక బహుముఖ ఉపకరణం, ఎందుకంటే వాస్తవానికి, ఇది వివిధ సాంకేతిక ప్రక్రియలలో ఉపయోగించబడుతుంది. అయితే, ఇది సమానంగా ప్రభావవంతంగా ఉంటుంది. మీరు దాని పనిని నిరంతరం పర్యవేక్షించాల్సిన అవసరం లేదు, ఎందుకంటే ఇది నిరంతరం పనిచేస్తుంది.

మీకు నిర్దిష్ట పరిమాణంలో మరియు మీ ఆపరేటింగ్ పరిస్థితులలో సరిగ్గా సరిపోయే నిర్దిష్ట డిజైన్ లక్షణాలతో బ్యాగ్ ఫిల్టర్ అవసరమైతే, మీరు అలాంటి పరికరాన్ని ఆర్డర్ చేయవచ్చు, ఎందుకంటే అలాంటి పరికరాలను వ్యక్తిగత కోరికల ప్రకారం తయారు చేయవచ్చు. మీరు, ముఖ్యంగా, ఏ దుమ్ము-ఏర్పడే కూర్పును ప్రధానంగా శుభ్రం చేయాలో ఖచ్చితంగా సూచించాలి. తయారీదారులు, దీని నుండి ప్రారంభించి, బ్యాగ్ ఫిల్టర్ చేయడానికి మీకు సరైన మెటీరియల్ని ఎంపిక చేస్తారు.

సాధారణంగా బ్యాగ్ ఫిల్టర్ ఎక్కడ ఉపయోగించబడుతుంది:

1. నిర్మాణ సామగ్రి తయారీలో. 2. ఫెర్రస్ మరియు ఫెర్రస్ మెటలర్జీ రంగంలో. 3. ఫౌండరీ ప్రక్రియ సమయంలో. 4. ఆటోమోటివ్ ప్రక్రియలో. 5. శక్తి మరియు మైనింగ్, ఫర్నిచర్, గాజు మరియు రసాయన పరిశ్రమలలో. 6. ఆహార ఉత్పత్తిలో. 7. మెటల్ ప్రాసెస్ చేస్తున్నప్పుడు.

బ్యాగ్ ఫిల్టర్ ఆపరేషన్లో ముఖ్యమైన అంశాలు

ఈ ఫిల్టర్ను ఎంచుకునే ప్రక్రియలో, మీరు అనేక కీలక అంశాలను పరిగణించాలి, వీటిలో అంశాలు ఉన్నాయి:

తేమ స్థాయితో ఉష్ణోగ్రత మంచు బిందువు డేటా; ఒత్తిడి మరియు ఉష్ణోగ్రత డేటా; · వాయువుల నాణ్యత, వాటి పేలుడు మరియు పర్యావరణం యొక్క వాల్యూమ్లను క్లియర్ చేయాలి; దుమ్ము సాంద్రత మరియు దాని రకం; ఈ దశ ఎలా జరుగుతుంది? దుమ్ము కూర్పు పదార్థాల విషపూరితం.

బ్యాగ్ ఫిల్టర్ను లెక్కించడానికి, పదార్థంపై పడే మురికి కూర్పులతో ప్రక్షాళన వాయువు మొత్తాన్ని నిర్ణయించడం మొదట అవసరం, ఆపై ఒక గుడ్డతో వడపోత ప్రక్రియ యొక్క వేగాన్ని పరిగణనలోకి తీసుకోండి మరియు ఇది తయారీకి ఎంపిక చేయబడింది. ఒక బ్యాగ్ ఫిల్టర్. బ్యాగ్ ఫిల్టర్ను ఎలా ఆపరేట్ చేయాలి?

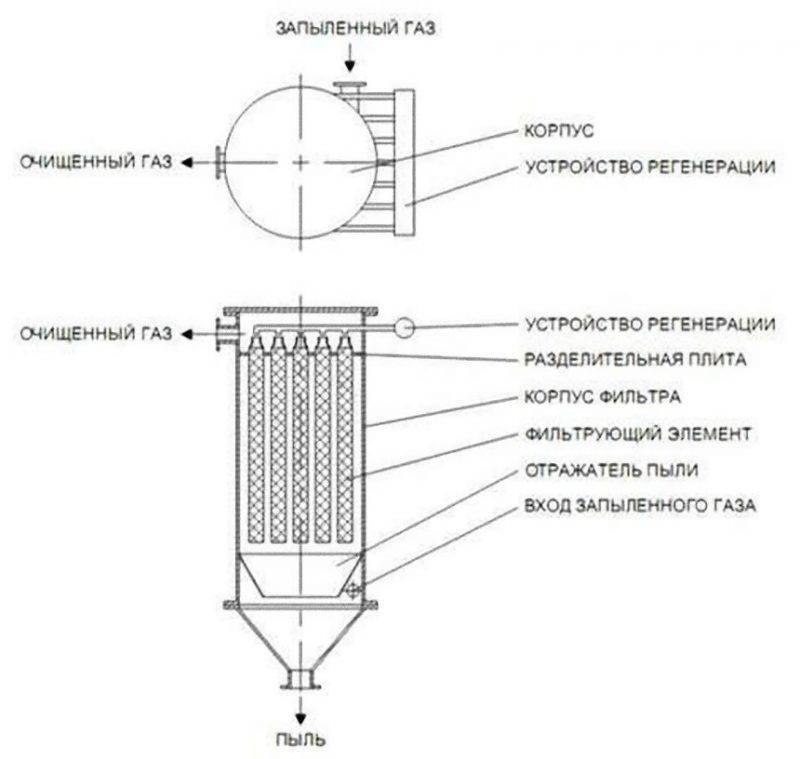

పరికరం మరియు సర్క్యూట్

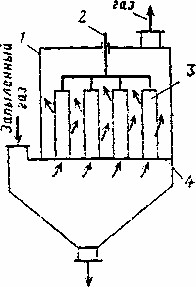

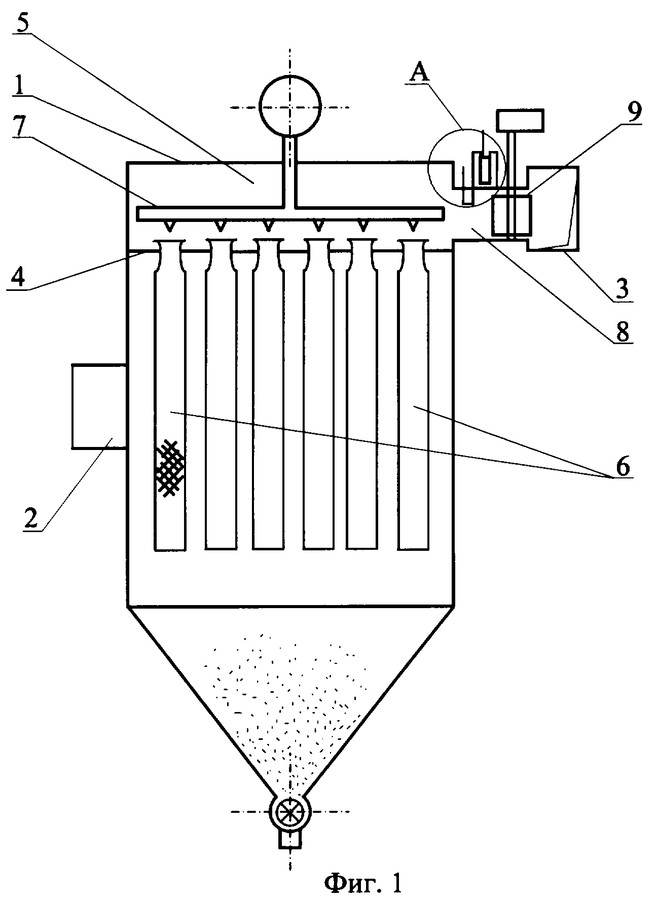

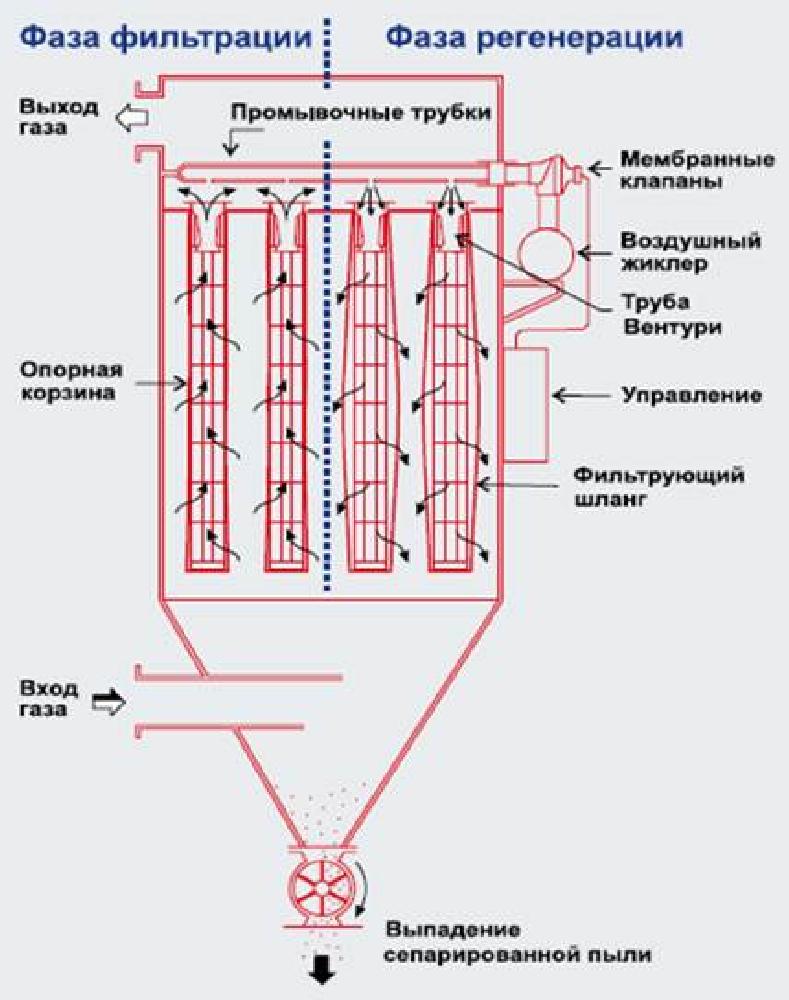

బ్యాగ్ ఫిల్టర్ల పరికరం, వారి సాంకేతిక లక్షణాలు వేర్వేరు తయారీదారుల నుండి కొద్దిగా భిన్నంగా ఉంటాయి. ప్రధాన బ్లాక్లు మరియు డిజైన్ యొక్క స్కీమాటిక్ రేఖాచిత్రం క్రింది అంశాలను కలిగి ఉంటుంది:

- డర్టీ గ్యాస్ చాంబర్

- గ్యాస్ చాంబర్ శుభ్రం చేయండి

- బ్యాగ్ ఫిల్టర్ హౌసింగ్

- మౌంటు ప్లేట్ (క్లీన్ మరియు డర్టీ ఛాంబర్ మధ్య వేరు ప్లేట్)

- ఫిల్టర్ సంచులు

- రిసీవర్లు, వాయు కవాటాలు, ప్రక్షాళన పైపులతో పునరుత్పత్తి వ్యవస్థ

- డస్ట్ డిచ్ఛార్జ్ పరికరం మరియు మద్దతుతో తొట్టి

- నియంత్రణ ఆటోమేషన్ సిస్టమ్

ఫిల్టర్ యొక్క కాన్ఫిగరేషన్ ఆపరేటింగ్ పరిస్థితులపై ఆధారపడి ఉంటుంది మరియు సర్వీస్ ప్లాట్ఫారమ్లు, ఆటోమేటిక్ హాప్పర్ అన్లోడింగ్ సిస్టమ్, న్యూమాటిక్ లేదా వైబ్రేటరీ హాప్పర్ కేవింగ్ సిస్టమ్, ఉష్ణోగ్రతను తగ్గించడానికి అత్యవసర వెలుపలి ఎయిర్ మిక్సింగ్ సిస్టమ్తో అనుబంధంగా ఉంటుంది. పరికరాలు ఆరుబయట ఉన్నట్లయితే, శరీరంపై కండెన్సేట్ ఏర్పడకుండా ఉండటానికి, ఫిల్టర్లో వాయు కవాటాలు మరియు తొట్టిని వేడి చేయడంతోపాటు థర్మల్ ఇన్సులేషన్ కూడా ఉంటాయి.

పేలుడు ధూళి యొక్క వడపోత కోసం, ఉదాహరణకు, పిండి, సిమెంట్, బొగ్గు ప్లాంట్ల ఉత్పత్తిలో, ఫిల్టర్లు పేలుడు ప్రూఫ్ డిజైన్లో తయారు చేయబడతాయి. బ్యాగ్ ఫిల్టర్ యొక్క పేలుడు-ప్రూఫ్ డిజైన్ యాంటిస్టాటిక్ పూతతో ఫిల్టర్ బ్యాగ్ల వినియోగాన్ని కలిగి ఉంటుంది, ఇది వడపోత పదార్థం యొక్క ఉపరితలంపై స్టాటిక్ ఛార్జ్ ఏర్పడకుండా నిరోధిస్తుంది. వడపోత హౌసింగ్లో పేలుడు పొరలు కూడా వ్యవస్థాపించబడ్డాయి, ఇది పేలుడు సంభవించినప్పుడు అదనపు ఒత్తిడిని విడుదల చేస్తుంది.

ఫిల్టర్ చేయబడిన మీడియం యొక్క లక్షణాలు, ధూళి యొక్క లక్షణాలు మరియు చక్కదనం ఆధారంగా స్లీవ్ల ఫిల్టరింగ్ పదార్థం ఎంపిక చేయబడుతుంది. బ్యాగ్ ఫిల్టర్లలో ఉపయోగించే ప్రధాన పదార్థాలు పాలిస్టర్ (PE), మెటా-అరామిడ్ (AR), పాలిమైడ్ (P84), గ్లాస్ ఫైబర్ (FG), పాలిటెట్రాఫ్లోరోఎథైలీన్ (PTFE), పాలియాక్రిలోనిట్రైల్ (PAN), పాలీఫెనిలిన్ సల్ఫైడ్ (PPS) మరియు ఇతరులు.

అప్లికేషన్లు మరియు ఆపరేషన్ యొక్క లక్షణాలు

పెద్ద సంఖ్యలో పదార్థాలు మరియు ఉత్పత్తుల యొక్క చిన్న కణాల నుండి స్థిరమైన గాలి శుద్దీకరణ అవసరం విస్తృత పరిశ్రమలచే అనుభవించబడుతుంది. అందువల్ల, బ్యాగ్ ఫిల్టర్ సిస్టమ్లు సర్వసాధారణం:

- రసాయన మరియు ఆహార పరిశ్రమలలో;

- మైనింగ్ మరియు ప్రాసెసింగ్ ఉత్పత్తి యొక్క సంస్థలలో;

- ఫౌండరీ ఉత్పత్తిలో, మెటలర్జీలో, తారాగణం ఇనుము షాట్ బ్లాస్టింగ్ యంత్రాలతో శుద్ధి చేయబడిన వర్క్షాప్లలో;

- మిల్లులు, ఎలివేటర్లు మరియు ముడి పదార్థాల ప్రాసెసింగ్ మరియు నిల్వ దుమ్ము యొక్క మూలంగా ఉన్న ఇతర సంస్థల వద్ద;

- ఉత్పత్తి ప్రదేశాలలో మరియు పెయింటింగ్ దుకాణాలలో.

గాలి స్వచ్ఛత కోసం అవసరాలు మరియు సాంకేతిక ప్రక్రియల లక్షణాలపై ఆధారపడి, బ్యాగ్ ఫిల్టర్లను వివిధ పదార్థాలతో తయారు చేసిన బ్యాగ్లతో అమర్చవచ్చు - ఇవి సహజమైన మరియు సింథటిక్ నేసిన మరియు నాన్-నేసిన బట్టలు బ్యాగ్లుగా చుట్టబడతాయి.కొన్ని రకాల కలుషితాల నుండి గాలి శుద్దీకరణ యొక్క సామర్థ్యాన్ని పోరస్ పదార్థాలు లేదా బట్టలను విడుదల చేసే ఫైబర్స్, బైజ్ మరియు దాని సింథటిక్ ప్రతిరూపాలను ఉపయోగించడం ద్వారా పెంచవచ్చు.

స్లీవ్ యొక్క పరికరం దానిని వివిధ మార్గాల్లో కట్టుకోవడానికి మిమ్మల్ని అనుమతిస్తుంది: ఫాబ్రిక్ టర్న్తో రింగ్పై, స్ప్రింగ్ ఎలిమెంట్స్పై, క్లాంప్లపై. నియమం ప్రకారం, ఒక స్లీవ్ యొక్క సేవ జీవితం చాలా సంవత్సరాలుగా అంచనా వేయబడింది. ఫాబ్రిక్ నిర్మాణాన్ని నాశనం చేసే గాలిలో దూకుడు కలుషితాలు లేనప్పుడు, పునరుత్పత్తి వ్యవస్థ దాని పనిని ఎదుర్కుంటుంది మరియు మొత్తం ఆపరేషన్ చక్రంలో సంచుల సామర్థ్యాన్ని నిర్వహిస్తుంది.

పునరుత్పత్తి వ్యవస్థ

కాలుష్య కణాల సంచితం పెరిగేకొద్దీ, బ్యాగ్ ఫిల్టర్ యొక్క నిర్గమాంశ, ఉత్పాదకత మరియు సామర్థ్యం తగ్గుతుంది మరియు వడపోత పదార్థం యొక్క గాలి కదలికకు నిరోధకత పెరుగుతుంది. వాటిని నివారించడానికి, వారు ఫిల్టర్ ఛానెల్లను క్రమం తప్పకుండా శుభ్రపరచడాన్ని ఆశ్రయిస్తారు. అనేక పథకాలు అభివృద్ధి చేయబడ్డాయి మరియు ఆచరణలో విజయవంతంగా వర్తింపజేయబడ్డాయి:

- సంపీడన గాలితో బ్యాగ్ ఫిల్టర్ యొక్క పల్సెడ్ లేదా రిటర్న్ బ్లోయింగ్ ద్వారా ఏరోడైనమిక్ ఆందోళన లేదా రికవరీ;

- ఆటోమేటిక్ వైబ్రేషన్ షేకింగ్;

- పద్ధతుల కలయిక.

మీరు నిర్దిష్ట సమయం తర్వాత సిగ్నల్ ఇచ్చే టైమర్ని ఉపయోగించి శుభ్రపరిచే మోడ్ను సెట్ చేయవచ్చు. మరొక మార్గం సెన్సార్ యొక్క రీడింగుల ద్వారా, ఇది ఒత్తిడి మరియు పనితీరులో గణనీయమైన తగ్గుదలని పరిష్కరిస్తుంది. కంపన ఉపయోగం కోసం: ధ్వని తరంగాలు, మెకానికల్ షేకింగ్. ఇంపాక్ట్ ఫ్రీక్వెన్సీ 15 ... 25 హెర్ట్జ్తో ఇన్స్టాల్ చేయబడిన వైబ్రేటర్ల సహాయంతో, కాలుష్యం స్వీకరించే తొట్టిలోకి తగ్గించబడుతుంది.

బ్యాగ్ ఫిల్టర్ యొక్క బ్యాక్ బ్లోయింగ్ స్కీమ్ స్వచ్ఛమైన గాలికి ఇంటెన్సివ్ ఎక్స్పోజర్లో ఉంటుంది. పల్సెడ్ బ్లోయింగ్తో, సంపీడన గాలి యొక్క చిన్న భాగాలు అడపాదడపా (పప్పులు) పంపిణీ చేయబడతాయి. ఇది స్లీవ్లో వైబ్రేషన్ను సృష్టిస్తుంది. పల్స్ వ్యవధి 0.1 ... 2 సెకన్లు. ఫ్రీక్వెన్సీ బ్యాగ్ ఫిల్టర్ యొక్క ప్రతిఘటనలో మార్పు యొక్క స్వభావంపై ఆధారపడి ఉంటుంది. స్వీయ శుభ్రపరచడం జరుగుతుంది. ఈ పద్ధతిలో గొప్ప ప్రాముఖ్యత సంపీడన గాలి యొక్క తేమ. వడ్డించే ముందు, దానిని ప్రత్యేక సంస్థాపనలో ఎండబెట్టాలి. మిశ్రమ పద్ధతిలో, అనేక రకాల పునరుత్పత్తి ఉపయోగించబడుతుంది.

నిర్దిష్ట సమయం మరియు అనేక పునరుత్పత్తి తర్వాత, ఫిల్టర్ మెటీరియల్లోని మురికి మొత్తం స్థిరీకరించబడుతుంది, ఇది పదార్థం యొక్క అవశేష నిరోధకతకు అనుగుణంగా ఉంటుంది. ఈ విలువ అనేక ఆకాంక్ష సూచికలపై ఆధారపడి ఉంటుంది: వడపోత వస్త్రం, పారామితులు మరియు కాలుష్య కణాల యొక్క లక్షణాలు, వాయువుల తేమ, పునరుత్పత్తి పద్ధతులు.

ఫోటో ప్రేరణ చర్య యొక్క అటువంటి సంస్థాపనలను చూపుతుంది. మెకానికల్ కంటే ఏరోడైనమిక్ పునరుత్పత్తికి ప్రాధాన్యత పునరుత్పత్తి సమయంలో గొట్టం యొక్క పని గ్యాస్ ఫిల్టర్ ఆపలేకపోవచ్చు. ఇది మీరు గడియారం చుట్టూ పని చేయడానికి అనుమతిస్తుంది, మరియు దుమ్ము యొక్క ఏకాగ్రత 55 g / m3 వరకు చేరుకుంటుంది.

సేకరించిన కలుషితాలను అన్లోడ్ చేయడానికి, అనేక పద్ధతులు ఉపయోగించబడతాయి. అత్యంత ఉత్పాదక క్లీనర్లలో వాయు రవాణా ఉంటుంది, ఇది ఒకేసారి అనేక బంకర్ల కోసం వ్యవస్థాపించబడుతుంది. దీని ఆపరేషన్కు బ్యాగ్ ఫిల్టర్లను ఆపడం అవసరం లేదు. తన ఫ్యాన్పై పరుగెత్తాడు. అన్లోడ్ చేయడం స్లూయిస్ రీలోడర్ ద్వారా జరుగుతుంది, దీని ఆపరేషన్ ఉపకరణం యొక్క బిగుతును ఉల్లంఘించదు.ఇతర పద్ధతులకు వడపోత వ్యవస్థ యొక్క ఆపరేషన్ను నిలిపివేయడం అవసరం మరియు బంకర్లో పేరుకుపోయిన వ్యర్థాలను వేలాడదీయడం వల్ల అసౌకర్యాన్ని కలిగి ఉంటుంది.

బ్యాగ్ ఫిల్టర్ యొక్క మార్పు దాని వడపోత లక్షణాల నష్టం కారణంగా నిర్వహించబడుతుంది, ఇది చాలా సందర్భాలలో ప్రతి 3 సంవత్సరాలకు ఒకసారి జరుగుతుంది. కలుషితాల తక్కువ సాంద్రతతో కొద్దిగా దూకుడు వాతావరణంలో పని చేస్తున్నప్పుడు, ఆపరేషన్ కాలం 6-7 సంవత్సరాల వరకు చేరుకుంటుంది.

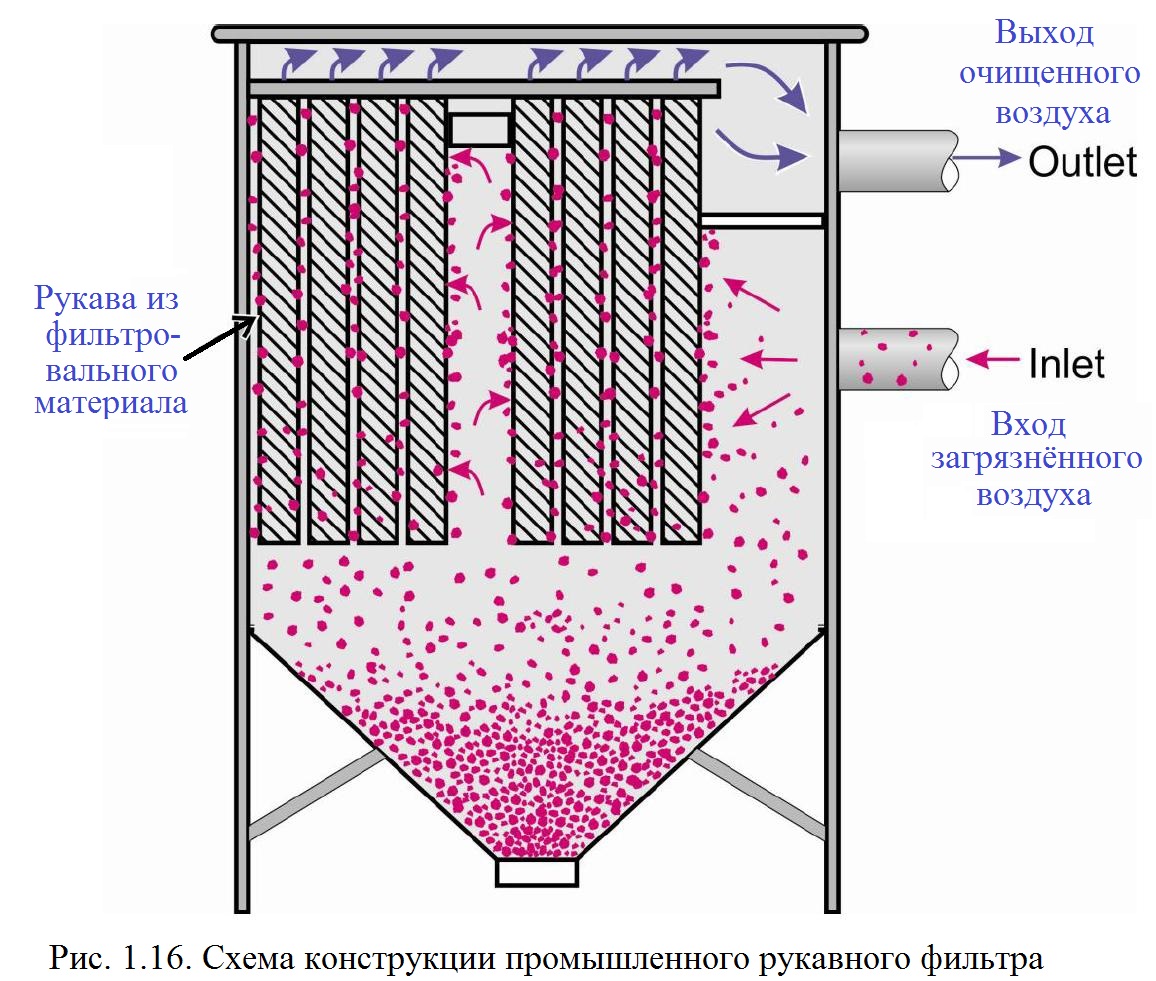

ఆపరేషన్ సూత్రం

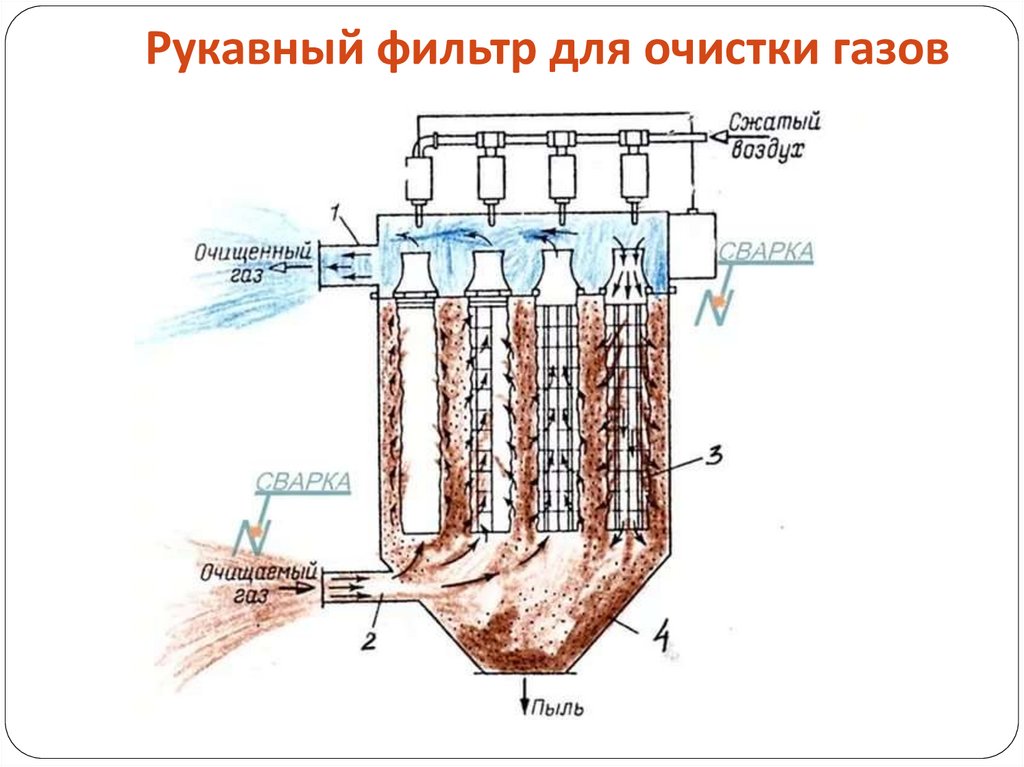

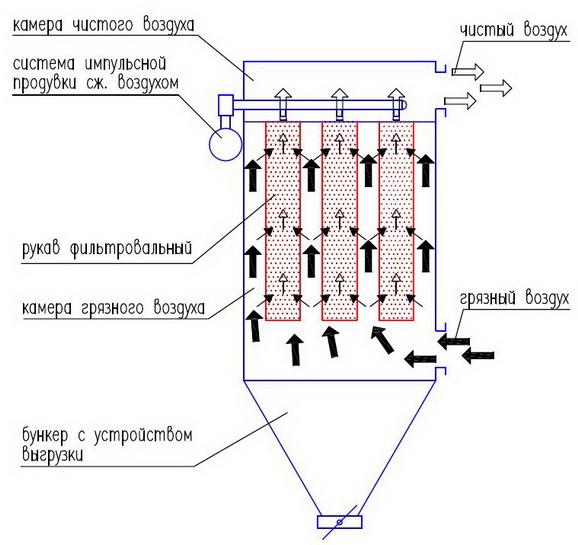

బ్యాగ్ ఫిల్టర్ల ఆపరేషన్ సూత్రం నాన్-నేసిన వడపోత పదార్థం యొక్క రంధ్రాల ద్వారా మురికి గాలిని ప్రసరించడంపై ఆధారపడి ఉంటుంది. మురికి గాలి ఇన్లెట్ పైపు ద్వారా గ్యాస్ డక్ట్ ద్వారా డర్టీ గ్యాస్ చాంబర్లోకి ప్రవేశిస్తుంది మరియు ఫిల్టర్ బ్యాగ్ల ఉపరితలం గుండా వెళుతుంది. వడపోత పదార్థంపై దుమ్ము స్థిరపడుతుంది, మరియు శుద్ధి చేయబడిన గాలి శుభ్రమైన గ్యాస్ చాంబర్లోకి ప్రవేశిస్తుంది మరియు తరువాత ఫిల్టర్ నుండి తీసివేయబడుతుంది. వడపోత పదార్థం యొక్క ఉపరితలంపై దుమ్ము పేరుకుపోవడంతో, గాలి కదలికకు నిరోధకత పెరుగుతుంది మరియు వడపోత సంచుల నిర్గమాంశ తగ్గుతుంది. చిక్కుకున్న ధూళి నుండి సంచులను శుభ్రం చేయడానికి, బ్యాగ్ ఫిల్టర్ పునరుత్పత్తి పద్ధతిని బట్టి అవి కంప్రెస్డ్ ఎయిర్ లేదా వైబ్రోషేకింగ్తో పునరుత్పత్తి చేయబడతాయి. స్లీవ్ల నుండి విడుదలయ్యే దుమ్ము నిల్వ తొట్టిలోకి ప్రవేశిస్తుంది మరియు అన్లోడ్ చేసే పరికరం ద్వారా తొలగించబడుతుంది. బ్యాగ్ ఫిల్టర్ల పల్స్ బ్లోయింగ్ గురించి మరింత చదవండి.

ఫిల్టర్ల యొక్క పల్స్ పునరుత్పత్తి 4 నుండి 8 బార్ల ఒత్తిడితో GOST 17433-80 ప్రకారం 9 తరగతికి ముందుగా తయారుచేసిన సంపీడన గాలితో నిర్వహించబడుతుంది. సంపీడన వాయు వినియోగం ప్రతి ఫిల్టర్కు వ్యక్తిగతమైనది మరియు సాంకేతిక లక్షణాలలో ప్రతిబింబిస్తుంది. ఫిల్టర్ ఆపరేషన్ను ఆపకుండా, టైమర్ లేదా డిఫరెన్షియల్ ప్రెజర్ సిగ్నల్ (డిఫరెన్షియల్ ప్రెజర్ గేజ్ ద్వారా) ప్రకారం స్లీవ్లు స్వయంచాలకంగా పునరుత్పత్తి చేయబడతాయి.

బ్యాగ్ ఫిల్టర్ యొక్క ఆపరేషన్ సూత్రం

ఇది సాపేక్షంగా సరళమైన డిజైన్. ఇది మురికి గాలిని శుద్ధి చేసి గదికి తిరిగి ఇచ్చే ఏదైనా ఇండోర్ వెంటిలేషన్లో భాగం కావచ్చు. లేదా బయటికి డిశ్చార్జ్ చేయడానికి ముందు పూర్తి శుభ్రపరిచే స్వయంప్రతిపత్త వ్యవస్థ.

బ్యాగ్ ఫిల్టర్ ఎలా పని చేస్తుంది?

బ్యాగ్ ఫిల్టర్ యొక్క పథకం మరియు ఆపరేషన్ సూత్రం పైన ప్రదర్శించబడ్డాయి. పరికరం గణనీయమైన మొత్తంలో కలుషితమైన వాయువులు లేదా గాలిని పంపించడానికి రూపొందించబడింది. ప్రాథమికంగా, గాలి ప్రవాహం తుఫానులోకి ప్రవేశిస్తుంది, ఇక్కడ పెద్ద భాగం స్థిరపడుతుంది. అప్పుడు అది వ్యవస్థలోకి తీసుకోవడం వాల్వ్ ద్వారా కదులుతుంది. అక్కడ, నేసిన లేదా నాన్-నేసిన బేస్ యొక్క వడపోత విమానంలో దుమ్ము లేదా మసి కణాలు ఉంచబడతాయి.

బ్యాగ్ ఫిల్టర్ ఒకే డిజైన్ కావచ్చు. కానీ బ్యాటరీలు మరింత సమర్థవంతమైనవిగా పరిగణించబడతాయి. అప్పుడు గాలి అవుట్లెట్ వాల్వ్ ద్వారా నిష్క్రమిస్తుంది, ఇది ఆటోమేటిక్ అవుట్లెట్ ప్రెజర్ కంట్రోల్ సిస్టమ్తో అమర్చబడి ఉంటుంది. బ్యాగ్ ఫిల్టర్ యొక్క శుద్దీకరణ డిగ్రీ వివిధ కారకాలపై ఆధారపడి ఉంటుంది మరియు 90-99.9% కి చేరుకుంటుంది.

అందువలన, ఈ డిజైన్ యొక్క ఉపయోగం క్రింది పనులను నిర్వహించడానికి మిమ్మల్ని అనుమతిస్తుంది:

- కలుషితాల నుండి గాలి మిశ్రమం యొక్క అధిక-నాణ్యత శుద్దీకరణ;

- అవుట్గోయింగ్ శుద్ధి చేయబడిన గాలి యొక్క మొత్తం మరియు పీడనం యొక్క నియంత్రణ;

- ఏకరీతి దుమ్ము నింపడం యొక్క సృష్టి.

హానికరమైన ఎయిర్ సస్పెన్షన్లు స్లీవ్ రూపకల్పన ద్వారా అలాగే ఉంచబడతాయి మరియు పునరుత్పత్తి ప్రక్రియలో మెకానికల్ షేకింగ్ ద్వారా తొలగించబడతాయి.

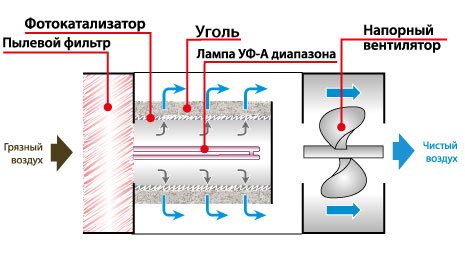

ఫోటోకాటలిస్ట్లను ఉపయోగించి పరికరాలను ఉపయోగించి శుభ్రపరిచే పద్ధతి

కింది పరికరాలు HEPA ఫిల్టర్ల మాదిరిగానే పనిచేస్తాయి, అంటే శుభ్రపరచడం అనేక దశలను కలిగి ఉంటుంది. అవి హానికరమైన మలినాలను మరియు గాలి ద్రవ్యరాశిలో ఉండే సూక్ష్మజీవులను కూడా పూర్తిగా నాశనం చేస్తాయి.ఇటువంటి పరికరాలు ఉత్ప్రేరకం, అతినీలలోహిత దీపంతో అమర్చబడి ఉంటాయి, కొన్నిసార్లు అయాన్ ఉత్పత్తి చేసే పరికరంతో అనుబంధంగా ఉంటాయి, ఎలెక్ట్రోస్టాటిక్ ఫీల్డ్ ఆధారంగా పనిచేసే యాక్టివేటెడ్ కార్బన్ లేదా మెటల్ ప్లేట్లను ఉపయోగించి ఫిల్టర్లు ఉంటాయి. గగనతలాన్ని శుభ్రపరిచే పరికరాలలో ఇటువంటి పరికరాలు అత్యంత ప్రభావవంతమైనవి. అదనంగా, అవి పర్యావరణ అనుకూలమైనవి, ఉపయోగించడానికి సురక్షితమైనవి, సంరక్షణలో ఆర్థిక మరియు అనుకవగలవి.

ఫోటోకాటలిస్ట్తో కూడిన పరికరాలు గాలిలోని ఏదైనా మలినాలను పూర్తిగా నాశనం చేస్తాయి

బ్యాగ్ ఫిల్టర్లు ఎలా పని చేస్తాయి

గాలి శుద్దీకరణ అనేక దశల్లో జరుగుతుంది:

దశ 1

అభిమాని సృష్టించిన వాక్యూమ్ కారణంగా, దుమ్ము-గాలి మిశ్రమం ఫిల్టర్ హౌసింగ్లోకి ప్రవేశిస్తుంది, ఇందులో "మురికి" మరియు "క్లీన్" గదులు ఉంటాయి. శుద్ధి చేయబడిన వాయువు "మురికి" గది గుండా వెళుతుంది, దాని లోపల వడపోత అంశాలు (ఫ్రేమ్ మెష్పై విస్తరించిన ఫిల్టర్ స్లీవ్లు) ఉన్నాయి, దానిపై వడపోత ప్రక్రియ జరుగుతుంది. పాలిస్టర్ ఫిల్టర్ క్లాత్తో తయారు చేసిన ఫిల్టర్ బ్యాగ్ల గుండా వెళితే, వాటిపై దుమ్ము ఆగిపోతుంది. శుద్ధి చేయబడిన వాయువు వడపోత నుండి అవుట్లెట్ ఫ్లాంజ్ ద్వారా నిష్క్రమిస్తుంది. స్లీవ్లపై దుమ్ము వ్యాపించి కింద పడిపోతుంది.

దశ #2

వడపోత షీట్ యొక్క ఉపరితలంపై దుమ్ము పొర ఏర్పడినప్పుడు, పునరుత్పత్తి వ్యవస్థ సక్రియం చేయబడుతుంది, ఇది లోపల నుండి సంపీడన గాలి యొక్క పల్స్తో ఫిల్టర్ స్లీవ్లను కదిలిస్తుంది. పునరుత్పత్తి వ్యవస్థ దుమ్ము నుండి సంచులను సకాలంలో శుభ్రపరచడాన్ని నిర్ధారిస్తుంది మరియు వడపోత మూలకాల యొక్క నామమాత్రపు గ్యాస్ పారగమ్యతను నిర్వహిస్తుంది మరియు ఫిల్టర్ హౌసింగ్ యొక్క "మురికి" మరియు "క్లీన్" కావిటీస్ మధ్య హైడ్రాలిక్ నిరోధకత పెరుగుదల ద్వారా ప్రేరేపించబడుతుంది. ఒక నిర్దిష్ట నిరోధక విలువను చేరుకున్నప్పుడు, స్లీవ్లు లోపల నుండి సంపీడన గాలి యొక్క పల్స్ ద్వారా కదిలించబడతాయి. స్లీవ్ బంకర్లో దుమ్ము పోస్తారు.

దశ #3

బంకర్ యొక్క అన్లోడ్ స్లూయిస్ గేట్ (ఆగర్తో కలిసి) ద్వారా నిర్వహించబడుతుంది, ఇది దుమ్మును అన్లోడ్ చేసేటప్పుడు ఫిల్టర్ యొక్క అవసరమైన బిగుతును నిర్ధారిస్తుంది. బంకర్లో దుమ్ము పేరుకుపోవడంతో బంకర్ నుండి దుమ్మును దించడం క్రమం తప్పకుండా నిర్వహించాలి. దాని వాల్యూమ్లో సగానికి పైగా బంకర్లో దుమ్ము చేరడం అనుమతించబడదు. ఫిల్టర్ కాన్ఫిగరేషన్పై ఆధారపడి: బల్క్ మెటీరియల్స్ నింపే స్థాయికి పరిమితి స్విచ్ హాప్పర్ బాడీలో వ్యవస్థాపించబడింది; బంకర్ యొక్క అవుట్లెట్ వద్ద స్లూయిస్ ఫీడర్ వ్యవస్థాపించబడింది. అన్ని డస్ట్ డిశ్చార్జ్ నియంత్రణలు డస్ట్ డిశ్చార్జ్ కంట్రోల్ క్యాబినెట్లో ఉన్నాయి.

విధులు మరియు ప్రయోజనం

సంస్థలలో ఉత్పత్తి సమయంలో, ప్రాసెస్ చేయబడిన పదార్థాల కణాల ద్వారా గాలి నిరంతరం కలుషితమవుతుంది. వర్క్షాప్ బాగా వెంటిలేషన్ చేయబడినప్పటికీ, మీరు పారిశ్రామిక వడపోత వంటి ప్రత్యేక పరికరాలను ఉపయోగించకపోతే గదిని పూర్తిగా శుభ్రం చేయడం ఇప్పటికీ అసాధ్యం. అటువంటి సంస్థాపనల యొక్క ప్రధాన పనులు సాంకేతిక మలినాలను మరియు ధూళి కణాల పర్యావరణాన్ని తొలగిస్తాయి.

కొన్ని నమూనాలు గ్యాస్ క్లీనింగ్ కూడా నిర్వహించగలవు. సరళంగా చెప్పాలంటే, వారు గాలి నుండి పొగ, పొగలు మరియు పారిశ్రామిక వాయువులను తొలగిస్తారు. వారు పరిసర గాలి యొక్క లోతైన తయారీకి కూడా మద్దతు ఇస్తారు. అంటే, అవి పర్యావరణాన్ని క్రిమిసంహారక మరియు కలుషితం చేయగలవు మరియు మైక్రోక్లైమాటిక్ లక్షణాలను కూడా నియంత్రిస్తాయి.

పునరుత్పత్తి వ్యవస్థ రెండు రకాలుగా ఉంటుంది:

- ప్రామాణిక - గ్యాస్ శుభ్రపరచడం మరియు పునరుత్పత్తి ఏకకాలంలో నిర్వహించబడతాయి;

- కష్టమైన ఆపరేటింగ్ పరిస్థితుల కోసం రూపొందించబడిన మోడ్. ఆపరేటింగ్ పరికరాలలో ఒకటి లేదా మరొక విభాగం ఆపివేయబడినప్పుడు ఇది నిర్వహించబడుతుంది.

క్లిష్ట పరిస్థితుల్లో ఆపరేషన్

బ్యాగ్ ఫిల్టర్, బాహ్య మరియు ఇండోర్ పనికి అనువైన ఉపయోగ పరిస్థితుల ప్రకారం ఎంపిక చేయబడిన లక్షణాలు. మొదటి ఎంపికలో, కింది భాగాల రూపంలో అదనంగా అవసరం:

- శరీర భాగం యొక్క థర్మల్ ఇన్సులేషన్, ఇది ఆవిరి సంక్షేపణం విషయంలో ప్రత్యేక ప్రాముఖ్యత కలిగి ఉంటుంది;

- పరికరాలు బంకర్లు మరియు పునరుత్పత్తి వ్యవస్థల తాపన;

- వాతావరణ దృగ్విషయాల ప్రభావాలను నిరోధించే ప్రత్యేక ఆశ్రయం.

ప్రధాన రకాలైన పరికరాలలో, రెండు-వరుసల డిజైన్ను గమనించడం విలువ, మధ్య భాగంలో కలుషితమైన మరియు శుద్ధి చేయబడిన వాయువు యొక్క ఇన్లెట్ కోసం నాజిల్లు ఉన్నాయి, అలాగే నాజిల్లు ఉన్న ఒకే వరుస ఒకటి. నిర్మాణం వైపు.

పరికరాల రవాణా ట్రక్కుల ద్వారా నిర్వహించబడుతుంది. ఈ ప్రక్రియను సులభతరం చేయడానికి, బ్యాగ్ ఫిల్టర్, పైన ప్రదర్శించబడిన డ్రాయింగ్, పాక్షికంగా విడదీయబడిన రూపంలో అమలు చేయబడుతుంది. ఆపరేటింగ్ పరిస్థితులకు అనుగుణంగా వివిధ వైవిధ్యాలలో నాట్లు తయారు చేయబడతాయి. నిర్మాణం యొక్క అసెంబ్లీ కోసం, ఒక వెల్డింగ్ పద్ధతి మరియు బోల్ట్ కనెక్షన్లు ఉపయోగించబడతాయి. చాలా పరికరాలు అధిక వాక్యూమ్ లేదా ఒత్తిడితో పనిచేసేలా రూపొందించబడ్డాయి.

గ్యాలరీని వీక్షించండి

తాజా ముతక వడపోత ధోరణి ఏమిటి?

ఇది ఎలుట్రియేషన్ తర్వాత ముతక వడపోత అభివృద్ధి. కారణం స్పష్టంగా ఉంది. కిణ్వ ప్రక్రియ కోసం ఎక్కువ లేదా తక్కువ స్వచ్ఛమైన రసాన్ని పంపండి. వైన్ తయారీదారు కోరుకున్నంత వరకు శుభ్రం చేయబడింది.కానీ మీరు రసాన్ని అత్యధిక స్వచ్ఛతకు ఫిల్టర్ చేయలేరని మీరు అర్థం చేసుకోవాలి మరియు ఇది ఉత్తమమైన వైన్ అని భావించండి, కానీ దీనికి విరుద్ధంగా కూడా కాదు, వీలైనంత ఎక్కువ మలినాలను వదిలివేయండి మరియు మీకు ఉత్తమమైన వైన్ ఉంటుంది. నిజం ఎక్కడో మధ్యలో ఉంది. ప్రతిదీ వైన్ తయారీదారు యొక్క ఉద్దేశ్యాన్ని ఎక్కువగా అంచనా వేస్తుంది. ఎప్పుడు, దేనిపై మరియు ఎలా ఫిల్టర్ చేయాలో అతనికి తెలియాలి. ఇది చాలా కష్టమైన అంశం, మొదట, జ్యూస్ల కోసం, ఇందులో నిమగ్నమై ఉన్న ప్రముఖ వైన్ తయారీ కేంద్రాల వద్ద, కొన్ని రసాలు అత్యధిక స్వచ్ఛతకు ఫిల్టర్ చేయబడతాయి, కొన్ని సరిపోవు, దీనికి విరుద్ధంగా, కొన్ని బ్లెండింగ్ కూడా చేస్తాయి. కిణ్వ ప్రక్రియ సమయంలో లేదా తర్వాత వైన్ యొక్క భవిష్యత్తు అభివృద్ధికి సరైన స్థాయి బురద కంటెంట్ను సాధించడానికి సాంకేతిక నిపుణుడు ఆలోచనాత్మకంగా చర్చించిన తర్వాత, బురదలో ఏ భాగం ఫిల్టర్ చేసిన రసానికి తిరిగి వస్తుంది.

ఫ్రాంటిసెక్ బిలేక్

ఫిల్ట్రేషన్ స్పెషలిస్ట్ మరియు బిలెక్ ఫిల్ట్రీ డైరెక్టర్ s.r.o.

ఈ కథనం "Vinař Sadař" (వైన్ గ్రోవర్) పత్రికలో ప్రచురించబడింది.

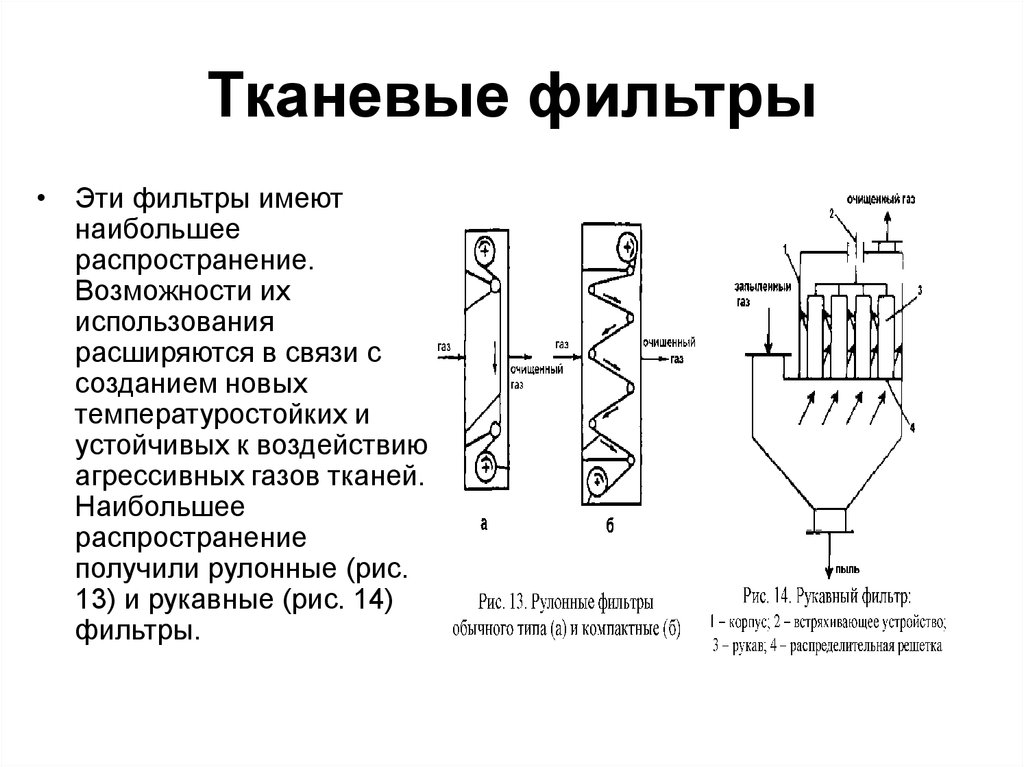

వడపోత సంచుల యొక్క ప్రధాన రకాలు

తగిన బ్యాగ్ ఫిల్టర్ ఎంపిక ఉత్పత్తి యొక్క ప్రత్యేకతలు మరియు దాని ప్రక్రియలో ఉత్పత్తి చేయబడిన దుమ్ము యొక్క స్వభావంపై ఆధారపడి ఉంటుంది. ఈ పరికరాన్ని ఎన్నుకునేటప్పుడు మీరు ఆధారపడవలసిన ప్రధాన ప్రమాణాలు యూనిట్ యొక్క పనితీరు మరియు ఇన్కమింగ్ గాలి యొక్క శుద్దీకరణ యొక్క లోతు.

మిగిలిన పారామితులు వ్యక్తిగతమైనవి: వాటి ప్రాముఖ్యత యొక్క డిగ్రీ ఉత్పత్తి పరిస్థితులపై ఆధారపడి ఉంటుంది

ఉదాహరణకు, వడపోత తయారు చేయబడిన పదార్థం యొక్క ఎంపిక పూర్తిగా ఉత్పత్తి సమయంలో ఉత్పన్నమయ్యే దుమ్ము కాలుష్య కారకాల లక్షణాలపై ఆధారపడి ఉంటుంది.

#1: హార్డ్వేర్ పనితీరు వ్యత్యాసం

స్లీవ్ ఫిల్టర్లు రెండు ప్రధాన రకాలుగా విభజించబడ్డాయి: రౌండ్ మరియు ఫ్లాట్.మొదటి రకం పెద్ద దుమ్ము లోడ్ ఉన్న సంస్థలలో ఆపరేషన్ కోసం రూపొందించబడింది మరియు చాలా తీవ్రమైన గాలిని దాటగలదు మరియు శుభ్రం చేయగలదు: గంటకు 100 వేల m 3 కంటే ఎక్కువ.

ఫ్లాట్ స్లీవ్లు మరింత నిరాడంబరమైన పనితీరును కలిగి ఉంటాయి, కానీ అవి మరింత కాంపాక్ట్ డిజైన్ను కలిగి ఉంటాయి. ఇటువంటి శుభ్రపరిచే వ్యవస్థలు చిన్న దుమ్ము లోడ్తో వర్క్షాప్లకు అనుకూలంగా ఉంటాయి.

సంఖ్య 2: స్లీవ్ల సంస్థాపన రకం ద్వారా వర్గీకరణ

ఇన్స్టాలేషన్ రకం ద్వారా, బ్యాగ్ ఫిల్టర్లతో కూడిన సిస్టమ్లు నిలువుగా లేదా సమాంతరంగా ఉంటాయి. రెండోది మరింత ప్రభావవంతంగా ఉంటుంది, ఎందుకంటే అవి ఎక్కువ గాలి లేదా వాయువు గుండా వెళతాయి.

స్లీవ్ ద్వారా ప్రవాహ మార్గం చాలా పొడవుగా ఉంటుంది, కాబట్టి ఫిల్టర్ మెటీరియల్ యొక్క రంధ్రాలు మరింత కలుషితాలను ట్రాప్ చేస్తాయి.

స్లీవ్లు మరియు ఒక రూపంలో వేరు చేయండి: దీర్ఘవృత్తాకార, స్థూపాకార, దీర్ఘచతురస్రాకార.

సంఖ్య 3: తయారీ పదార్థం ప్రకారం రకాలు

బ్యాగ్ ఫిల్టర్ యొక్క వర్గీకరణ మరియు ఆపరేషన్ సూత్రం ఫిల్టర్ ఎలిమెంట్ తయారు చేయబడిన పదార్థం ద్వారా కూడా ప్రభావితమవుతుంది. ఇది తరచుగా ఫాబ్రిక్ నుండి తయారు చేయబడుతుంది.

ఇది సహజ పత్తి లేదా ఉన్ని లేదా సింథటిక్ పదార్థాలు కావచ్చు:

- పాలిస్టర్;

- ఫైబర్గ్లాస్;

- పాలిమైడ్;

- మెటా-అరామిడ్;

- పాలీటెట్రాఫ్లోరోఎథిలిన్;

- పాలీయాక్రిలోనిట్రైల్, మొదలైనవి

బ్యాగ్ పదార్థం యొక్క ఎంపిక ఉత్పత్తి రకం, ఫిల్టర్ చేయబడిన మిశ్రమం యొక్క లక్షణాలు, దుమ్ము యొక్క వ్యాప్తి మరియు లక్షణాలు మరియు మాధ్యమం యొక్క దూకుడుపై ఆధారపడి ఉంటుంది.

ఇటీవల, నాన్-నేసిన ఫిల్టర్లు మరింత ఏకరీతి మరియు చక్కటి పోరస్ నిర్మాణంతో ఉంటాయి, ఇవి ఫైబరస్ ఉపరితలం కారణంగా, ఎక్కువ కాలుష్య కారకాలను నిలుపుకుంటాయి, ఇవి ముఖ్యంగా ప్రాచుర్యం పొందాయి.

సంఖ్య 4: పునరుత్పత్తి పద్ధతి ప్రకారం వర్గీకరణ

ఈ పరికరాలను వర్గీకరించడానికి ఫిల్టర్ రికవరీ పద్ధతిని మరొక వర్గంగా పరిగణించవచ్చు.

గొట్టం అసెంబ్లీ యొక్క పునరుత్పత్తి నిర్మాణం యొక్క ఆపరేషన్లో ఒక ముఖ్యమైన దశ, కాబట్టి ఇది ప్రత్యేక శ్రద్ధ ఇవ్వాలి.

నిజానికి, పునరుత్పత్తి అనేది పేరుకుపోయిన ధూళి నుండి స్లీవ్ను శుభ్రపరిచే ప్రక్రియ.

ప్రక్రియ అనేక పద్ధతుల ద్వారా నిర్వహించబడుతుంది, దీని ఎంపిక దుమ్ము యొక్క స్వభావంపై ఆధారపడి ఉంటుంది:

- వైబ్రేషన్ క్లీనింగ్, ఈ సమయంలో స్లీవ్ లేదా స్లీవ్ల బ్యాటరీ తీవ్రంగా కదిలిపోతుంది, దీని తర్వాత కలుషితాల కణాలు తదుపరి తొలగింపు కోసం ప్రత్యేక తొట్టిలోకి వస్తాయి. దుమ్ము రవాణా వ్యవస్థను ఉపయోగించి దాని నుండి దుమ్ము తొలగించబడుతుంది: స్క్రూ లేదా వాయు కన్వేయర్, రోటరీ టాంబర్, స్క్రాపర్ చైన్, స్లైడింగ్ గేట్ లేదా వాల్వ్ గేట్.

- పల్స్ ప్రక్షాళన లేదా గాలికి సంబంధించిన శుభ్రపరచడం. వడపోత రంధ్రాల నుండి మైక్రోపార్టికల్స్ను పడగొట్టే రివర్స్ ఎయిర్ ఫ్లోతో పల్సెడ్ లేదా న్యూమాటిక్గా ప్రక్షాళన చేయబడుతుంది.

- కంబైన్డ్ క్లీనింగ్. ఒక బ్యాటరీ లేదా సింగిల్ స్లీవ్ కలిపి శుభ్రపరచడానికి లోబడి ఉంటుంది, ఈ సమయంలో ఫిల్టర్ కదిలిపోతుంది మరియు స్వచ్ఛమైన గాలి ప్రవాహాలతో ఎగిరిపోతుంది.

వైబ్రేషన్ క్లీనింగ్ స్వయంచాలకంగా మాత్రమే జరగదు: పునరుత్పత్తి ప్రక్రియ కొన్నిసార్లు మానవీయంగా ప్రత్యేక హ్యాండిల్కు ధన్యవాదాలు మరియు స్లీవ్ యొక్క మెకానికల్ క్లీనింగ్ అని పిలుస్తారు.

కానీ చాలా తరచుగా పునరుత్పత్తి ప్రక్రియ కాలుష్య సెన్సార్ల ఆపరేషన్ కారణంగా స్వయంచాలకంగా నిర్వహించబడుతుంది, ఇది సేకరించిన లిట్టర్ మొత్తానికి ప్రతిస్పందిస్తుంది మరియు స్లీవ్ యొక్క ఒత్తిడి మరియు నిర్గమాంశను నిర్ణయిస్తుంది. స్ట్రక్చర్ అవుట్లెట్ ప్రెజర్ పడిపోతే, సెన్సార్ ప్రక్షాళన ప్రక్రియ లేదా షేకింగ్ మెకానిజంను ప్రేరేపిస్తుంది.

ఒక చిన్న ఉత్పత్తి ప్రాంతంలో కాని దూకుడు వాతావరణంలో తక్కువ ధూళి లోడ్తో, బ్యాగ్ ఫిల్టర్ యొక్క పూర్తి పనితీరు ఐదు సంవత్సరాల వరకు చేరుకుంటుంది, దాని తర్వాత దాని షెడ్యూల్ భర్తీ అవసరం.

ఇంపల్స్ బ్లోయింగ్తో బ్యాగ్ ఫిల్టర్లు

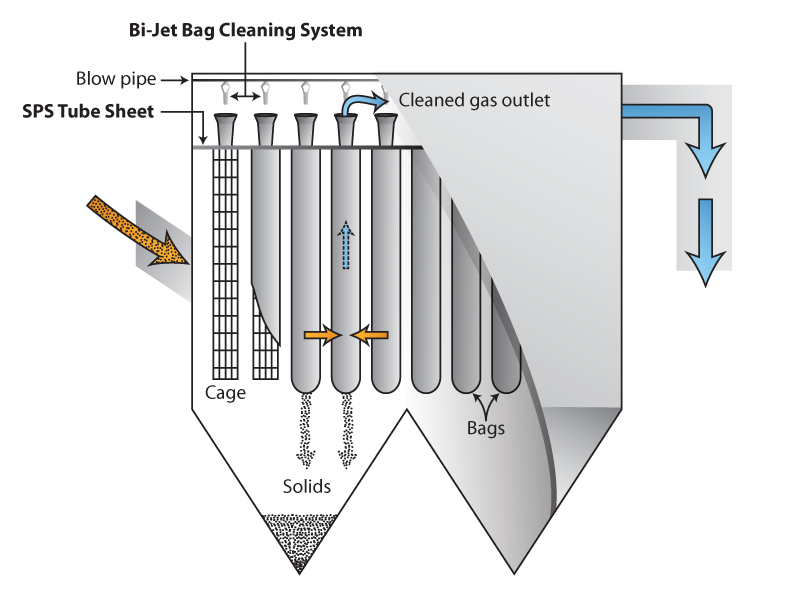

బ్యాగ్ ఫిల్టర్ల యొక్క సరళమైన డిజైన్ మరియు వాటి సమర్థవంతమైన ఆపరేషన్ ఈ రకమైన ఫిల్టర్ మెకానిజం పరిశ్రమలో సర్వసాధారణంగా మారింది. అంతేకాకుండా, అటువంటి ఫిల్టర్లు అంతర్గత వర్గీకరణను కలిగి ఉంటాయి, ఇది ఉపయోగించిన పదార్థం యొక్క రకాన్ని మరియు గ్యాస్ సరఫరా యొక్క లక్షణాలను వర్ణిస్తుంది.

బ్యాగ్ ఫిల్టర్ల రూపకల్పన ఒకేసారి అనేక స్ట్రీమ్లలో గ్యాస్ వడపోతను అనుమతిస్తుంది. స్లీవ్ల మధ్య ఖాళీ గాలి ప్రవాహం యొక్క చర్యలో స్లీవ్ల ఉచిత ద్రవ్యోల్బణం మరియు వారి భర్తీ లేదా మరమ్మత్తు సౌలభ్యాన్ని అనుమతిస్తుంది.

పల్సెడ్ బ్యాగ్ ఫిల్టర్

వడపోత సంచుల రూపకల్పన భిన్నంగా ఉంటుంది. సాధారణంగా అవి స్పేసర్ స్లీవ్లతో లేదా లేకుండా ఫాబ్రిక్ (ఒక-ముక్క లేదా ముక్క) సిలిండర్ రూపంలో తయారు చేయబడతాయి. స్లీవ్ల ఎగువ మరియు దిగువ అంచులు, కాలర్తో కట్టుకునే ప్రదేశాలలో, వాటికి ఎక్కువ బలాన్ని ఇవ్వడానికి టక్ చేసి, హెమ్డ్ చేయబడతాయి.

ధూళి నుండి వాయువులను శుద్ధి చేయడానికి ఉపయోగించే ఫిల్టర్లు చాలా తరచుగా అనేక బ్యాగ్ ఫిల్టర్ల రూపంలో తయారు చేయబడతాయి, ఇవి బ్యాటరీలకు సమాంతరంగా అనుసంధానించబడి ఉంటాయి. ఈ సందర్భంలో, వడపోత మూడు బ్లాక్లలో ప్రత్యామ్నాయంగా జరుగుతుంది, ఇవి ఒకదాని తర్వాత ఒకటిగా ఉంటాయి.

ఈ బ్లాక్లలో రెండు వాటి స్వంత వడపోతను నిర్వహిస్తాయి మరియు మూడవది - బురద అన్లోడ్.

బ్యాగ్ ఫిల్టర్ బ్యాటరీ

వడపోత ప్రక్రియలో, దుమ్ముతో కలుషితమైన వాయువు, వడపోత సంచులకు పంపబడుతుంది. వాయువు నుండి వచ్చే ధూళి కణాలు స్లీవ్పై ఉండి, అవక్షేపణను ఏర్పరుస్తాయి.

అవక్షేపం గరిష్ట మందానికి చేరుకున్నప్పుడు, వాయువు ఉపకరణంలోకి ప్రవహించడం ఆగిపోతుంది. ఆ తరువాత, గాలి వ్యతిరేక దిశలో ఫిల్టర్ స్లీవ్లోకి ఎగిరింది. మరియు కంపనానికి ధన్యవాదాలు, అవక్షేపం ఫిల్టర్ స్లీవ్ నుండి దూరంగా వస్తుంది. అవక్షేపం క్రిందికి పడి కోన్లోకి ప్రవేశిస్తుంది మరియు దాని నుండి అది సంచులలోకి దించబడుతుంది.

ఫిల్టర్ బ్యాగ్లను పూర్తిగా శుభ్రం చేయడానికి, అది డస్ట్ రిమూవల్ మోడ్కి మార్చబడుతుంది.

దుమ్ము కణాల నుండి గ్యాస్ యొక్క నిరంతర ప్రవాహాన్ని గుణాత్మకంగా శుభ్రం చేయడానికి, మూడు స్లీవ్ల బ్యాటరీని ఉపయోగించాలి, ఇది క్రమంగా పని చేస్తుంది. రెండు ఫిల్టర్లు నిరంతరం పని చేస్తాయి మరియు మూడవది బ్యాకప్ మరియు మొదటి రెండు ఆపరేషన్ సమయంలో కదిలించబడుతుంది.

అలాగే సస్పెన్షన్ల విభజనలో, తుఫానులు మరియు స్థిరపడిన గదులలో స్థిరపడటం ద్వారా వేరుచేయడం సాధ్యం కానప్పుడు వడపోత ద్వారా సస్పెండ్ చేయబడిన కణాల నుండి గ్యాస్ శుద్దీకరణ ఉపయోగించబడుతుంది. వడపోత ద్వారా గ్యాస్ శుద్దీకరణ కోసం పరికరాల ఆపరేషన్ సూత్రం సస్పెన్షన్లను వేరు చేయడానికి పరికరాల ఆపరేషన్కు సమానంగా ఉంటుంది. అటువంటి పరికరాలలో, పోరస్ విభజనలు ఉపయోగించబడతాయి, ఇవి వాయువు గుండా వెళతాయి, కానీ అదే సమయంలో వాటి ఉపరితలంపై ఘన కణాలను కలిగి ఉంటాయి.

బ్యాగ్ ఫిల్టర్లు ఎలా పని చేస్తాయి

బ్యాగ్ ఫిల్టర్ల ఆపరేషన్ సూత్రం గాలి ప్రవాహం వడపోత మూలకం గుండా వెళుతున్నప్పుడు దుమ్ము కణాల విభజనపై ఆధారపడి ఉంటుంది.

మూర్తి 1 మురికి గాలి యొక్క దిగువ సరఫరా యొక్క రేఖాచిత్రాన్ని చూపుతుంది, మూర్తి 2 లో - మురికి గాలి ఛాంబర్ ఎగువ భాగానికి సరఫరా చేయబడుతుంది. గాలి సరఫరా పథకం సాంకేతిక పరికరాల సముదాయంలో ఫిల్టరింగ్ యూనిట్ యొక్క స్థానం మరియు తుఫానులు వంటి అదనపు గాలి శుద్దీకరణ పరికరాల ఉనికిపై ఆధారపడి ఉంటుంది.

బ్యాగ్ ఫిల్టర్కు మురికి గాలిని సరఫరా చేసే పథకంతో సంబంధం లేకుండా, ఆపరేషన్ సూత్రం రెండు దశలను కలిగి ఉంటుంది:

-

గాలి శుభ్రపరచడం;

-

బ్యాగ్ ఫిల్టర్ పునరుత్పత్తి.

శుభ్రపరిచే దశలో, ఫ్యాన్ గాలిని పీల్చుకుంటుంది, అది ఫిల్టర్ గుండా వెళుతుంది, బొమ్మలు 1 మరియు 2 చూడండి, బ్యాగ్ వడపోత మూలకం వెలుపల దుమ్ము స్థిరపడుతుంది.

ఇన్స్టాలేషన్ పనితీరు మరియు ధూళి రకాన్ని బట్టి, సంపీడన గాలి కాలానుగుణంగా గాలి వాల్వ్ ద్వారా స్లీవ్లోకి విడుదల చేయబడుతుంది, అయితే అధిక పీడనం యొక్క గాలి ప్రవాహం వడపోత మూలకం వెలుపలి నుండి దుమ్మును కదిలిస్తుంది.

పల్స్ ప్రక్షాళన వ్యవస్థ రూపకల్పనపై ఆధారపడి, శుభ్రపరచడం నిర్వహించవచ్చని అర్థం చేసుకోవడం ముఖ్యం:

-

అన్ని ఫిల్టర్లు ఏకకాలంలో;

-

వడపోత సమూహాలు;

-

ప్రతి ఫిల్టర్

-

ఒక సారి లేదా ప్రత్యామ్నాయ వణుకు.

యాంత్రిక వణుకు సమయంలో, వడపోత మూలకాలు స్థిరంగా ఉన్న ఫ్రేమ్ యొక్క ఆవర్తన పదునైన వణుకు కారణంగా, స్లీవ్ యొక్క బయటి భాగం నుండి దుమ్ము విడుదల చేయబడుతుంది.

బ్యాగ్ ఫిల్టర్లను ఉపయోగించి గాలి శుద్దీకరణ సాంకేతికత యొక్క లక్షణం పల్స్ షేకింగ్ కోసం ఉపయోగించే సంపీడన గాలి యొక్క తేమ కోసం అవసరం. వాల్వ్కు గాలిని సరఫరా చేయడానికి ముందు, అది ప్రత్యేక సంస్థాపనలో ఎండబెట్టాలి. డ్రైనెస్ పాయింట్ (డ్యూ పాయింట్) దుమ్ము రకాన్ని బట్టి ఉంటుంది.

డిజైన్ డాక్యుమెంటేషన్ యొక్క అవసరాలకు అనుగుణంగా బ్యాగ్ ఫిల్టర్లను ఆపరేట్ చేసినప్పుడు, ఫిల్టర్ ఎలిమెంట్ యొక్క సేవ జీవితం సుమారు 3 సంవత్సరాలు. క్రమానుగతంగా ఫిల్టర్ను క్రమం తప్పకుండా శుభ్రపరచడం ద్వారా మీరు సేవా జీవితాన్ని గణనీయంగా పెంచుకోవచ్చు.