- సిలిండర్లలో గ్యాస్ ఎంతకాలం నిల్వ ఉంటుంది?

- అనుమతించదగిన ఆపరేషన్ వ్యవధి

- తదుపరి ఉపయోగం కోసం అనుకూలం కాదు

- గ్యాస్ సిలిండర్ వాల్వ్ మరమ్మత్తు

- గ్యాస్ సిలిండర్లు - ఆపరేటింగ్ నియమాలు

- గ్యాస్ సిలిండర్లు: కలరింగ్, శాసనాలు, మార్కింగ్

- సిలిండర్ తిరస్కరణ

- గ్యాస్ సిలిండర్ రీడ్యూసర్ యొక్క పరికరం మరియు ఆపరేషన్ యొక్క పథకం

- సిలిండర్ల తనిఖీ - సాంకేతిక సూక్ష్మ నైపుణ్యాలు

- గ్యాస్ ట్యాంకుల అర్హత ఎప్పుడు నిర్వహించబడుతుంది?

- సిలిండర్ సర్టిఫికేషన్: కార్యకలాపాల క్రమం

- పని సమయంలో భద్రతా అవసరాలు

- పని ప్రారంభించే ముందు ఆరోగ్య అవసరాలు

- ఎప్పుడు ఉపయోగం కోసం సరిపోదు?

- హైడ్రాలిక్ పరీక్ష గురించి

సిలిండర్లలో గ్యాస్ ఎంతకాలం నిల్వ ఉంటుంది?

కంటైనర్ నిండిన వాయువు ద్వారా నిల్వ వ్యవధి ఎక్కువగా ప్రభావితమవుతుంది.

- ప్రొపేన్-బ్యూటేన్ నిరవధికంగా నిల్వ చేయబడుతుంది, ఆపరేటింగ్ ఒత్తిడి నిర్వహించబడుతుంది.

మీరు గడువు తేదీలు మరియు గడువు ముగిసిన గ్యాస్ మాస్క్ను పారవేసే పద్ధతుల గురించి ఇక్కడ తెలుసుకోవచ్చు.

నింపిన క్షణం నుండి ఆక్సిజన్ 18 నెలలు మంచిది.

ఎసిటిలీన్ ఒక సంభావ్య పేలుడు వాయువు, అయితే ఇది తయారీదారుచే అన్ని ప్రమాణాలకు లోబడి చాలా కాలం పాటు నిల్వ చేయబడుతుంది.

హైడ్రోజన్ను మూడేళ్లపాటు ఉపయోగించవచ్చు.

స్వచ్ఛమైన ఆర్గాన్ మరియు నత్రజని 18 నెలల పాటు ఉపయోగించవచ్చు.

అనుమతించదగిన ఆపరేషన్ వ్యవధి

FNP ORPDకి అనుగుణంగా, సేవ జీవితం తయారీదారుచే సెట్ చేయబడుతుంది. నిబంధనల యొక్క పేరా 485 ప్రకారం, తయారీదారు యొక్క సాంకేతిక డాక్యుమెంటేషన్ సిలిండర్ యొక్క సేవ జీవితంలో డేటాను కలిగి ఉండకపోతే, అప్పుడు సేవ జీవితం 20 సంవత్సరాలకు సెట్ చేయబడింది.

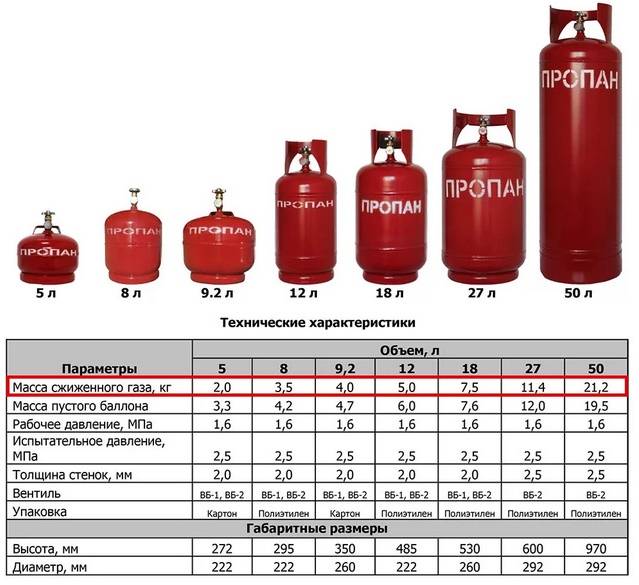

P (p) <= 19.6 MPa (200 kgf / sq. cm) వద్ద వాయువుల కోసం GOST 949-73 “స్మాల్ మరియు మీడియం వాల్యూమ్ యొక్క స్టీల్ సిలిండర్ల ప్రకారం తయారు చేయబడిన కంటైనర్లకు అత్యధిక డిమాండ్ ఉంది. స్పెసిఫికేషన్లు (సవరణల సంఖ్య 1-5తో)". నిబంధన 6.2 ప్రకారం. ఉపయోగం యొక్క వారంటీ వ్యవధి - ప్రారంభించిన తేదీ నుండి 24 నెలలు.

GOST 15860-84 ప్రకారం తయారు చేయబడిన పరికరాలు “1.6 MPa వరకు ఒత్తిడి కోసం ద్రవీకృత హైడ్రోకార్బన్ వాయువుల కోసం వెల్డెడ్ స్టీల్ సిలిండర్లు. స్పెసిఫికేషన్లు (సవరణ సంఖ్య. 1, 2తో) ”క్లాజ్ 9.2 ప్రకారం, పంపిణీ నెట్వర్క్ ద్వారా విక్రయించిన తేదీ నుండి 2 సంవత్సరాల మరియు 5 నెలలు మరియు మార్కెట్-యేతర పరికరాల కోసం - రసీదు తేదీ నుండి వారంటీ వ్యవధిని కలిగి ఉంటుంది. వినియోగదారు ద్వారా.

సాంకేతిక విశ్లేషణ పద్ధతులకు అనుగుణంగా MTO 14-3R-004-2005 మరియు MTO 14-3R-001-2002 GOST 15860-84 మరియు GOST 949-73 ప్రకారం తయారు చేయబడిన పరికరాల కోసం అభివృద్ధి చేయబడింది, సేవా జీవితం మించకూడదు. 40 సంవత్సరాలు, ప్రతి 5 సంవత్సరాలకు ఒకసారి పరీక్ష కోసం షరతులకు లోబడి, ఆ తర్వాత పరికరాలు తిరస్కరించబడతాయి.

02/01/2014 ముందు పైన పేర్కొన్న GOST ప్రకారం తయారు చేయబడిన సిలిండర్లను ఉపయోగించడం నిషేధించబడింది, దీని సేవ జీవితం 40 సంవత్సరాలకు పైగా ఉంది.

కస్టమ్స్ యూనియన్ యొక్క సాంకేతిక నిబంధనల యొక్క 22వ పేరా ప్రకారం "అధిక ఒత్తిడిలో పనిచేసే పరికరాల భద్రతపై", 02/01/2014 తర్వాత తయారు చేయబడిన సిలిండర్లు పరికర పాస్పోర్ట్లో తయారీదారు పేర్కొన్న అంచనా సేవా జీవితం ప్రకారం నిర్వహించబడతాయి.

సేవా జీవితం మరియు షరతుల గురించి మరింత తెలుసుకోండి గ్యాస్ సిలిండర్ నిల్వ ఈ వ్యాసంలో చదవండి.

మేము ఏదైనా సంక్లిష్టత యొక్క చట్టపరమైన సమస్యలను పరిష్కరిస్తాము. #ఇంట్లో ఉండండి మరియు చాట్లో మీ ప్రశ్నను మా న్యాయవాదికి వదిలివేయండి. ఆ విధంగా ఇది సురక్షితమైనది.

ఒక ప్రశ్న అడగండి

తదుపరి ఉపయోగం కోసం అనుకూలం కాదు

ప్రామాణిక సేవా జీవితాన్ని పనిచేసిన, కానీ సాంకేతిక పరీక్షలో ఉత్తీర్ణత సాధించిన సిలిండర్లను ఇంధనం నింపడానికి ఎందుకు అంగీకరించకూడదు?

నిబంధనల యొక్క 485 పేరా ప్రకారం ..., సాంకేతిక పరీక్షలో విజయవంతంగా ఉత్తీర్ణత సాధించిన మరియు నియంత్రణ వ్యవధిని అందించిన గ్యాస్ నాళాలు కూడా తదుపరి ఉపయోగం కోసం సరిపోవు.

సేవా జీవితం గడువు ముగిసిన ట్యాంక్ను నవంబర్ 2014 తర్వాత విజయవంతంగా తిరిగి పరిశీలించిన సందర్భాలు కనుగొనబడితే, కొత్త నిబంధనల ప్రకారం ఈ ఫలితాలు రద్దు చేయబడాలని అదే పేరా పేర్కొంది. వారి సేవా జీవితానికి మించి సిలిండర్లను పరిశీలించడం నిషేధించబడింది.

దాని శక్తి వనరును ఉపయోగించుకున్న పదార్థం ఎప్పుడైనా కూలిపోయే సామర్థ్యాన్ని కలిగి ఉంటుంది.

ఈ అన్ని చర్యలు మరియు మరింత కఠినమైన నిబంధనలు గ్యాస్ కంటైనర్ల ఆపరేషన్ యొక్క భద్రతను మెరుగుపరిచే లక్ష్యంతో ఉన్నాయి, దీనిలో విషయాలు ఒత్తిడికి గురవుతాయి.

జీవితాంతం సిలిండర్ల వినియోగం పెరగడం, ఫలితంగా ప్రమాదాలు చోటుచేసుకోవడం ఇందుకు కారణం.

ఈ నిబంధనల యొక్క అవసరాలను నిరోధించడం ... అంటే మీ ఆరోగ్యం మరియు జీవితాన్ని మాత్రమే కాకుండా, ఇతర వ్యక్తుల జీవితాలను కూడా అపాయం చేయడం, ఇది అసమంజసమైనది మాత్రమే కాదు, నేరం కూడా.

గ్యాస్ సిలిండర్లు ఏ అవసరాలకు అనుగుణంగా ఉండాలి, వాటిని సరిగ్గా ఎలా ఉపయోగించాలి, పరీక్ష అంటే ఏమిటి మరియు గ్యాస్ ఫిల్లింగ్ స్టేషన్లో సిలిండర్లు ఏ ప్రక్రియ ద్వారా వెళ్తాయి? వీడియోలో దాని గురించి:

మీ ప్రశ్నకు సమాధానం దొరకలేదా? మీ నిర్దిష్ట సమస్యను ఎలా పరిష్కరించాలో తెలుసుకోండి - ఇప్పుడే కాల్ చేయండి:

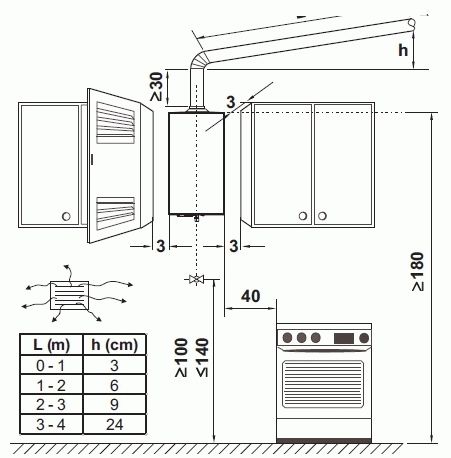

సంపీడన మరియు ద్రవీకృత వాయువుల నిల్వ మరియు రవాణా కోసం, మెటల్ లేదా మిశ్రమ పదార్థాలతో చేసిన కంటైనర్లు ఉపయోగించబడతాయి. ఈ నాళాలు వాయువు ఒక నిర్దిష్ట ఒత్తిడిలో వాటిలో నిల్వ చేయబడుతుందనే వాస్తవం కోసం రూపొందించబడ్డాయి. కాబట్టి, GOST 15860-84 ప్రొపేన్ ట్యాంక్లో ఆపరేటింగ్ ఒత్తిడి 1.6 MPa కంటే ఎక్కువ ఉండకూడదని నిర్ణయిస్తుంది. 5 MPa అధిక పీడనం కోసం రూపొందించిన కంటైనర్లు కూడా ఉన్నాయి. గ్యాస్ నిల్వ కోసం ఉపయోగించే అన్ని కంటైనర్లు తప్పనిసరిగా పరీక్షించబడాలి మరియు క్రమానుగతంగా సర్వే చేయబడతాయి.

గ్యాస్ సిలిండర్ను తనిఖీ చేస్తోంది

గ్యాస్ సిలిండర్ యొక్క పరీక్ష దాని యజమానికి ముందుగా అవసరమైన ఒక సంఘటన. ధృవీకరణ సిలిండర్ ఆపరేట్ చేయడానికి సురక్షితంగా ఉందని మరియు దాని ఉద్దేశించిన ప్రయోజనం కోసం ఉపయోగించబడుతుందని నిర్ధారించగలదు, లేకుంటే వాటిని ఉపయోగించడానికి అనుమతించబడదు. ఒకే సర్వే విధానం ఉంది, ఈ సమయంలో సిలిండర్ల ఉపరితలాలు ఉపరితలంపై నష్టాన్ని గుర్తించడానికి తనిఖీ చేయబడతాయి.

GOST యొక్క అవసరాలు, క్రేన్ యొక్క పరిస్థితికి అనుగుణంగా మార్కింగ్ మరియు కలరింగ్ యొక్క నాణ్యత తనిఖీని నిర్వహించండి. అదనంగా, ధృవీకరణ ప్రక్రియలో, గ్యాస్ నిల్వ ట్యాంకుల హైడ్రాలిక్ పరీక్షలు నిర్వహించబడతాయి. నిర్వహించిన తనిఖీ మరియు పరీక్షల ఫలితాలు దాని ఆపరేషన్ అంతటా ఉత్పత్తితో పాటుగా పాస్పోర్ట్లో నమోదు చేయబడతాయి.

అటువంటి చర్యలను చేపట్టకుండా, గ్యాస్ నిల్వ మరియు రవాణా కోసం కంటైనర్ల ఇంధనం నింపడం మరియు ఆపరేషన్ చేయడం ఆమోదయోగ్యం కాదు. సిలిండర్ల తనిఖీ మరియు వాటిపై ముగింపును జారీ చేయడం సంబంధిత రాష్ట్ర పర్యవేక్షక అధికారుల నుండి అవసరమైన అన్ని అనుమతులు మరియు అధికారాలను కలిగి ఉన్న సంస్థ ద్వారా మాత్రమే నిర్వహించబడుతుంది.

వాయువుల నిల్వ కోసం నాళాలు ప్రతి కొన్ని సంవత్సరాలకు ఒకసారి ధృవీకరించబడాలి.వ్యవధి అనేక పారామితులపై ఆధారపడి ఉంటుంది - పదార్థంపై, ఉదాహరణకు, సిలిండర్లు మిశ్రమం లేదా కార్బన్ స్టీల్తో తయారు చేయబడితే, ప్రతి ఐదు సంవత్సరాలకు ఒకసారి ఈ ప్రక్రియ ద్వారా వెళ్ళడానికి వారికి సరిపోతుంది. ఎల్పీజీలో భాగంగా కార్లపై అమర్చిన సిలిండర్లు తప్పనిసరిగా మూడు లేదా ఐదేళ్లలో ధృవీకరించబడాలి.

నిశ్చల పరిస్థితుల్లో పనిచేసే మరియు జడ వాయువుల నిల్వ కోసం ఉద్దేశించిన సిలిండర్లు, ప్రతి పది సంవత్సరాలకు ఒకసారి అవసరమైన పరీక్షలకు లోనవుతాయి.

నియమించబడిన తనిఖీ కాలాలు ఖచ్చితంగా కట్టుబడి ఉండాలి. ఇది భద్రత గురించి. కంటైనర్లు ప్రొపేన్, ఎసిటిలీన్ లేదా ఇతర పేలుడు వాయువు యొక్క నిల్వ మరియు రవాణా కోసం ఉద్దేశించబడినట్లయితే, సిలిండర్ యొక్క బయటి ఉపరితలంపై ఏదైనా లోపం కోలుకోలేని పరిణామాలకు దారి తీస్తుంది.

గ్యాస్ నిల్వ ట్యాంక్ పనితీరుపై సందేహాలు తలెత్తిన వెంటనే, దానిని సర్క్యులేషన్ నుండి ఉపసంహరించుకోవడం మరియు కొత్తదాన్ని కొనుగోలు చేయడం లేదా అద్దెకు తీసుకోవడం అవసరం.

గ్యాస్ సిలిండర్ వాల్వ్ మరమ్మత్తు

గ్యాస్ కవాటాల యొక్క ప్రధాన లోపాలు

వాస్తవానికి, గ్యాస్ వాల్వ్ రూపకల్పన కష్టం కాదు మరియు దానిలో విచ్ఛిన్నం చేయడానికి ప్రత్యేకంగా ఏమీ లేదు. అయినప్పటికీ, అనేక కారణాల వల్ల, ఇది గ్యాస్ను దాటడం ప్రారంభించవచ్చు లేదా పూర్తిగా విఫలమవుతుంది. దీని పతనానికి సిబ్బంది నిర్లక్ష్యంగా వ్యవహరించడం కూడా ఒక కారణం. ఉదాహరణకు, తెరిచేటప్పుడు లేదా మూసివేసేటప్పుడు అధిక శక్తిని వర్తింపజేయడం. ఇది థ్రెడ్ను తీసివేయవచ్చు లేదా కాండం విరిగిపోతుంది.

అదనంగా, రెగ్యులేటర్లోకి ప్రవేశించే విదేశీ కణాలు వాల్వ్ను పూర్తిగా మూసివేయకుండా నిరోధించవచ్చు మరియు ఇది అనివార్యంగా గ్యాస్ లీకేజీకి దారి తీస్తుంది.ఏదైనా సందర్భంలో, గ్యాస్ వాల్వ్ యొక్క శరీరం లేదా మెకానిజంలో లోపాల యొక్క స్వల్పంగా అనుమానంతో, సిలిండర్ తప్పనిసరిగా కార్యాలయంలో లేదా సౌకర్యాల ప్రాంగణంలో నుండి తీసివేయబడాలి మరియు మరమ్మత్తు కోసం పంపబడుతుంది.

అవును, నిస్సందేహంగా, గ్యాస్ వాల్వ్ సిలిండర్ నుండి తీసివేయబడుతుంది మరియు మీరే తనిఖీ చేయవచ్చు మరియు అవసరమైతే, ప్రక్షాళన లేదా మరమ్మత్తు చేయవచ్చు, కానీ గ్యాస్ సిలిండర్తో ఏదైనా పని సంభావ్య ప్రమాదాన్ని కలిగి ఉంటుందని మనం మర్చిపోకూడదు. అందుకే శిల్పకళా పరిస్థితులలో గ్యాస్ వాల్వ్లను స్వతంత్రంగా విడదీయడంపై కఠినమైన నిషేధం ఉంది. గ్యాస్ వాల్వ్ యొక్క మరమ్మత్తును వర్క్షాప్కు బదిలీ చేయడానికి ఒక చిన్న అవకాశం కూడా ఉంటే, అలా చేయడం మంచిది.

గ్యాస్ సిలిండర్లు - ఆపరేటింగ్ నియమాలు

గ్యాస్ సిలిండర్లు: కలరింగ్, శాసనాలు, మార్కింగ్

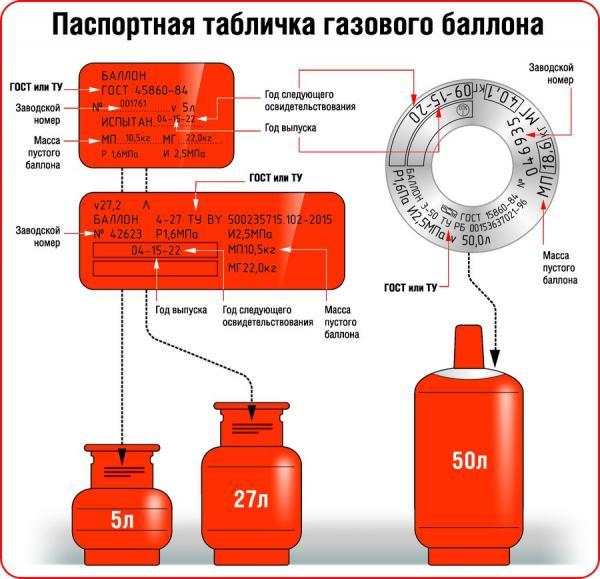

సిలిండర్ ఎగువ గోళాకార భాగంలో, సిలిండర్ గురించిన డేటా స్పష్టంగా స్టాంప్ చేయబడాలి:

1. సిలిండర్ సంఖ్య

2. టెస్ట్ పాయింట్ యొక్క స్టాంప్ (వ్యాసం 12 మిమీ)

3. తయారీదారు యొక్క ట్రేడ్మార్క్

4. పని ఒత్తిడి (kgf/cm2)

5. ఖాళీ సిలిండర్ యొక్క వాస్తవ బరువు, కేజీ

6. తయారీదారు యొక్క నాణ్యత నియంత్రణ విభాగం యొక్క స్టాంప్ (వ్యాసం 10 మిమీ)

7. కెపాసిటీ, ఎల్

8. ట్రయల్ హైడ్రాలిక్ ప్రెజర్, (kgf/cm2)

9. నెల మరియు తయారీ సంవత్సరం (IV-1999) మరియు తదుపరి (2004) సర్వే సంవత్సరం

10. నిర్వహించిన నెల మరియు సంవత్సరం (IV-2004) మరియు తదుపరి (2009) సర్వే సంవత్సరం

ఎసిటలీన్ కోసం సిలిండర్లపై, అదనంగా, తప్పనిసరిగా సూచించబడాలి:

M III-99 - బెలూన్ను పోరస్ ద్రవ్యరాశితో నింపిన తేదీ (నెల మరియు సంవత్సరం).

III-01 - పోరస్ మాస్ చెక్ యొక్క నెల మరియు సంవత్సరం

- ఫిల్లింగ్ స్టేషన్ యొక్క స్టాంప్

- 12 మిమీ వ్యాసం కలిగిన స్టాంప్, పోరస్ ద్రవ్యరాశి యొక్క ధృవీకరణను ధృవీకరిస్తుంది

ఈ గ్యాస్ కోసం రూపొందించిన మరియు తగిన రంగులో పెయింట్ చేయబడిన రీడ్యూసర్ ద్వారా సిలిండర్ నుండి వాయువును విడుదల చేయడానికి మాత్రమే ఇది అనుమతించబడుతుంది!

- రక్షణ టోపీ

- వాల్వ్

- మెడ థ్రెడ్

- పాస్పోర్ట్ డేటా

- పోరస్ ద్రవ్యరాశి

- బ్యాకింగ్ రింగులు

- మద్దతు షూ

1. రక్షణ టోపీ

2. వాల్వ్

4. పాస్పోర్ట్ డేటా

6. వాషర్ రింగ్స్

సిలిండర్ తిరస్కరణ

సిలిండర్కు బాహ్య నష్టం, దాని కారణంగా దానిని తిరస్కరించాలి: 1. వాల్వ్ వైఫల్యం 2. మెడ థ్రెడ్ దుస్తులు 3. మొత్తం డేటా స్టాంప్ చేయబడలేదు లేదా సర్టిఫికేషన్ వ్యవధి ముగియలేదు4. తీవ్రమైన బాహ్య తుప్పు 5. పగుళ్లు 6. కలరింగ్ మరియు శాసనం కట్టుబాటుకు అనుగుణంగా లేవు7. డెంట్స్8. ఉబ్బెత్తులు 9. నామమాత్రపు గోడ మందం 10% కంటే ఎక్కువ లోతుతో షెల్లు మరియు ప్రమాదాలు. స్లాంటెడ్ లేదా దెబ్బతిన్న షూ

అలాగే, గ్యాస్ సిలిండర్లను ఉపయోగించేందుకు అనుమతి లేదు:

| తగ్గింపుదారు: | మానోమీటర్: | వాల్వ్: |

| - సర్దుబాటు స్క్రూ పూర్తిగా మారినప్పుడు, గ్యాస్ వర్కింగ్ ఛాంబర్లోకి వెళుతుంది - యూనియన్ గింజ యొక్క థ్రెడ్ దెబ్బతింది - ఒకటి లేదా రెండు ప్రెజర్ గేజ్లు తప్పుగా ఉన్నాయి - గ్యాస్ సరఫరా నిలిపివేయబడిన తర్వాత పని గదిలో ఒత్తిడి పెరిగింది - భద్రతా వాల్వ్ తప్పుగా ఉంది | - చెక్ మార్క్తో ముద్ర లేదా స్టాంప్ లేదు - చెక్ వ్యవధి ముగిసింది - అనుమతించదగిన లోపంలో సగానికి పైగా ప్రెజర్ గేజ్ ఆపివేయబడినప్పుడు బాణం సున్నాకి తిరిగి రాదు - గాజు విరిగిపోయింది లేదా ఇతర నష్టాలు ఉన్నాయి అది రీడింగ్ల ఖచ్చితత్వాన్ని ప్రభావితం చేయవచ్చు | - ప్లగ్ ఫిట్టింగ్ లేదు - చమురు, గ్రీజు, దుమ్ము యొక్క జాడలు ఉండటం - హ్యాండ్వీల్ తిరగదు - గ్యాస్ లీక్ ఉంది |

సిలిండర్ నుండి పూర్తిగా గ్యాస్ వినియోగించడం నిషేధించబడింది! అవశేష పీడనం తప్పనిసరిగా కనీసం 0.05 MPa (0.5 kgf/cm2) ఉండాలి

ఎసిటలీన్ సిలిండర్లలోని అవశేష పీడనం క్రింది విలువల కంటే తక్కువగా ఉండకూడదు:

| పరిసర ఉష్ణోగ్రత | నుండి | 0 క్రింద | 0-15 | 16-25 | 26-35 |

| కనీస అవశేష ఒత్తిడి | MPa | 0,05 | 0,1 | 0,2 | 0,3 |

| కేజీఎఫ్/సెం2 | 0,5 | 1,0 | 2,0 | 3,0 |

గ్యాస్ సిలిండర్ రీడ్యూసర్ యొక్క పరికరం మరియు ఆపరేషన్ యొక్క పథకం

గేర్బాక్స్ యొక్క పని చేయని మరియు పని చేసే స్థానం

ఎడమ చిత్రంలో, గేర్బాక్స్ పని చేయని స్థితిలో ఉంది. ఈ సందర్భంలో గ్యాస్ (గ్యాస్ ఫిల్లింగ్ ప్రాంతం నీలం రంగులో ఉంటుంది) పాస్ చేయదు. కుడి చిత్రంలో, రీడ్యూసర్ పని స్థానంలో ఉంది, రీడ్యూసర్ ద్వారా గ్యాస్ ప్రవహిస్తుంది.

తగ్గించే నిర్మాణం:

1. రీడ్యూసర్ను వాల్వ్ ఫిట్టింగ్కు కనెక్ట్ చేయడానికి యూనియన్ గింజ

2. అధిక పీడన గేజ్

3. రివర్స్ స్ప్రింగ్

4. అల్ప పీడన గేజ్ (పని)

5. భద్రతా వాల్వ్

6. గొట్టం కనెక్షన్ చనుమొన

7. రబ్బరైజ్డ్ ఫాబ్రిక్ కోసం మెంబ్రేన్

8. ఒత్తిడి వసంత

9. సర్దుబాటు స్క్రూ

10. పని (అల్ప పీడన) చాంబర్

11. ఒత్తిడి తగ్గించే వాల్వ్

12. అధిక పీడన చాంబర్

సిలిండర్ల తనిఖీ - సాంకేతిక సూక్ష్మ నైపుణ్యాలు

పారిశ్రామిక వాయువులతో పనిచేయడానికి గ్యాస్-ఉపయోగించే పరికరాలు మరియు గ్యాస్ ట్యాంకుల నిర్వహణ కోసం నియమాలను ఖచ్చితంగా పాటించడం అవసరం, ఇది క్రమానుగతంగా ధృవీకరించబడాలి.

సిలిండర్ల యొక్క షెడ్యూల్ చేయబడిన తనిఖీ నియంత్రణ అధికారుల ఇష్టానికి కాదని అర్థం చేసుకోవడం ముఖ్యం, కానీ డిజైన్ లోపాలను సకాలంలో గుర్తించడం మరియు ఉత్పత్తిలో ప్రమాదకర పరిస్థితుల నివారణకు అవసరమైన కొలత.

సాంకేతిక వాయువులను సరఫరా చేసే అనేక ప్రైవేట్ కంపెనీలు ఉన్నాయి, ఇది ధృవీకరణ విధానాన్ని నిర్లక్ష్యం చేస్తూ, గడువు ముగిసిన సిలిండర్లతో వినియోగదారులను అందిస్తాయి. వారి వద్ద చౌకైన ఉత్పత్తిని పొందడం, కొనుగోలుదారు తరచుగా సాధ్యమయ్యే పరిణామాల గురించి తెలియదు. నాన్-సర్టిఫైడ్ ట్యాంకుల ఆపరేషన్ను బెదిరిస్తుంది, కథనాన్ని చదవండి: సాంకేతిక వాయువుల బూడిద నిర్మాతలు.

అదే సమయంలో, బాధ్యతాయుతమైన సంస్థలు FNP యొక్క అవసరాలను నెరవేర్చడం ద్వారా వారి వినియోగదారుల భద్రతను జాగ్రత్తగా చూసుకుంటాయి, ఇది సిలిండర్ల పరీక్ష కోసం పరీక్ష పాయింట్ల అమరికకు సంబంధించినది. పరీక్షలను నిర్వహించడానికి నియంత్రణ అధికారుల నుండి ఆమోదం పొందడానికి, కంపెనీ తప్పనిసరిగా వీటిని కలిగి ఉండాలి:

- తగిన ప్రాంతం;

- టెక్నికల్ అర్థం;

- సర్టిఫికేట్ నిపుణులు;

- సంస్థ యొక్క కోడ్తో బ్రాండ్;

- ఉత్పత్తి సూచనలు.

గ్యాస్ ట్యాంకుల అర్హత ఎప్పుడు నిర్వహించబడుతుంది?

పీడన నాళాల కోసం సాంకేతిక ధృవీకరణ యొక్క ఫ్రీక్వెన్సీ 5 సంవత్సరాలు. అంటే, తయారీ తేదీ నుండి, ప్రతి 5 సంవత్సరాలకు, సిలిండర్ తప్పనిసరిగా పరీక్షలకు లోబడి ఉండాలి, ఈ సమయంలో శరీరం మరియు వాల్వ్ యొక్క సమగ్రత, నిర్మాణం యొక్క ద్రవ్యరాశి, అంతర్గత సామర్థ్యం మరియు పెరిగిన ఒత్తిడిని తట్టుకోగల సామర్థ్యం నిర్ణయించబడతాయి.

అయితే, కొన్ని సందర్భాల్లో, సర్వే షెడ్యూల్ కంటే ముందే నిర్వహించబడుతుంది, ఎప్పుడు:

- విరిగిన వాల్వ్;

- సిలిండర్-వాల్వ్ యొక్క జంక్షన్ వద్ద ఒక లీక్ కనుగొనబడింది;

- మెడ మీద ఉంగరం తప్పు లేదా లేదు;

- దెబ్బతిన్న షూ;

- బయటి ఉపరితలం నాణ్యత లేనిది.

అటువంటి నౌకలను మరమ్మత్తు లేదా తిరస్కరించే నిర్ణయం దృశ్య తనిఖీ మరియు సాంకేతిక అధ్యయనాల ఫలితాల ఆధారంగా మాత్రమే చేయబడుతుంది.

సిలిండర్ సర్టిఫికేషన్: కార్యకలాపాల క్రమం

స్థితి తనిఖీ క్రింది క్రమంలో నిర్వహించబడుతుంది:

1) తయారీ.

తయారీ దశలో, మిగిలిన వాయువు ఓడ నుండి తీసివేయబడుతుంది, వాల్వ్ కూల్చివేయబడుతుంది, దాని తర్వాత గాలిని ఎగిరింది మరియు ఉపరితలం పూర్తిగా నీటిని ఉపయోగించి మరియు అవసరమైతే, ఒక ద్రావకంతో శుభ్రం చేయబడుతుంది.విడదీయబడిన వాల్వ్ ప్రత్యేక తనిఖీకి లోబడి ఉంటుంది మరియు ఒక లోపం విషయంలో, అది మరమ్మత్తు కోసం పంపబడుతుంది లేదా తదుపరి భర్తీతో తిరస్కరించబడుతుంది.

పరీక్షకు ముందు బెలూన్ను సిద్ధం చేస్తోంది

2) దృశ్య తనిఖీ. దృశ్య తనిఖీ యొక్క ఉద్దేశ్యం ఏదైనా నిర్మాణ లోపాలను గుర్తించడం: పగుళ్లు, డెంట్లు, బందిఖానా, గుండ్లు, లోతైన గీతలు (గోడ మందంలో 10% కంటే ఎక్కువ), థ్రెడ్ దుస్తులు మొదలైనవి. అంతర్గత తనిఖీ కోసం, 12 V వరకు సరఫరా వోల్టేజ్తో లైటింగ్ పరికరాన్ని ఉపయోగించడానికి ఇది అనుమతించబడుతుంది. మెడపై రింగ్ యొక్క వదులుగా లేదా సరికాని షూ ఫిట్టింగ్ గుర్తించబడితే, ఈ లోపాలు తొలగించబడే వరకు పరీక్ష నిలిపివేయబడుతుంది.

లోపాల కోసం తనిఖీ

3) బరువు మరియు సామర్థ్యాన్ని తనిఖీ చేయడం. మెటల్ యొక్క తుప్పు మరియు ఇతర భౌతిక మరియు రసాయన పరివర్తనలు గోడ మందాన్ని ఎంత తగ్గించాయో నిర్ణయించడానికి, అవి ఉత్పత్తి యొక్క ద్రవ్యరాశి మరియు అంతర్గత పరిమాణాన్ని కొలుస్తాయి, అలాగే పాస్పోర్ట్ నుండి ప్రారంభ డేటాతో పొందిన సూచికలను సరిపోల్చండి. బరువు 200 గ్రా ఖచ్చితత్వంతో బ్యాలెన్స్లో నిర్వహించబడుతుంది. సామర్థ్యాన్ని నిర్ణయించడానికి, ఒక ఖాళీ పాత్రను మొదట బరువుగా ఉంచి, ఆపై నీటితో నింపి, ఆపై నీటి ద్రవ్యరాశిని సూచికలలోని వ్యత్యాసం ద్వారా మరింత గణనతో కనుగొనబడుతుంది. దాని వాల్యూమ్.

బరువు మరియు సామర్థ్యాన్ని బరువు ద్వారా తనిఖీ చేయండి

4) హైడ్రాలిక్ పరీక్ష. కంటైనర్ యొక్క బలాన్ని నిర్ణయించడానికి, అది అధిక పీడనంతో నీటితో నిండి ఉంటుంది. పరీక్ష పీడనం యొక్క విలువ తయారీదారుచే సెట్ చేయబడుతుంది, ఇది పని సూచిక కంటే కనీసం 1.5 రెట్లు ఎక్కువగా ఉండాలి. చెక్ యొక్క వ్యవధి కనీసం 1 నిమిషం. హైడ్రోటెస్టింగ్ దాని అమలు సమయంలో ప్రెజర్ గేజ్ స్థిరమైన విలువను చూపించినట్లయితే మరియు శరీరంపై పగుళ్లు, స్రావాలు, కన్నీళ్లు మరియు కనిపించే వైకల్యాలు కనుగొనబడకపోతే హైడ్రోటెస్టింగ్ విజయవంతంగా పరిగణించబడుతుంది.

పని సమయంలో భద్రతా అవసరాలు

3.1 ఆక్సిజన్ సిలిండర్లపై వివిధ రకాల నూనెలతో సంబంధాన్ని నివారించండి మరియు చమురు-కలుషితమైన చేతులతో వాటిని తాకండి. 3.2 పని చేస్తున్నప్పుడు గరిష్ట శ్రద్ధ చూపండి, ఇతర విషయాలు మరియు అదనపు సంభాషణల ద్వారా పరధ్యానంలో ఉండదు. 3.3 కార్యాలయాన్ని శుభ్రంగా మరియు చక్కగా ఉంచండి, విదేశీ వస్తువులతో చిందరవందరగా ఉండకుండా నిరోధించండి. 3.4 ఆక్సిజన్ సిలిండర్లు ఉష్ణ వనరుల నుండి కనీసం 5 మీటర్ల దూరంలో ఉండాలి. 3.5 స్పార్క్కు కారణమయ్యే సుత్తి, ఉలి లేదా ఇతర సాధనంతో కొట్టడం ద్వారా ఆక్సిజన్ సిలిండర్ నుండి రక్షణ టోపీని తీసివేయవద్దు. 3.6 సాంకేతిక ప్రక్రియ యొక్క ఉల్లంఘన లేదా సంఘటన జరిగినప్పుడు, ప్రమాదం జరిగినప్పుడు, పరికరాలు పనిచేయకపోతే, వెంటనే దీన్ని మీ తక్షణ సూపర్వైజర్కు నివేదించండి. 3.7 వాల్వ్ యొక్క ఆకస్మిక తెరవడం మరియు మూసివేయడం అనుమతించవద్దు, ఇది ఆక్సిజన్ యొక్క స్వీయ-జ్వలన మరియు వాల్వ్ మరియు రీడ్యూసర్ యొక్క భాగాలను కాల్చడానికి దారితీస్తుంది. 3.8 వాల్వ్ రిపేరు చేయవద్దు, సిలిండర్లో ఆక్సిజన్ సమక్షంలో థ్రెడ్ కనెక్షన్లను బిగించండి. 3.9 ఆక్సిజన్ సిలిండర్ను మీ చేతులు మరియు భుజాలపై మోయడం మానుకోండి. 3.10 రక్షిత టోపీలు లేకుండా ఆక్సిజన్ సిలిండర్లను వాటి మెడలు మరియు ప్లగ్ల సైడ్ ఫిట్టింగ్లపై స్క్రూ చేయకుండా నిల్వ చేయవద్దు మరియు తరలించవద్దు. 3.11 రవాణా సమయంలో, కింది అవసరాలు గమనించాలి: - శుభ్రమైన, చమురు రహిత మరియు కొవ్వు రహిత ఓవర్ఆల్స్లో పనిచేసే కార్మికులు ఆక్సిజన్ సిలిండర్లను రవాణా చేయడానికి అనుమతించబడతారు.చేతులు జిడ్డుగా ఉండకూడదు; - రోడ్డు ద్వారా ఆక్సిజన్ సిలిండర్ల రవాణా "రహదారి ద్వారా జడ వాయువులు మరియు ఆక్సిజన్ రవాణా కోసం నియమాలు: కంప్రెస్డ్ మరియు లిక్విడ్" ప్రకారం నిర్వహించబడుతుంది; - ఆక్సిజన్ సిలిండర్ల రవాణా వసంత వాహనాలపై, అలాగే ప్రత్యేక చేతి ట్రక్కులు మరియు స్ట్రెచర్లపై అనుమతించబడుతుంది. 3.12 ట్రాలీలో ఆక్సిజన్ సిలిండర్లను లోడ్ చేసి, దాని నుండి తీసివేసేటప్పుడు, దాని యాదృచ్ఛిక కదలికను నివారించడానికి చర్యలు తీసుకోవడం అవసరం. 3.13 ఆక్సిజన్ సిలిండర్ల కంటైనర్ రహిత రవాణా సమయంలో, కింది అవసరాలు తీర్చబడాలి: - సిలిండర్లపై భద్రతా టోపీలు స్క్రూ చేయాలి; - సిలిండర్లను చెక్క బ్లాకులలో చెక్కిన గూళ్ళతో ఉంచాలి, భావించిన లేదా ఇతర మృదువైన పదార్థాలతో అప్హోల్స్టర్ చేయాలి; - ఒకటి కంటే ఎక్కువ వరుస సిలిండర్లను లోడ్ చేస్తున్నప్పుడు, వాటిని ఒకదానితో ఒకటి సంపర్కం నుండి రక్షించడానికి ప్రతి అడ్డు వరుసకు స్పేసర్లను ఉపయోగించాలి.కనీసం 25 మిమీ వ్యాసం కలిగిన జనపనార తాడు మరియు కనీసం 25 మిమీ మందంతో రబ్బరు రింగులను రబ్బరు పట్టీగా ఉపయోగించడానికి ఇది అనుమతించబడుతుంది; - సిలిండర్లను ఒక దిశలో కవాటాలతో కారు శరీరం అంతటా మాత్రమే వేయాలి - కారు దిశలో కుడివైపు; - భుజాల ఎత్తులో సిలిండర్ల స్టోవేజ్ అనుమతించబడుతుంది; - లోడ్ మరియు అన్లోడ్ చేసేటప్పుడు, సిలిండర్లను వదలడానికి మరియు వాటిని ఒకదానికొకటి కొట్టడానికి అనుమతించబడదు, అలాగే వాల్వ్లతో డౌన్లోడ్ చేయడం; - శరీరంలో ధూళి, శిధిలాలు మరియు నూనెల జాడలు ఉంటే కార్లు మరియు ఇతర వాహనాలపై సిలిండర్లను లోడ్ చేయడం నిషేధించబడింది; - ఇది ప్రత్యేక కంటైనర్లలో సిలిండర్లను రవాణా చేయడానికి అనుమతించబడుతుంది, అలాగే నిలువు స్థానంలో కంటైనర్లు లేకుండా, ఎల్లప్పుడూ వాటి మధ్య రబ్బరు పట్టీలు మరియు సాధ్యమయ్యే పతనాలను నిరోధించే కంచెతో; - అన్ని రవాణా మార్గాల్లో ఆక్సిజన్ మరియు ఎసిటలీన్ సిలిండర్ల ఉమ్మడి రవాణా నిషేధించబడింది; - వేసవిలో, రవాణా చేయబడిన సిలిండర్లు సూర్యకాంతి నుండి టార్పాలిన్ లేదా ఇతర కవరింగ్తో రక్షించబడాలి; - ఆక్సిజన్ సిలిండర్ల రవాణాకు బాధ్యత వహించే వ్యక్తి వాహనం యొక్క డ్రైవర్; - ఆక్సిజన్ సిలిండర్లను మోసే వాహనం యొక్క అనుమతించదగిన వేగం గంటకు 60 కిమీ; - 300 మీటర్ల వరకు పేలవమైన దృశ్యమానత (పొగమంచు, వర్షం, హిమపాతం మొదలైనవి) పరిస్థితులలో, ఆక్సిజన్ సిలిండర్ల రవాణా నిషేధించబడింది; - నిండిన ఆక్సిజన్ సిలిండర్లతో ఒకే శరీరంలోని వ్యక్తులను రవాణా చేయడం నిషేధించబడింది. 3.14

ఒక కార్యాలయంలో తక్కువ దూరాలకు ఆక్సిజన్ సిలిండర్లను తరలించడం, దానిని కొద్దిగా వంపుతో నిలువుగా ఉండే స్థితిలో జాగ్రత్తగా వంచడం ద్వారా నిర్వహించబడుతుంది.సిలిండర్ను ఒక గది నుండి మరొక గదికి తరలించడం, ప్రక్కనే ఉన్నప్పటికీ, సిలిండర్ల సురక్షితమైన రవాణాను నిర్ధారించే ప్రత్యేకంగా స్వీకరించబడిన ట్రాలీలు లేదా స్ట్రెచర్లపై తప్పనిసరిగా నిర్వహించాలి.

పని ప్రారంభించే ముందు ఆరోగ్య అవసరాలు

2.1 ఆక్సిజన్ సిలిండర్ తయారీ కర్మాగారంలో స్టాంప్ చేయబడిన డేటా స్పష్టంగా కనిపించిందని నిర్ధారించుకోండి: - తయారీదారు యొక్క ట్రేడ్మార్క్; - సిలిండర్ సంఖ్య; - 0.2 కిలోల ఖచ్చితత్వంతో ఖాళీ సిలిండర్ యొక్క వాస్తవ ద్రవ్యరాశి; - తయారీ తేదీ (నెల, సంవత్సరం) మరియు తదుపరి సర్వే; - పని ఒత్తిడి (kgf / cm2); - పరీక్ష హైడ్రాలిక్ ఒత్తిడి (kgf / cm2); - 0.3 l ఖచ్చితత్వంతో సిలిండర్ యొక్క సామర్థ్యం; - 10 మిమీ వ్యాసం కలిగిన రౌండ్ ఆకారం యొక్క తయారీదారు యొక్క నాణ్యత నియంత్రణ విభాగం యొక్క స్టాంప్. 2.2 ప్రత్యక్ష సూర్యకాంతి నుండి ఆక్సిజన్ సిలిండర్ను ఉంచండి. 2.3 ఆక్సిజన్ సిలిండర్ పూర్తి మరియు మంచి స్థితిలో ఉందని నిర్ధారించుకోండి, దానిపై తగిన శాసనం "ఆక్సిజన్" ఉందని నిర్ధారించుకోండి. 2.4 స్కేల్, దుమ్ము, ఇసుక, చమురు మరకలు నుండి సిలిండర్ వాల్వ్ను శుభ్రం చేయండి. 2.5 నోడ్స్, కనెక్ట్ చేసే భాగాల యొక్క డిప్రెషరైజేషన్ లేదని నిర్ధారించుకోండి. 2.6 ఆక్సిజన్ సిలిండర్ల రవాణా వసంత వాహనాలపై, అలాగే ప్రత్యేక చేతి ట్రక్కులు మరియు స్ట్రెచర్లపై మాత్రమే నిర్వహించబడాలి. 2.7 మీ డైరెక్ట్ సూపర్వైజర్ నుండి భద్రతా సూచనలను పొందండి. 2.8 పని పనితీరుకు అంతరాయం కలిగించే పని స్థలం నుండి అనవసరమైన అంశాలను తొలగించండి. 2.9 ఈ వర్గం కార్మికుల కోసం ఓవర్ఆల్స్, సేఫ్టీ షూస్, ఓవర్ఆల్స్ జారీ చేయడానికి పరిశ్రమ-నిర్దిష్ట నిబంధనల ద్వారా నిర్ణయించబడుతుంది. 2.10 పని పనితీరులో ఉపయోగించే పరికరాలు మరియు పరికరాల సేవా సామర్థ్యాన్ని తనిఖీ చేయండి. 2.11పరికరాలు మరియు పరికరాల యొక్క అన్ని గమనించిన లోపాలను తక్షణ సూపర్వైజర్కు నివేదించండి. 2.12 రిడ్యూసర్ను ఆక్సిజన్ సిలిండర్కు కనెక్ట్ చేసే ముందు, ఇన్లెట్ ఫిట్టింగ్ మరియు రీడ్యూసర్ యొక్క యూనియన్ నట్ యొక్క సర్వీస్బిలిటీని తనిఖీ చేయండి, వాటి ఉపరితలంపై నూనెలు మరియు కొవ్వులు లేవని నిర్ధారించుకోండి, అలాగే సీలింగ్ ఫైబర్ రబ్బరు పట్టీ యొక్క ఉనికి మరియు సేవా సామర్థ్యం మరియు రీడ్యూసర్ యొక్క ఇన్లెట్ ఫిట్టింగ్పై ఫిల్టర్ చేయండి. 2.13 ఆక్సిజన్ సిలిండర్లను నిల్వ చేసేటప్పుడు, కింది అవసరాలు తీర్చాలి: - ఆక్సిజన్ సిలిండర్లు ప్రత్యేక గదులలో మరియు బహిరంగ ప్రదేశంలో నిల్వ చేయబడతాయి, తరువాతి సందర్భంలో అవి అవపాతం మరియు సూర్యకాంతి నుండి రక్షించబడాలి; - ఆక్సిజన్ మరియు మండే వాయువులతో సిలిండర్ల ఒకే గదిలో నిల్వ చేయడం నిషేధించబడింది; - ఇంట్లో ఇన్స్టాల్ చేయబడిన ఆక్సిజన్ సిలిండర్లు తప్పనిసరిగా రేడియేటర్లు, ఇతర తాపన ఉపకరణాలు, పొయ్యిల నుండి కనీసం 1 మీ మరియు బహిరంగ అగ్నితో వేడి మూలాల నుండి కనీసం 5 మీ; - నింపిన సిలిండర్లను నిటారుగా ఉన్న స్థితిలో మాత్రమే నిల్వ చేయాలి. పడిపోకుండా రక్షించడానికి, సిలిండర్లను ప్రత్యేకంగా అమర్చిన గూళ్ళు, బోనులలో ఇన్స్టాల్ చేయాలి లేదా అవరోధం ద్వారా రక్షించబడాలి; - సిలిండర్లను నిల్వ చేయడానికి గిడ్డంగులు కాంతి-రకం పూతలతో ఒక-అంతస్తుగా ఉండాలి, అటకపై ఖాళీలు ఉండకూడదు. గోడలు, విభజనలు, గిడ్డంగుల కవరింగ్ కనీసం III డిగ్రీ అగ్ని నిరోధకత యొక్క కాని మండే పదార్థాలతో తయారు చేయాలి. కిటికీలు మరియు తలుపులు బయటికి తెరవాలి. విండో మరియు డోర్ గ్లాస్ తప్పనిసరిగా మంచుతో లేదా తెల్లటి పెయింట్తో పెయింట్ చేయాలి. నిల్వ సౌకర్యాల ఎత్తు తప్పనిసరిగా నేల నుండి రూఫింగ్ యొక్క దిగువ పొడుచుకు వచ్చిన భాగాలకు కనీసం 3.25 మీటర్లు ఉండాలి.గిడ్డంగి అంతస్తులు తప్పనిసరిగా స్లిప్ కాని ఉపరితలంతో ఫ్లాట్గా ఉండాలి; - సిలిండర్లను నిర్వహించడానికి సూచనలు, నియమాలు మరియు పోస్టర్లు గిడ్డంగులలో పోస్ట్ చేయాలి; - ఎంటర్ప్రైజ్ గిడ్డంగిలో ఆక్సిజన్ సిలిండర్లను నిల్వ చేయడానికి, గిడ్డంగి నుండి సిలిండర్లను జారీ చేయడానికి మరియు వాటిని గిడ్డంగికి తిరిగి ఇవ్వడానికి బాధ్యత వహించే వ్యక్తిని నియమించాలి; - ఆక్సిజన్ సిలిండర్లు నిల్వ చేయబడిన గిడ్డంగిలో, ఆక్సిజన్ సిలిండర్ల జారీ మరియు తిరిగి రావడానికి ఒక లాగ్ ఉండాలి; - గిడ్డంగిలో ఆక్సిజన్ సిలిండర్ల జారీ మరియు రసీదు గిడ్డంగిలో ఆక్సిజన్ సిలిండర్లను నిల్వ చేయడానికి బాధ్యత వహించే వ్యక్తిచే నిర్వహించబడాలి.

ఎప్పుడు ఉపయోగం కోసం సరిపోదు?

మరమ్మత్తు సమయంలో స్థూల ఉల్లంఘనలు కనుగొనబడితే, సిలిండర్ పారవేయడం కోసం పంపబడుతుంది:

- ముఖ్యమైన బాహ్య నష్టం: డెంట్లు, తుప్పు, పగుళ్లు;

- పాస్పోర్ట్ లేకపోవడం లేదా అస్పష్టత, మార్కింగ్;

- పొడవులో మూడవ వంతులో వెల్డ్లో పగుళ్లు.

ప్రామాణిక ఆపరేటింగ్ జీవితం ముగిసిన తర్వాత, కంటైనర్లు పారవేయబడతాయి. బాహ్య సమగ్రత ఉన్నప్పటికీ, రీఫ్యూయలింగ్ కోసం వాటిని అంగీకరించడం నిషేధించబడింది. ఇటువంటి కఠినమైన చర్యలు వినియోగదారుని రక్షించే లక్ష్యంతో ఉన్నాయి: కేటాయించిన సమయాన్ని అందించిన పదార్థం ఏ క్షణంలోనైనా విచ్ఛిన్నం కావడం ప్రారంభమవుతుంది, ఓవర్-లిమిట్ ఆపరేషన్ ప్రమాదకరం. అదనంగా, పైన పేర్కొన్న స్థూల లోపాలతో, నౌకను ఉపయోగించడం కొనసాగించడం కూడా అసాధ్యం.

అన్ని ఆమోదించబడిన భద్రతా నియమాలకు అనుగుణంగా గ్యాస్ సిలిండర్ యొక్క ఉపయోగం జరగడానికి మరియు ఊహించలేని పరిస్థితి యొక్క అవకాశం మినహాయించబడటానికి, స్పష్టంగా నిర్వచించబడిన వ్యవధిలో క్రమానుగతంగా సేవా సామర్థ్యం కోసం ధృవీకరణ మరియు పునఃపరిశీలన చేయించుకోవడం అవసరం.స్వల్పంగానైనా లోపాన్ని గుర్తించినట్లయితే, సిలిండర్ నష్టం యొక్క స్థాయిని బట్టి మరమ్మత్తు లేదా పారవేయడం కోసం తీసివేయబడుతుంది.

ప్రతి సిలిండర్ దాని స్వంత సేవా జీవితాన్ని కలిగి ఉంటుంది, కానీ 20 సంవత్సరాలకు మించకూడదు. తయారీదారు స్వతంత్రంగా ఈ కాలాన్ని నిర్ణయిస్తాడు, ఇది ఉత్పత్తి పాస్పోర్ట్లో వినియోగదారుని తెలియజేస్తుంది.

మీ సమస్యను పరిష్కరించడానికి, సహాయం కోసం న్యాయవాదిని సంప్రదించండి. మేము మీ కోసం నిపుణుడిని ఎంపిక చేస్తాము. 8 (800) 350-14-90కి కాల్ చేయండి

చెడుగా

ఆరోగ్యకరమైన!

హైడ్రాలిక్ పరీక్ష గురించి

గ్యాస్ సిలిండర్ల హైడ్రాలిక్ పరీక్ష 25 kgf / cm2 ఒత్తిడిని ఉపయోగించి నిర్వహించబడుతుంది. వ్యవధి - 1 నిమిషం.

అప్పుడు పారామితులు పనికి తీసుకురాబడతాయి. కంటైనర్ యొక్క సమగ్ర తనిఖీ నిర్వహించబడుతుంది. దాని అన్ని వెల్డ్స్ 500 గ్రాముల బరువున్న సుత్తితో నొక్కబడతాయి.

ఉత్పత్తులు లేకుంటే ఈ పరీక్షలో ఉత్తీర్ణులయ్యారు:

- బ్రేక్స్.

- ముఖ్యమైన వైకల్యాలు.

- లీక్లు.

అప్పుడు ఒక వాయు పరీక్ష ఏర్పాటు చేయబడింది. ఇది 16 kgfs/sq.cm ఒత్తిడితో వర్తించబడుతుంది. వ్యవధి - 2 నిమిషాలు.

కంటైనర్ నీటి ట్యాంక్లో ఉంచబడుతుంది. దాని పైన 2-4 సెంటీమీటర్ల ఎత్తులో నీటి కాలమ్ ఏర్పడుతుంది.

లీకేజీ మరియు గాలి లీకేజీని గుర్తించినట్లయితే, సిలిండర్ను మరమ్మత్తు చేయాలి. ఆ తరువాత, ఈ ఆపరేషన్లు పునరావృతమవుతాయి. అనుమతించబడిన కెపాసిటీ ప్యాచ్ల గరిష్ట సంఖ్య 2.

హైడ్రాలిక్ పరీక్ష కనీసం 2 మీటర్ల ఎత్తుతో ఘన ఘన కంచె వెనుక జరుగుతుంది. ట్యాంక్లోని ఒత్తిడి సాధారణీకరించిన విలువలకు తగ్గించబడినప్పుడు ట్యాంక్ను తనిఖీ చేయడానికి ఇది అనుమతించాలి.

అటువంటి పరీక్షను నిర్వహించడానికి, ఒక ప్రొఫెషనల్ స్టాండ్ సాధారణంగా ఉపయోగించబడుతుంది. పనిలో మాన్యువల్ పంప్ GN-200 ఉపయోగించబడుతుంది.

ద్రవీకృత వాయువు కోసం రూపొందించిన నమూనాలు ప్రక్రియలో సంపీడన గాలిని ఉపయోగించే స్టాండ్లలో ఉంచబడతాయి.

సూచించిన పరీక్ష కోసం ఉపయోగించే స్టాండ్ యొక్క పారామితులు 50-55 లీటర్ల పారామితులను కలిగి ఉంటాయి.

దీని వీక్షణ రెండు స్థానాలతో రంగులరాట్నం. ఇది ఒక ప్రత్యేక మూలకాన్ని కలిగి ఉంది - టెలిస్కోపిక్ ట్యూబ్తో తల. ఈ పరీక్ష మరియు విధానాల తర్వాత ట్యాంక్ నుండి నీటిని తొలగించడం కోసం ఇది అవసరం.

అలాగే, ఈ స్టాండ్ వాయు కార్యకలాపాలకు మరియు గ్యాస్ కంటైనర్తో వాల్వ్ యొక్క సంపర్క సాంద్రతను అధ్యయనం చేయడానికి ఉపయోగించబడుతుంది.

తరచుగా, UGIB5-04 పరికరం ఈ కార్యకలాపాలకు ఉపయోగించబడుతుంది.

దీని కూర్పు:

- వెల్డెడ్ టేబుల్ ఫ్రేమ్.

- వాయు సిలిండర్ను బిగించడం. ఇది అంశం 1 ఎగువ భాగంలో మధ్యలో ఉంది

- కలెక్టర్. ఇది పేరా 2లో అమర్చబడింది. ఇది ట్యాంక్కు సంపీడన వాయువు లేదా నీటిని సరఫరా చేస్తుంది.

- సిలిండర్ యొక్క ప్లేస్మెంట్ కోసం ఫిక్చర్. ఇది అంశం 2 క్రింద ఉంది.

- నీళ్ళ తొట్టె. స్థానం ఈ పరికరం యొక్క దిగువ ఎడమ వైపున ఉంది.

- వాయు హైడ్రాలిక్ బూస్టర్. యంత్రం యొక్క కుడి వైపున ఉంది. ఇది పరీక్ష కోసం అవసరమైన ఒత్తిడిని సృష్టిస్తుంది. వాయు మరియు హైడ్రాలిక్ సిలిండర్లు దానిలో వరుసగా అమర్చబడి ఉంటాయి.

అన్ని కార్యకలాపాల తర్వాత, కాలువలు ఏర్పడతాయి. వారు ప్రత్యేక సంప్ ద్వారా మురుగు నెట్వర్క్లోకి తొలగించబడతారు. ఈ కొలతకు ధన్యవాదాలు, వాయువు మురుగులోకి ప్రవేశించదు.